水性环氧乳化型冷补沥青混合料性能评价

2021-11-23张贺亮

张贺亮

(河南省交通规划设计研究院股份有限公司,河南 郑州 450052)

1 引言

冷补沥青混合料是沥青路面坑槽修补过程中的常用材料,能克服热修补技术存在的耗能大、工艺复杂及修补时机延后等问题,按强度形成机理不同可分为溶剂型和乳化型冷补料。溶剂型冷补料通常采用有机溶剂(例如柴油、煤油)作为稀释剂来降低沥青黏度,保证冷补料的施工和易性,其储存时间长,室内密封保存1年后仍具有较好的松散性,但是存在强度形成慢、初始强度低以及油污等问题。乳化型冷补料是以乳化沥青作为胶结料,依靠水分的蒸发、乳化沥青的破乳来形成胶结强度,其在常温环境下施工和易性优异、强度成型快且节能环保,但是乳化型冷补料黏结性差、初始强度低且成型强度远低于热拌沥青混合料,限制了其大范围推广应用。

为提高乳化沥青的黏结力,弥补乳化型冷补料修补坑槽的缺点,近年来道路研究者在聚合物改性乳化技术方面进行了大量研究。如采用SBR胶乳或橡胶粉改性技术提高乳化沥青混合料的低温抗裂性和耐疲劳性能,但是存在高温性能和黏结性能差的问题,且乳化温度高、工艺复杂;采用SBS改性技术虽能提高乳化沥青的高、低温性能和黏结性能,但是其储存稳定性差、乳化工艺困难;此外部分学者采用水泥、蒙脱土对乳化沥青进行改性,发现水泥和蒙脱土能加速乳化沥青的破乳速度、增强黏结性能,且能提高混合料的早期强度、高温和水稳性能,但是水泥、蒙脱土乳化沥青性能改善单一,其延度和刚度有所下降。环氧树脂固化物具有较好的强度、黏结力和热稳定性,用于沥青改性,可显著提高沥青混合料的强度、高温性能及黏结性能。环氧树脂是一种油性物质,与乳化沥青的油水共混体系相容性差,因此不能直接与乳化沥青进行混合使用。而将环氧树脂通过特殊水化工艺制成的水性环氧树脂不仅具备黏结性强、强度高等优点,且与乳化沥青同属水性体系,二者适配性好,具有优异的相容性。

该文采用水性环氧树脂作为乳化沥青改性剂,首先分析水性环氧乳化型冷补沥青混合料的强度形成机理,其次通过经验公式、改进马歇尔试验法、析漏试验及飞散损失试验确定乳化型冷补料的油石比,最后研究水性环氧树脂类型、掺量对乳化型冷补料路用性能及黏结性能的影响,确定出水性环氧树脂的合理掺量。

2 水性环氧乳化型冷补料强度形成机理

热拌沥青混合料的结构强度形成机理一般用摩尔-库仑理论进行解释,即结构强度是由矿料颗粒间的内摩阻力及沥青混合料的黏结力构成。水性环氧乳化沥青是一种油包水体系,其充分发挥胶凝作用涉及到水性物质挥发、环氧树脂固化以及乳化沥青破乳一系列过程,因此水性环氧乳化型冷补料强度形成过程伴随着冷补料从拌和、摊铺压实和修补结构服役阶段。

(1)冷补料拌和阶段

水性环氧乳化型冷补料在拌和阶段,水性环氧乳化沥青虽能与矿料充分接触,但是由于水的存在,水性环氧树脂组分的亲水基团更易与水结合,导致环氧组分与矿料无法有效接触;此外与乳化沥青破乳过程相似,水性环氧组分发生固化反应也是以水分的充分蒸发为前提,因此此阶段结合料黏度较低,无法提供较强的黏结力,而且拌和阶段,冷补料体积形态较为松散,未能形成嵌挤的骨架结构,内摩阻力较小,所以冷补料在拌和阶段强度较小,可忽略不计。

(2)冷补料摊铺阶段

冷补料摊铺到坑槽中后,在碾压力的作用下,矿料会从松散状态向彼此紧密接触状态过渡,逐渐形成嵌挤骨架结构,导致内摩阻力增大,冷补料强度逐渐形成;而水性环氧乳化沥青在摊铺压实阶段水分并未完全蒸发,破乳和水性环氧固化反应才逐渐开始进行,因此结合料黏度依旧较小,与矿料间的黏结力较低,因此此阶段冷补料强度主要由矿料之间的内摩阻力和旧路面边缘约束力提供。

(3)修补结构服役阶段

路面坑槽经冷补料填充修补后,经过一段时间的通车,在车载和大气环境作用下,冷补料会更加趋于密实,内摩阻力会趋于最大值;而且随着水性环氧乳化沥青破乳反应和环氧树脂固化反应的最终完成,环氧固化生成的三维固化产物和结合料紧紧将矿料包裹,进一步加强与矿料的黏结,此时黏结力达到最大值;此外渗透到旧路面边缘的水性环氧树脂经破乳固化后也能加强新旧路面的约束,使得修补结构具有较好的路用性能。

3 试验材料与方法

3.1 试验材料

水性环氧乳化沥青是由水性环氧组分在常温条件下对普通乳化沥青进行改性,通过机械搅拌工艺形成的共混均匀体系。具体制备工艺为:首先按照质量比取定量水性环氧树脂与固化剂两种物质混合均匀,制得水性环氧固化体系,然后将不同质量百分比的水性环氧固化体系加入到盛有乳化沥青的烧杯中,用高速剪切机匀速(3 000 r/min)搅拌10 min,即制得不同水性环氧掺量下的水性环氧乳化沥青。经室内试验测试,水性环氧乳化沥青满足技术要求。

所用的原材料主要有慢裂型阳离子乳化沥青和水性环氧组分,其中乳化沥青技术指标见表1;水性环氧树脂选用EP-50型和BH-653两种,相应固化剂为GH-05和BH-650型乳液,水性环氧树脂相关技术指标见表2。

表1 阳离子型乳化沥青技术指标

表2 水性环氧树脂技术指标

水性环氧乳化型冷补料是由水性环氧乳化沥青在最佳油石比和矿料级配下按特定工艺拌和形成。水性树脂乳化沥青为该文制备的改性乳化沥青,粗集料、细集料和矿粉均为石灰岩,参考中国规范中冷补料集料级配推荐范围,该文选用冷补料级配为LB-13级配,其合成级配见表3。

表3 LB-13级配

3.2 试验方案

(1)油石比确定

目前冷补料油石比确定方法尚不统一,主要有同济大学经验公式法,改进马歇尔试验法、飞散损失法,该文采用同济大学经验公式首先初定水性环氧乳化型冷补料油石比,其次通过改进马歇尔试验法对油石比进行调整,优选油石比,最后通过飞散损失试验对油石比进行验证并改进,确定水性环氧乳化型冷补料最终油石比。

(2)水性环氧组分掺配比优选及冷补料性能评价

作为乳化沥青的改性剂,水性环氧组分的添加量不同,水性环氧乳化型冷补料路用性能具有明显差异。通过调整水性环氧树脂的比例,研究水性环氧树脂对乳化型冷补料的路用性能及黏结性能的影响,优选出水性环氧树脂,并确定水性环氧树脂掺量,同时与SK70#HMA、LBR溶剂型冷补料性能作对比,以评价水性环氧乳化型冷补料用于沥青修补的可能性。其中每种水性环氧树脂掺量为3%、6%、9%、12%、15%;路用性能试验主要包括强度试验、高温稳定性试验、水稳性能试验、低温抗裂性能试验。

3.3 试验方法

3.3.1 油石比确定方法

(1)同济大学经验公式法

同济大学经验公式是针对冷再生混合料、微表处等细料级配混合料提出的油石比经验公式,大致估算混合料的最佳油石比,具体公式见式(1):

P=0.021A+0.056B+0.099C+0.12D+1.2

(1)

式中:P为冷补沥青用量(%);A、B和C、D分别为矿料粒径大于2.36、0.3~2.36、0.075~0.3和小于0.075 mm的质量百分率(%)。

通过冷补料的设计矿料级配,分别计算出A、B、C和D的值,即可根据式(1)大致估算出所用级配对应的油石比。

(2)改进马歇尔试验法

规范中热拌沥青混合料一般采用马歇尔试验法确定油石比,而乳化型冷补料胶结料黏度较低,因此不可简单地采用传统马歇尔设计方法来确定乳化型冷补料油石比,根据乳化型冷补料强度形成机理、并结合冷补料实际使用场景,该文采用加速养生法对传统马歇尔试验进行改进,主要步骤为:称取1 180 g冷补料装入试模,双面各击实50次后侧立放在80 ℃烘箱中养生24 h,再双面各击实25次,室温竖立放置24 h后脱模,然后进行马歇尔试验指标的测定及油石比设计。

(3)谢伦堡析漏试验和肯塔堡飞散损失试验

谢伦堡析漏试验和肯塔堡飞散试验用来确定沥青混合料的最大沥青用量和最小沥青用量。水性乳化型冷补沥青混合料在修补坑槽后需具有一定的破乳时间和固化时间,因此早期黏聚性差,此时油石比对其黏聚性影响较大,因此该文对谢伦堡析漏试验和肯塔堡飞散试验条件进行改进为:

① 将1 000 g新拌冷补料倒入800 mL的烧杯中,在25 ℃恒温烘箱中静置4 h,倒出试样后称取烧杯质量,并按式(2)计算析漏损失率:

(2)

式中:Δm为冷补沥青析漏损失率(%);m0为烧杯净质量(g);m1为烧杯与冷补料总质量(g);m2为将冷补倒出后,烧杯及剩余冷补沥青质量(g)。

② 肯塔堡飞散损失试验:将定量的新拌水性环氧乳化型冷补料双面各击实50次,再将一定量新拌冷补料在15 ℃双面击实50次之后连同试模在25 ℃恒温箱中通风养生4 h,脱模后放入洛杉矶磨耗机旋转撞击100次按式(3)计算试件飞散损失百分率:

(3)

式中:Δs为冷补料的飞散损失率(%);q0为试验前试样质量(g);q1为试验后试样最大碎块质量(g)。

3.3.2 冷补料性能评价方法

水性环氧型冷补料需具有较好的路用性能和黏结性能,以保证坑槽经修补后能在外界荷载作用下满足正常服役运营性能,避免坑槽修补失效的现象产生。路用性能主要包括强度、高温稳定性能、低温抗裂性能和水稳性能;而黏结性能主要指水性环氧乳化型冷补料与旧路面之间的黏结力。

(1)强度

水性环氧乳化型冷补料强度的形成伴随着水性物质的破乳和环氧树脂的固化过程,为满足坑槽修补后临时通车和长期承载能力需要,冷补料需具有较优的早期强度和成型强度。参考交通部乳化沥青混合料养生条件,该文设置水性环氧乳化型冷补料的初始强度试验方法为:将马歇尔试件双面击实75次之后连同试模在25 ℃恒温箱中通风养生24 h,脱模后不进行水浴即测试其马歇尔稳定度作为初始强度;而成型强度试验方法为:将马歇尔试件双面击实50次之后连同试模在80 ℃恒温箱中养生24 h,然后再脱模双面击实25次,脱模后在(60±1)℃恒温水槽中养生30 min,立即测试其稳定度作为成型强度。

(2)高温稳定性试验

水性环氧乳化沥青破乳速度随着温度的增高而加快,夏季沥青路面由于吸热作用,路表温度往往高于50 ℃,在此温度下,乳化沥青一般在2 h内即可完成破乳。此外冷补料修补坑槽最适宜季节为秋冬季节,往往在夏季之前就已充分破乳固化,形成足够胶结强度。因此在设置乳化沥青高温稳定性试验条件时,多采用加速养生法,即首先将冷补料装入试模,用轮碾仪往返碾压8次,然后置于80 ℃烘箱中养生24 h后再往返碾压4次,冷却脱模后即可测试车辙板动稳定度。

(3)低温抗裂性能试验

考虑到乳化沥青在低温环境下破乳困难,强度形成慢,道路养管部门一般在冬季不采用乳化型冷补料对路面坑槽进行修复。因此在评价水性环氧乳化型冷补料的低温抗裂性能时,应结合路面坑槽养护水平及养护时机设置试验条件。针对春季修补的坑槽采用加速养生法,即首先将冷补料装入试模,用轮碾仪往返碾压8次,然后置于80 ℃烘箱中养生24 h后再往返碾压4次,冷却脱模后进行小梁弯曲试验;针对秋季修补的坑槽采用自然养生法,即将冷补料装入试模,用轮碾仪往返碾压8次然后在自然环境下静置30 d后再往返碾压4次,脱模后即可进行小梁弯曲试验。

(4)水稳性能

乳化沥青是油水共混体系,外界水的侵入会对其黏附性能产生较大影响,因此道路养管部门往往选择在晴天采用乳化型冷补料对路面坑槽进行修补,以保证乳化沥青能够破乳,充分发挥黏结强度。文中采用成型强度的试验方法成型马歇尔试件,而后进行水性环氧乳化型冷补料的浸水马歇尔试验,测试并计算其残留稳定度MS0。

(5)新旧界面的黏结性能

沥青路面修补质量不仅取决于水性环氧乳化型冷补料路用性能,而且也与新旧路面之间的黏结性能有关。新旧路面黏结性能若不足,在车载和雨水作用下,修补结构易产生整体错动、边缘受水侵蚀破损等二次病害。该文采取层间剪切试验和拉拔试验来评价新旧路面的黏结性能。

4 试验结果与分析

4.1 冷补料油石比确定

(1)同济大学经验公式法

依据表3冷补料级配可计算出A=77.1%,B=16.6%,C=2.0%,D=3.5%,按式(1)大致估算出所用级配下的水性环氧乳化型冷补料最佳油石比为P=4.4%。选取油石比为3.8%、4.1%、4.4%、4.7%、5.0%进行改进马歇尔试验。

(2)改进马歇尔试验法

按前述改进马歇尔试件成型方法,分别成型不同油石比下的乳化型冷补料马歇尔试件(此时不添加水性环氧树脂),经养生脱模后测试相关马歇尔试件的物理力学指标,试验结果见表4。

表4 乳化型冷补料马歇尔试验结果

通过绘制乳化型冷补料油石比与各项指标的关系图,按照马歇尔油石比分析方法确定马歇尔油石比为4.6%。篇幅有限,文中不进行绘图展示。

(3)谢伦堡析漏试验和肯塔堡飞散损失试验

在改进马歇尔试验确定的油石比4.6%基础上,以0.1%为间隔,选定4.2%、4.3%、4.4%、4.5%、4.6%、4.7%、4.8%、4.9%、5.0%共9个油石比分别进行谢伦堡析漏试验和肯塔堡飞散损失试验,试验结果如图1所示。

图1 冷补混合料析漏和飞散试验结果

由图1可知:随着油石比的增加,析漏损失率显著增大而飞散损失率则显著减小。析漏损失率较大或飞散损失率较小,表明乳化型冷补沥青混合料黏聚性较好,但是析漏损失率过大将会对乳化型冷补料的高温抗车辙性能产生不利影响,因为此时油多料少,沥青路面无法提供足够的承载力满足交通荷载通行,在高温环境下,路表面易产生泛油、拥包等病害,影响路面使用质量。而飞散损失如果较大,乳化型冷补沥青混合料将会出现油少石多的情况,在雨水、车载综合作用下,路表面易产生松散、剥落等病害,因此需要控制乳化型冷补料的飞散损失率。综合考虑谢伦堡析漏损失和肯塔堡飞散损失,该文确定两者损失率的交点为最终油石比,即油石比为4.65%。

4.2 冷补料性能评价

4.2.1 强度

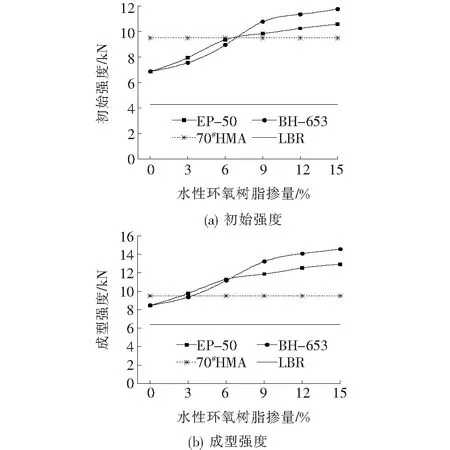

水性环氧乳化型冷补料强度试验结果见图2。

由图2可知:

图2 水性环氧乳化型冷补料强度试验结果

(1)随着水性环氧组分掺量的逐渐增加,两种水性环氧乳化型冷补料的初始强度和成型强度均逐渐提高,增加幅度有所差别,当BH-653水性环氧树脂掺量达到9%、EP-50水性环氧树脂掺量达到6%,两种水性环氧乳化型冷补料初始强度和成型强度增幅最大,且EP-50乳化型冷补料最终初始强度和成型强度优于BH-653乳化型冷补料。

(2)4种冷补料中,溶剂型LBR冷补料的强度最差,当BH-653掺量超过7%时、EP-50掺量超过6.2%时,两种冷补料的初始强度超过HMA,而当水性环氧树脂掺量分别超过2.7%、3.2%时,成型强度优于HMA。且随着固化时间的增长,乳化型冷补料的成型强度也远优于其初始强度,这主要是由于水性环氧固化物会提高乳化沥青的黏附性,并与乳化沥青结合生成的三维网状结构将矿料紧密包裹,致使水性环氧乳化型冷补料黏结性加强,强度提高。

4.2.2 高温性能

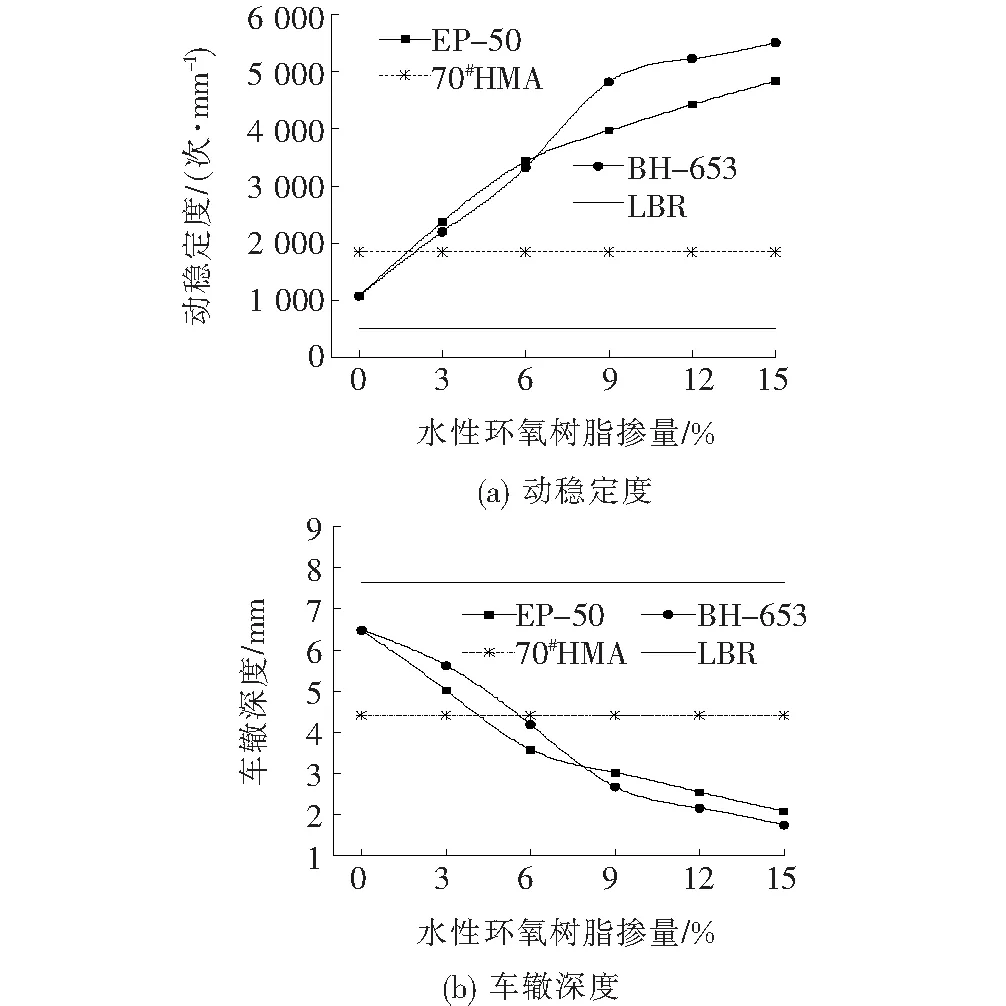

水性环氧乳化型冷补料车辙试验结果见图3。

图3 水性环氧乳化型冷补料车辙试验结果

由图3可知:

(1)与冷补料强度变化趋势一致,随着水性环氧树脂掺量的提高,两种乳化型冷补沥青混合料动稳定度明显提高,而车辙深度却显著降低,当BH-653水性环氧树脂掺量达到9%、EP-50水性环氧树脂掺量达到6%,两种水性环氧乳化型冷补料高温抗车辙性能改善程度逐渐放缓,表明水性环氧树脂掺量并非越多越好,因此在选定其掺量时,应综合考虑经济成本及性能改善。

(2)4种冷补料中,溶剂型LBR冷补料的高温抗变形能力最差,当BH-653掺量超过1.5%时、EP-50掺量超过1.7%时,两种冷补料的高温抗变形能力要优于HMA,这也说明采用水性环氧树脂对普通乳化型冷补料进行改性的方案是可行的。

4.2.3 低温性能

水性环氧乳化型冷补料低温抗裂性能试验结果见图4。

图4 水性环氧乳化型冷补料低温抗裂试验结果

由图4可知:

(1)随着水性环氧组分掺量的增加,两种水性环氧乳化型冷补料的破坏应变逐渐降低,且低于HMA以及溶剂型LBR冷补料。由于溶剂型冷补料中的稀释剂降低了沥青的黏度,因此其低温抗裂性能较优;而水性环氧树脂虽提高了胶结料的强度指标,但是却降低了胶结料的延展性,使胶结料表现出脆硬性,因此其对乳化型冷补料的低温抗裂性能具有一定损害作用。

(2)水性环氧乳化型冷补料于秋季修补坑槽的低温抗裂性能优于春季修补坑槽,这是因为夏季高温环境更有利于水性环氧乳化沥青的破乳固化。

(3)当BH-653水性环氧树脂掺量达到9%、EP-50水性环氧树脂掺量达到6%,两种水性环氧乳化型冷补料低温性能降低幅度逐渐变小,说明水性环氧树脂对乳化型冷补料低温性能影响有限。

4.2.4 水稳性能

水性环氧乳化型冷补料浸水马歇尔试验结果如图5所示。

图5 水性环氧乳化型冷补料浸水马歇尔试验结果

由图5可知:

(1)随着水性环氧树脂掺量的增加,两种乳化型冷补料的残留稳定度逐渐变大,即说明其水稳性能逐渐提高,当水性环氧树脂掺量大于3%时,两种水性环氧乳化型冷补料的残留稳定度已大于80%,满足水稳性能要求;而溶剂型LBR冷补料残留稳定度<80%,不满足规范要求。

(2)当BH-653水性环氧树脂掺量达到9%、EP-50水性环氧树脂掺量达到6%,两种水性环氧乳化型冷补料水稳性能增加幅度逐渐变缓,说明水性环氧树脂对乳化型冷补料水稳性能改善效果有限,且这种变化趋势与强度、高温性能相似。

4.2.5 界面黏结性能

水性环氧乳化型冷补料黏结性能试验结果如图6所示。

由图6可知:

图6 水性环氧乳化型冷补料黏结性能试验结果

(1)随着水性环氧树脂掺量的增加,两种乳化型冷补料与旧路面的黏结强度均明显提高,当BH-653水性环氧树脂掺量达到9%、EP-50水性环氧树脂掺量达到6%,两种水性环氧乳化型冷补料黏结强度增长速度也逐渐放缓。

(2)坑槽经水性环氧乳化型冷补料修补后,水性环氧乳化沥青在常温下会以流动状态逐渐渗透到原路面结构,破乳固化后,可作为黏结层提供部分黏结强度;而LBR溶剂型冷补料中的稀释沥青流动性和渗透性差,无法在原路面结构内形成渗透深度,故其黏结强度比乳化沥青小;热拌沥青混合料中的SK90#基质沥青在常温下黏度较大,流动性极差,无法渗透到原路面,因此其与原路面结构黏结强度较小。

(3)采用热拌沥青混合料或LBR溶剂型冷补料对沥青路面坑槽修补时,为保证新旧路面的黏结性,应在界面涂刷一层黏结液,而水性环氧乳化型冷补料由于胶结料自身较好的黏结性能和渗透性能,无需涂刷黏结液,施工工艺简单。

5 结论

分析水性环氧乳化型冷补沥青混合料强度形成机理,采用经验公式法、改进马歇尔试验法、谢伦堡析漏试验和肯塔堡飞散损失试验确定了乳化型冷补料的油石比,研究了水性环氧树脂类型及掺量对乳化型冷补料性能的影响,得到以下结论:

(1)水性环氧乳化型冷补料的强度形成伴随着乳化沥青破乳、环氧树脂固化过程,在修补坑槽一段时间后强度方能达到最大值。

(2)通过经验公式法、改进马歇尔试验法、谢伦堡析漏试验和肯塔堡飞散损失试验确定了乳化型冷补料的油石比为4.65%。

(3)水性环氧树脂对乳化型冷补料的强度、高温性能、水稳性能及界面黏结性能具有明显提升作用,而对低温抗裂性能改善不足,且随着水性环氧组分掺量的提高,性能影响幅度逐渐变缓,在综合考虑性能改善及成本分析,确定BH-653水性环氧树脂掺量为9%、EP-50水性环氧树脂掺量为6%。