加热炉燃烧系统智能化节能技术的应用

2021-11-16周秉国张子超肖为站

周秉国 张子超 肖为站

1.加热炉及主要参数

目前,金鼎集团轧钢厂的两条线材加热炉均采用双蓄热高效燃烧技术。主要参数见表1。由于原加热炉的炉温控制全部采用手动控制模式,容易受外网煤气压力波动的影响,造成加热炉烧钢工手动调节阀门频繁,加大了炉内炉压波动,氧化烧损率>1%,煤耗较高。

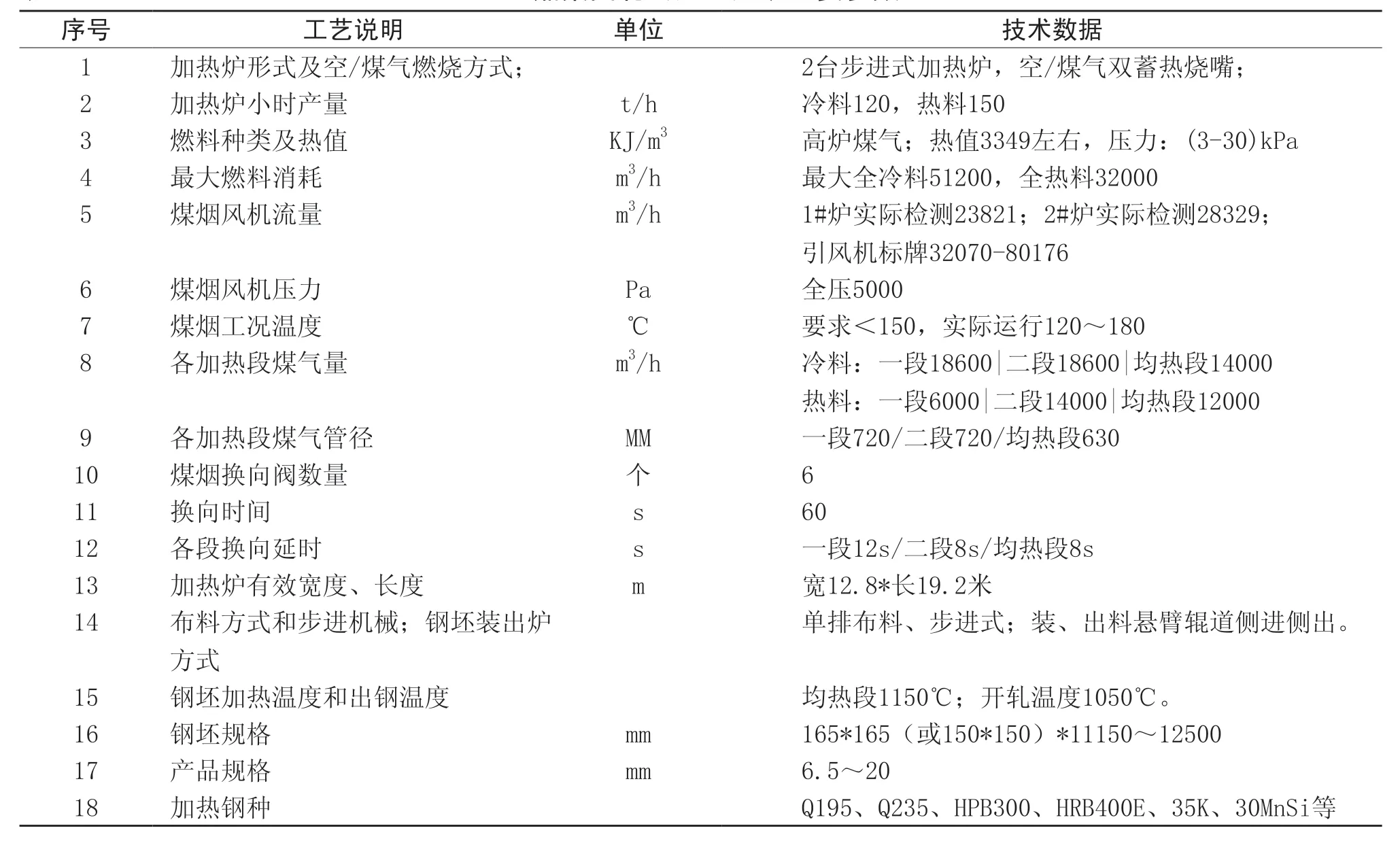

表1 金鼎集团轧钢厂加热炉主要参数

2.存在问题

由于原加热炉燃烧控制系统为西门子WINCC6.0操作系统,HMI 画面未进行修改,炉温控制全部采用手动控制模式,需要操作工根据现场实际炉温,手动调节电动阀门开度来加热钢坯。这种操作的缺点为:一是当炉温波动时未及时处理,会造成钢坯温度超出设定工艺范围,特别是冷、热钢坯混装时,各段炉温波动较大,均热段温度波动范围为1180℃~1272℃;二是当外网煤气压力波动范围在4KPa~30KPa时,采用手动控制模式无法精准地输出空燃比,容易造成炉内强氧化性气氛,加剧了坯料的氧化烧损,影响钢坯的加热质量;三是纯手动的燃烧控制操作会造成炉压波动10Pa~80Pa,而正常的工艺要求为0 pa~50pa。

3.问题分析

3.1 烧钢温度不稳定,造成钢坯长度方向温度不均匀

采用纯手动操作,特别是加热炉在混装冷、热方坯时,加热炉各段烧钢温度波动较大,有时均热段温度在1180℃~1272℃波动,满足不了生产工艺要求。

3.2 煤气压力波动大和炉压高低不稳,造成煤耗高、氧化烧损严重

公司没有高炉煤气柜,当高炉热风炉换烧炉或发电厂调整负荷时,加热炉主煤气管网的煤气压力波动频繁(4KPa~30KPa),经常造成看火工调节滞后或不及时,无法精准的输出空燃比,致使炉压波动较大(10Pa~80Pa)。炉压过大会造成炉内热量外泄,炉压过低又会大量吸入冷空气,造成不必要的能源浪费,同时也加剧了炉内坯料的氧化烧损。

4.改进措施

2019年10月立项对原加热炉燃烧系统进行智能化升级技术改造,重新编写一级燃烧控制程序及HMI操作画面;实现炉温、炉压、空燃比和换向的自动控制功能。增加加热炉二级系统,主要用来对加热炉炉温设定值进行优化计算,实现炉温和煤气燃耗量的优化控制。根据加热炉一级系统采集坯料数据和设备运行状态信号,跟踪炉内每一支坯料的位置并保留当前炉内坯料的分布图。用加热炉热交换数学模型计算炉内每一块坯料的热状态,根据这些信息计算出最佳的燃烧控制段温度设定值以及最佳的加热炉产量。

4.1 实现炉温自动控制

加热炉共有 4 个炉温串级调节回路和 4 个煤气、空气调节回路,分 4 段各自实现炉温自动控制。各段的煤气和空气流量调节需保证合理的空燃比,以实现最佳燃烧并精确控制炉内气氛。炉温自动控制是以炉温控制为主环,煤气、空气流量控制为副环的串级双交叉调节回路。空气、煤气调节双交叉限幅控制方式,升温时空气调节阀先行,降温时煤气调节阀先行,并限幅防止超调,保证始终合理的空燃比。

4.2 炉膛压力自动控制

炉膛压力控制采用前馈+反馈的控制方式进行调节,前馈作用是根据助燃风的流量加上煤气流量的总和来调节排烟风机的频率,反馈作用是根据炉膛压力和实际炉膛压力的偏差来调节各段空煤气排烟调节阀,以实现炉压的微正压操作,减少氧化烧损产生。

4.3 换向控制

换向系统由PLC控制。加热炉采用分段轮续换向方式,段与段之间换向间隔在 1s~5s 内,相关控制系统主要完成以下功能:

换向方式有两种:定时自动换向和定温(排烟温度)自动换向。各段换向系统可转手动换向;各段的定时时间和定温温度及报警温度可任意设定;排烟温度超温报警,换向系统强制自动换向;换向阀和切断阀故障报警,部分换向系统停止运转。

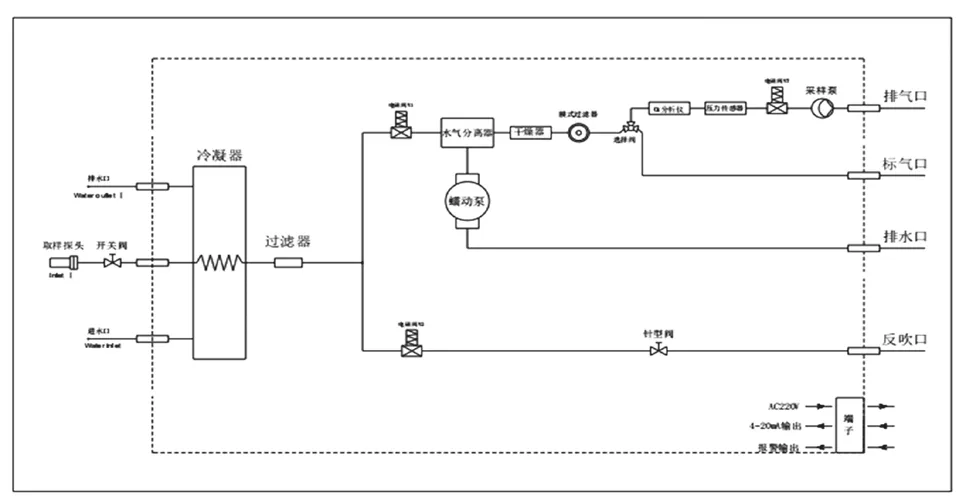

4.4 新增智能化烟气分析系统

每座加热炉新增一套烟气气氛分析系统,在加热炉中通过取样管连接3个燃烧控制段的烟道,都可以通过电磁阀阀门组的切换,检测不同控制段的烟气残氧情况,同时设置氮气吹扫和疏水接口,确保设备的寿命和测量值的准确性。电磁阀阀门组的切换操作及烟气分析值,接入操作终端,同时在L1燃控系统中增加空燃比前馈修正模型。系统自动采用煤气热值变化,利用系统的前馈控制功能,自动修正煤气总管和空气总管的流量。另外,系统在燃烧中自动调节空气和煤气的流量,精确修正空燃比,达到减少NOx和CO生成排放。见图1。

图1 金鼎轧钢厂加热炉烟气气氛分析系统原理示意图

4.5 新增一级空燃比调节优化模型控制功能

煤气压力:空燃比过剩系数由空气/煤气流量比控制来调节,并用煤气压力补偿进行修正。

煤气热值:空燃比过剩系数由空气/煤气流量比控制来调节,并用煤气热值补偿进行修正。

4.6 新增二级空燃比自学习控制模型功能

考虑到各种坯料燃烧制度,各段预测剩余在炉时间、当前坯料温度、燃烧介质变化量等,根据空燃比自学习控制模型,推算出各段的最优空燃比系数。

处理模型采用各段空燃比系数的加权平均,加权系数选择确定成为问题关键。尤其在多钢种、多规格混合加热、煤气压力热值发生变化时更加重要。对加权系数选择优先原则依次为加热质量、产量、节能。

5.达到的效果

5.1 模型计算坯料出炉温度

在正常生产秩序下,各钢种对应的粗轧机后温度达到目标温度±10℃,命中率≥80%,坯料头、尾温差控制≤20℃,截面温差最小。

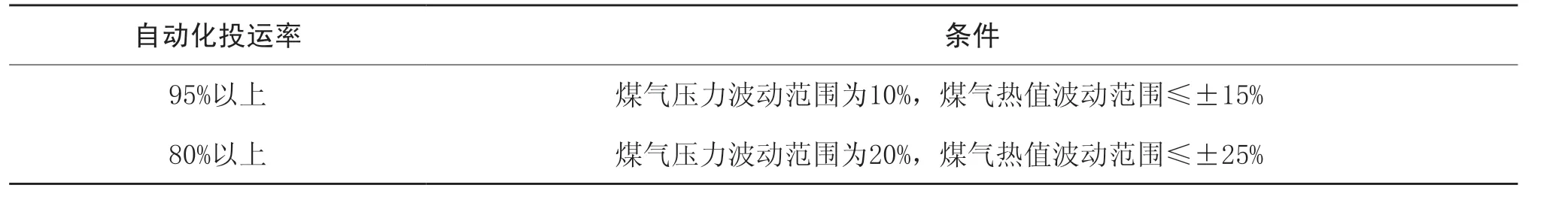

5.2 燃烧自动化投运率

实现以坯料温度为目的的智能化二级加热工艺指导烧钢,系统根据看火工所提供的指导出钢温度,合理设定加热炉各段温度;在煤气不足时,能做到合理调整各段煤气分配,务必确保煤气快切阀不频繁切断,生产受影响最小。见表2、表3。

表2 金鼎轧钢厂加热炉智能化二级加热工艺指标

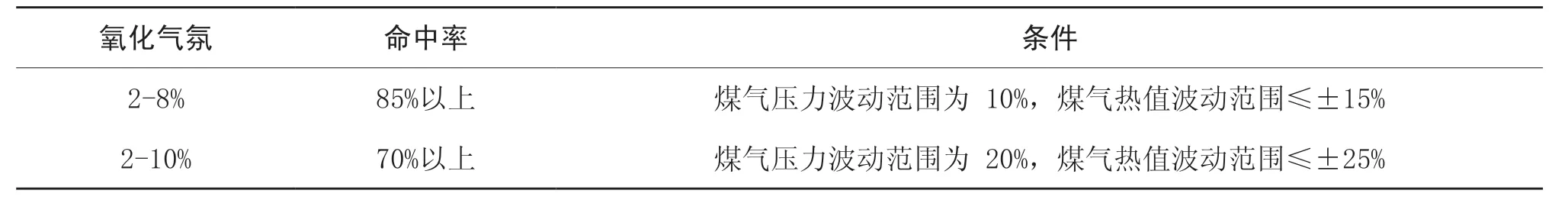

5.3 炉内气氛

可根据燃烧工况的变化,自动控制炉内的氧化还原气氛,氧化烧损率≤0.8%,炉膛压力控制精度±10Pa,使加热炉达到最佳燃烧状态,降低氧化烧损。见表3。

表3 金鼎轧钢厂加热炉自动控制炉内的氧化还原指标

6.效益分析

通过对原1号、2号加热炉烧钢系统智能化节能技术改造,实现炉温、炉压、空燃比的自动控制,降低看火工的劳动强度,改善钢坯的加热质量,提高线材产量和煤气利用率,保证了生产的稳定顺行。

6.1 加热炉节能效果

1号加热炉,改造前9月4日——10日统计平均热装率92.08%,煤气单耗223.36m³/吨钢;改造后11月19日——28日统计平均热装率91.96%,煤气单耗211.22m³/吨钢;技改后吨钢可节省煤气12.14m³/吨钢,节能率5.435%。

2号加热炉,改造前9月10日——15日统计平均热装率84.88%,煤气平均单耗244m³/吨钢;改造后11月29日——12月8日统计平均热装率91.96%,煤气平均单耗229.5m³/吨钢;技改后吨钢可节省煤气14.5m³/吨钢,节能率5.94%,最低煤气消耗节约不低于5%。

6.2 创造效益

按线材年产量145.86万吨,两座加热炉节约煤气单耗均为10m³/吨钢计算,每年可节约煤气1458.64万m³。按发1度电需消耗煤气3.5m³,可以多发电416.75万度。按电单价0.50元/度计算,每年可为公司创造效益为208万元。其中由于烧钢温度的精确控制,氧化烧损率降低0.2%的效益未计算在内。