海绵钛生产中副产品液态氯化镁回收利用的研究

2021-11-10李光辉刘军祥于庆波

李光辉,刘军祥,于庆波

(东北大学 冶金学院,辽宁 沈阳 110819)

钛及钛合金是重要的金属材料之一,因其密度低、比强度高、耐高温和耐腐蚀等众多优点,在航空航天、船舶制造、石油化工、建筑、冶金、医疗以及体育休闲等领域得到广泛应用[1-3]。海绵钛是熔炼钛及钛合金的主要原料,其工业生产主要采用镁还原-真空蒸馏法(即Kroll法,也称“镁热法”)[4, 5]。Kroll法生产海绵钛的工艺流程相对复杂,主要以钛矿物为原料,经过选矿、富集,形成高钛渣(或人造金红石),再经过氯化、精制等工序制取高纯度的TiCl4,TiCl4在惰性气体环境中被金属镁还原,得到海绵钛和副产品液态氯化镁[6, 7]。在还原过程中,每隔一段时间都要将液态氯化镁从还原炉顶部排出,排出的液态氯化镁温度在820~890 ℃之间,具有很高的利用价值。目前,大部分企业将液态氯化镁直接排出,经自然冷却形成大块氯化镁,破碎后封装出售。吴复忠等[8-10]对不同规模生产车间中反应器内的还原-蒸馏过程进行了物质流与能量流分析,经过热平衡测试发现,还蒸过程中氯化镁带走的热量在热支出项中占比超过30%。金属镁与TiCl4的热还原反应为剧烈放热反应,为还原过程提供了大量热量,也导致氯化镁带走的热量与还原-蒸馏过程供电产生的热量之比最高可达11.5。2017年,我国海绵钛产量约占世界海绵钛总产量的1/3[11]。但我国还原蒸馏工艺的每吨海绵钛电耗在5000 kWh以上,综合能耗在8000 kWh左右,而日本还原蒸馏工艺的每吨海绵钛电耗在2500~3000 kWh之间,我国生产海绵钛的能源消耗水平明显高于国外[12]。由此可见,对排出的液态氯化镁的热量进行回收利用,将显著降低我国海绵钛生产的能耗,甚至能够实现还原过程的负能冶炼。因此,在采用的还原蒸馏技术基本相同的情况下,合理回收液态氯化镁或高效回收氯化镁的热量是国内海绵钛生产企业降低成本、提升竞争力的关键。本文主要介绍镁电解技术、原位热解-热法还原海绵钛生产工艺以及液态氯化镁余热回收系统,以期为企业节能降耗提供参考。

1 镁电解技术

电解法由德国化学家Bunsen于1865年首先提出,并于19世纪末期最早在德国开展实验。1916年,美国道乌化学公司(Dow Chemical Company)开始电解镁商业化生产并不断完善镁电解技术。根据材料的来源及处理方法,镁电解又可以细分为道乌法(Dow Process)、Farben法、Magcorp法等[13]。20世纪70年代至90年代,金属镁生产方法主要为电解法;90年代中末期,皮江法(硅热还原法)在我国兴起,使我国成为镁锭生产和出口大国,皮江法也因此在镁生产中占据主导地位[14]。目前,世界上电解法生产金属镁技术仅用于海绵钛生产企业[15]。海绵钛生产配套的镁电解工艺中,以还原蒸馏工序段产生的液态氯化镁作为原料,电解过程产生的氯气用于富钛料的氯化,金属镁用于TiCl4的还原,从而实现海绵钛全流程的“镁-氯”循环利用和清洁生产。镁电解工艺的实质是用直流电流通过熔融电解质把Mg2+还原为金属镁的过程。由于氯化镁熔点高、导电性差、挥发性强、易水解,在镁电解生产过程中不能单独作为电解质。目前工业生产上常用的电解质主要有MgCl2-NaCl-KCl、MgCl2-NaCl-CaCl2和MgCl2-NaCl-CaCl2-KCl体系。当直流电通过熔融电解质时,氯离子在阳极失去电子产生氯气,镁离子在阴极得到电子生成金属镁。

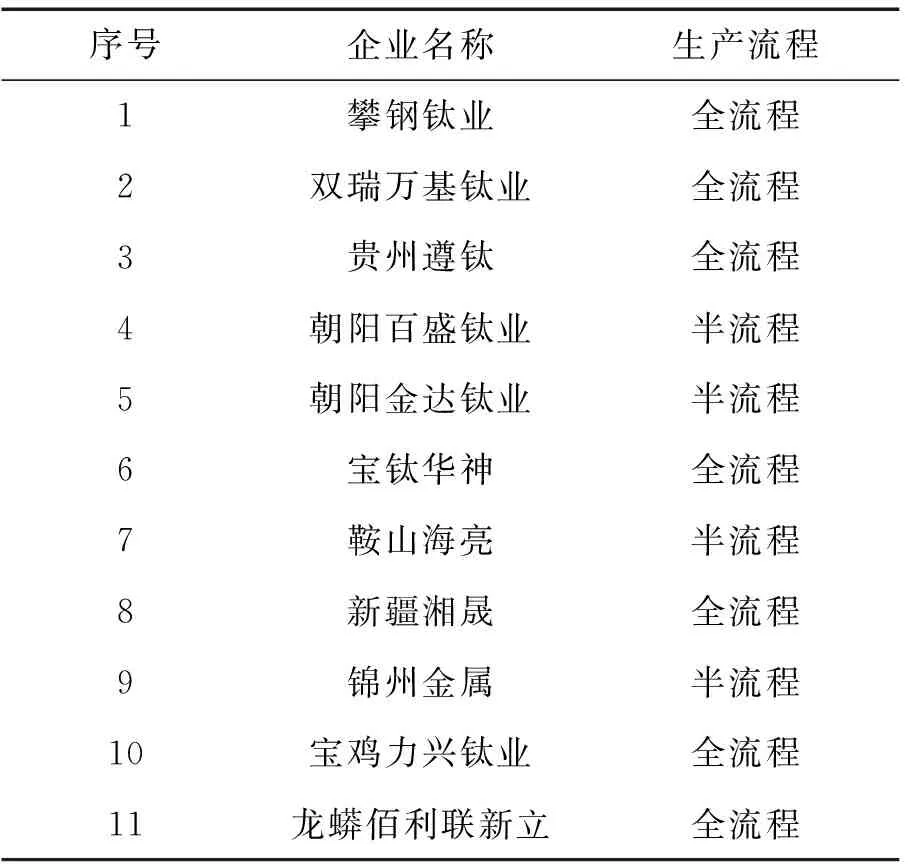

我国镁电解工艺研究起步较晚,先后经历了3次技术引进,分别为有隔板电解槽技术、无隔板电解槽技术和多极槽技术。每次技术的引进都使我国镁电解技术取得重大发展,电解效率、产品质量以及节能、环保指标都得到显著改善。现阶段,国内全流程海绵钛生产企业采用的是多极槽技术或者200 kA流水线电解槽技术[16, 17]。多极槽技术不仅具有单槽产能大、直流电耗低、产品质量高、环保效益好以及生产能力调节弹性大等优点,而且回收的氯气浓度高,可直接用于TiCl4的生产,产出的液镁也无需精炼可直接用于还原-蒸馏工艺,是当今世界上最先进的镁电解技术。攀钢集团有限公司海绵钛分公司200 kA流水线镁电解设备在我国属于首次引进使用,也是目前世界上唯一一条工业化的生产线,其本质仍是无隔板电解槽。该工艺通过电解质循环将多台无隔板电解槽与电解质精炼槽、电解质成分调节槽以及镁-电解质分离槽串联起来,形成整个体系的物质流和能量流,实现头槽集中加料和尾槽出镁,加料、出镁操作频率低,在大规模镁电解生产情况下优势明显[18,19]。目前,我国主要的海绵钛生产企业配套流程如表1所示。

表1 中国主要的海绵钛生产企业配套流程

国内普遍采用的多极槽技术,由于技术转让费用高、造价贵以及运行成本高,吞噬了镁电解为海绵钛企业带来的经济效益,多家海绵钛企业也因运行镁电解造成亏损,不得不停止镁电解的生产[20]。因此,我国亟需对现有氯化镁回收工艺进行优化和改进,或研发新的工艺。为此,对液态氯化镁回收的最新工艺——原位热解-热法还原法以及液态氯化镁余热回收系统的研究动向进行了梳理和分析。

2 原位热解-热法还原

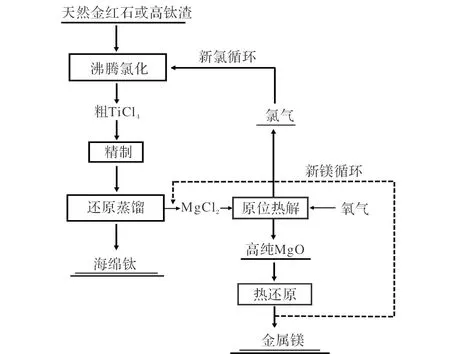

牛丽萍等[21,22]提出原位热解-热法还原海绵钛清洁生产新工艺,其工艺流程如图1所示。该工艺是将海绵钛生产中还原-蒸馏工序段产生的液态氯化镁和氧气通入原位热解反应装置中,利用液态氯化镁余热发生热解反应,原位热解产物氯气经压缩后返回沸腾氯化或熔盐氯化工艺段循环利用。液态氯化镁热解反应式如下:

图1 海绵钛清洁生产工艺流程图Fig.1 Process flow chart of clean production of sponge titanium

(1)

反应产物氧化镁在惰性气体(氩气)环境中,与铝或者硅发生铝热或硅热反应,得到镁蒸气及副产品铝酸钙或硅酸钙,反应方程式如式(2)~(4)所示。镁蒸气由惰性气体携带导出反应装置,经冷凝后用于镁热还原步骤,铝酸钙经碳酸浸出和碳酸化分解工艺,可制备出用于吸附和催化用的高活性氧化铝产品,硅酸钙可直接用作水泥原材料。

+12CaO·7Al2O3

(2)

(3)

(4)

该工艺充分利用了液态氯化镁自身余热,同时所有工序产生的副产品都得到了有效利用,可以有效降低海绵钛生产成本,有望取代氯化镁电解工艺实现新的镁氯闭路循环。

原位热解-热法还原方法尚处于实验室研究阶段。牛丽萍等[23]研究了熔融氯化镁直接热解,通过单因素实验确定了最佳反应条件:反应温度1000 ℃,输入氧气分压0.08 MPa,热解时间50 min。在该工艺条件下,氯化镁的热解率达93.5%。王文博等[24]在直接热解的基础上,通过对熔融氯化镁气相热解反应热力学、热化学的计算以及实验模拟,确定了气态氯化镁和氧气的气相反应是可行的,并设计了气相反应主反应器。

原位热解-热法还原法的主要缺点是在热解过程中需要持续通入高纯度氧气,氧气消耗量大,且回收的气体为氧气和氯气的混合气体,需要进一步提纯方可用于氯化工艺。该工艺技术装备、产品品质、生产成本等还需经进一步工业化试验确定。

3 液态氯化镁余热回收系统

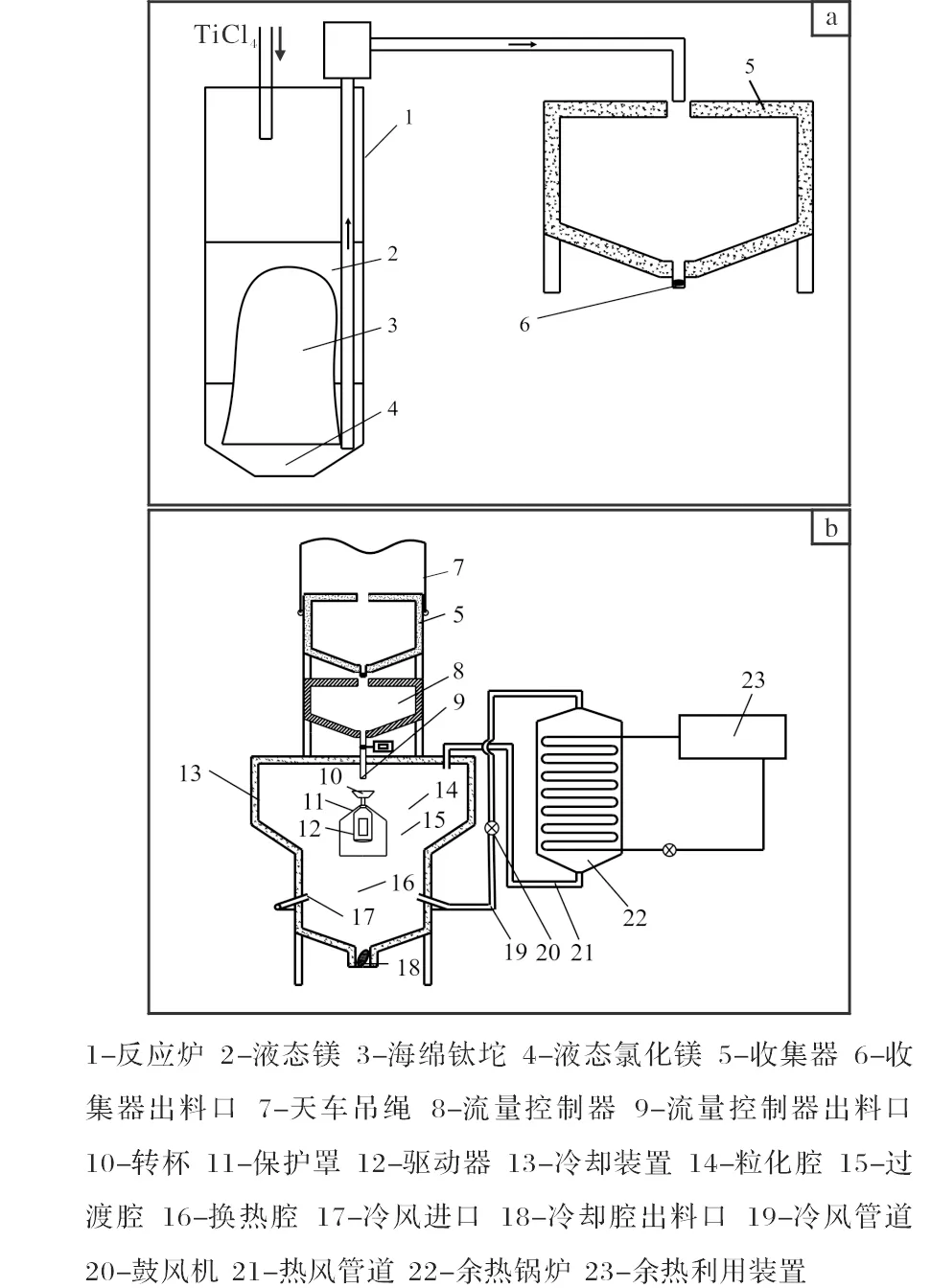

于庆波等[25]提出一种液态氯化镁余热回收系统,该系统主要由收集器、流量控制器、冷却装置、转杯、驱动装置、余热锅炉构成。图2为液态氯化镁余热回收系统装置图。

图2 液态氯化镁余热回收系统装置图Fig.2 Device diagrams of liquid magnesium chloride waste heat recovery system: (a) reactor and collector; (b) waste heat recovery and utilization device

在海绵钛制备过程中,反应炉中的液态氯化镁经管道排出进入收集器中,收集器四周均匀分布有4个吊耳,吊耳与天车相连,可以在收集位置和出料位置之间移动。收集器在接收反应炉排出的液态氯化镁后,移动到出料位置将液态氯化镁排入流量控制器中。流量控制器作为缓存及流量控制装置,能够保证向高速旋转的转杯稳定地供应液态氯化镁。当液态氯化镁流入转杯后,由于离心力的作用,在转杯表面铺展成膜并向转杯边缘移动,最后向冷却装置内壁运动。从转杯飞出的液态氯化镁可能是球形液滴、液丝或者液片,飞行过程中在表面张力的作用下液态氯化镁全部形成球形。在粒化腔中,球形颗粒与气体换热使外壳逐渐坚硬,最后落入换热腔中进一步冷却。冷却装置中的热空气经热风管道进入余热锅炉,余热锅炉产生的热水或者蒸汽可用于供暖或者发电,也可以用于镁锭的预热,以降低海绵钛生产的能耗。

上述液态氯化镁余热回收系统在回收余热的同时能够将液态氯化镁粒化成球形颗粒,并且冷却后的氯化镁球形颗粒纯度很高,可以直接用作化工原料,提高了氯化镁的产品附加值。

4 结 语

原位热解-热法还原法可充分利用液态氯化镁自身余热,同时反应副产物也能得到充分利用,有望取代氯化镁电解工艺实现新的镁氯闭路循环,是当前液态氯化镁回收工艺发展方向之一。然而,该方法需要消耗大量的高纯氧气,产品品质、生产成本等也需要经进一步工业化试验确定。相比较而言,液态氯化镁余热回收系统设备投资成本低、工艺简单,可用于大规模生产,对于半流程海绵钛生产企业,可直接用于回收液态氯化镁余热同时提高产品附加值,降低海绵钛生产成本。