活塞销衬套中硫化物腐蚀机理分析

2021-11-05R.MOTANIK.MAEYAMAK.YOSHIIS.OSHIDAH.MASUDAT.IKEDAT.OKAYAMAS.TAKAHASHI

【日】 R.MOTANI K.MAEYAMA K.YOSHII S.OSHIDA H.MASUDA T.IKEDAT.OKAYAMA S.TAKAHASHI

关键词:活塞销衬套;腐蚀机理;硫化物;反应路径;内燃机

0 前言

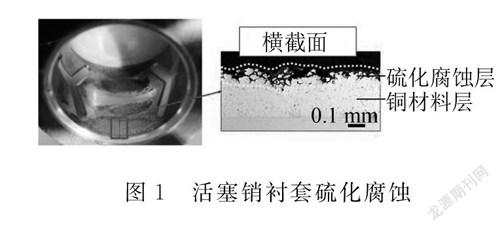

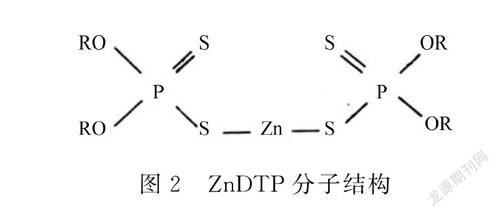

众所周知,以衬套为典型代表的铜合金汽车轴承,通过与机油反应会产生硫化腐蝕[1]。图1为已经发生硫化腐蚀的衬套外部视图和横截面。发生硫化腐蚀的原因是机油极压添加剂和抗氧化剂二硫代磷酸锌(ZnDTP)中含有硫[2]。ZnDTP是在20世纪50年代被引入的,至今仍广泛应用于当前发动机机油[3]。图2为ZnDTP的基本化学结构。ZnDTP 的基本结构由锌、硫、磷、氧和烷基组成。发动机机油中大多数硫元素都来自于ZnDTP。ZnDTP在高温条件下会发生分解,分离的硫与衬套中的铜发生反应,从而出现硫化腐蚀[4]。从以往研究可知,硫化腐蚀的主要因素是温度、时间、机油流量和压力。然而,从ZnDTP分离的硫和铜之间腐蚀反应路径至今尚未明确。

1 试验方法

1.1 试验步骤

为了阐明硫化腐蚀机理,研究人员首先需要进行部件腐蚀试验和分析,以确定腐蚀产物和中间产物的晶体结构;然后从获得的结构中,通过基本原理计算确认腐蚀反应路径的正确性。

(1)部件腐蚀试验。为了确定ZnDTP分解对铜硫化腐蚀的影响,通过部件腐蚀试验,研究人员验证了试验温度对ZnDTP分解的影响。然后,研究人员通过扫描电子显微镜-电子探针显微分析仪(SEM-EPMA)对部件表面形成的腐蚀产物和中间产物进行了分析,确定了它们的组成成分,并利用X射线衍射(XRD)、X射线近边吸收结构谱(XANES)和X 射线吸收精细结构谱(EXAFS),确定其化学结构详细情况。

(2)基本原理计算。研究人员利用部件腐蚀试验确定的腐蚀产物和中间产物的化学结构,通过基本原理计算验证反应路径的正确性。

1.2 腐蚀试验和分析

为了定量研究ZnDTP结构对铜硫化腐蚀的影响,研究人员采用新机油(含有ZnDTP)和热劣化机油(含有分解状态的ZnDTP)进行了部件腐蚀试验。

1.3 试验机油的制备

研究人员将GF-5兼容发动机机油(0W-20)作为新机油。对于热劣化机油,研究人员采用符合JISK2514标准的内燃机润滑油氧化稳定性试验台(ISOT,用于印第安纳搅拌氧化试验)对新机油进行热劣化处理。图3为ISOT 试验台的原理示意图。ISOT 装置有1个装满了发动机机油的玻璃烧杯,在油浴中加热。烧杯内还有1个搅拌器,可以搅动机油。

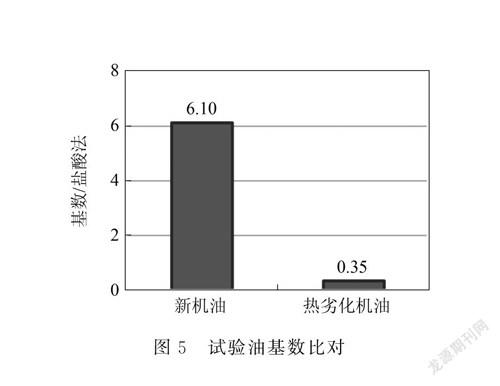

在温度180 ℃、搅拌时间100h、抽油量250mL、转速1300r/min的试验条件下,研究人员制备了热劣化机油,并假定ZnDTP的残存率为零。采用红外(IR)光谱法比较热劣化机油与新型机油的ZnDTP光谱强度,确认ZnDTP残存率。图4所示为ZnDTP残存率,通过酸碱滴定法(JISK2501)计算残留清洁剂量的基数。图5所示为试验油基数比对。从图5可以看出,随着ZnDTP的热分解,残留的清洁剂量大幅减少。因此可以推断,由ZnDTP热分解产生的中间产物与清洁剂会发生反应。

1.4 试件的制备

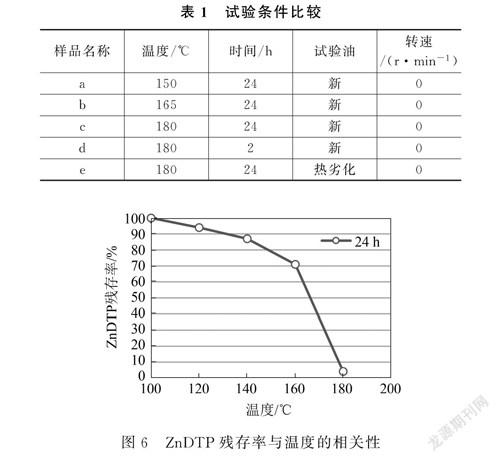

为了定性确定ZnDTP结构对铜硫化腐蚀的影响,通过部件腐蚀试验可以确定热影响和机油影响。研究人员将压入衬套之前的厚片作为试件,采用ISOT 进行部件腐蚀试验。表1为试验条件的比较。试验温度设定在150~180 ℃范围内。该范围是可预见的实际发动机环境,腐蚀进展随温度不同而发生变化。图6显示了ZnDTP残存率与温度的相关性。在180 ℃加热24h 后仍残留少量ZnDTP。采用新机油(包含ZnDTP)和热劣化机油(含有分解状态的ZnDTP)确定机油影响。

1.5 试件分析

对于部件腐蚀试验中制备的样品,研究人员采用电子探针显微分析仪(EPMA)获得腐蚀层组成元素信息。在爱知(Aichi)同步辐射中心,研究人员用XRD射线BL5S1和BL5S2(测试编号201701031、201702040201703040、201703041)获得腐蚀产物和中间产物结构的详细信息,并通过使用荧光法的XANES和EXAFS测定铜和锌的光谱K 层吸收边界。对于标准样品,研究人员使用铜、锌、Cu2O、ZnO、Cu2S和ZnS制成的薄金属箔,并采用来自软件Demeter0.9.24版的Athena用于XANES和EXAFS分析[5]。

1.6 基本原理计算

研究人员采用MedeA-VASP5.4PHONON 模块对获得的化合物生成能量进行了评估。MedeAPHONON模块是1个计算工具,从适合的模型结构和周期边界条件中计算晶格动力学和振动特性,同时也提供了与温度有关的热力学函数,如内能、熵、自由能和热容。在本研究中,PHONON 模块用于评估由XRD 和EXAFS确定的化学成分自由能的温度依赖性。

2 腐蚀试验和分析

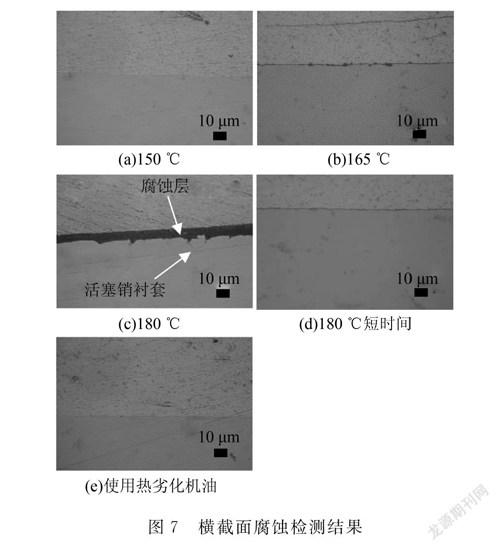

研究人员在表1条件下进行试验后,观察到衬套横截面结果如图7所示。样品a在试验温度150℃条件下,横截面没有肉眼可见的腐蚀迹象;样品b在试验温度165℃条件下,发现有微弱的腐蚀层形成迹象;样品c在试验温度180 ℃条件下,能够看到约10μm 厚的腐蚀层,这表明腐蚀对温度有敏感性;样品d的试验时间比样品c短,与样品b一样,发现有微弱的腐蚀层形成迹象。在此,研究人员将形成微弱腐蚀层的样品b和样品d定义为初始腐蚀阶段。另一方面,在使用热劣化机油样品e的试验中,横截面显示没有腐蚀迹象。这表明,由于热劣化,ZnDTP中的硫已经在机油中形成化学性质更稳定的化合物。这是由于发动机机油中添加CaCO3 作为清洁剂,从ZnDTP中分离的硫与CaCO3 反应形成更加稳定的中性产物(CaSO4)。

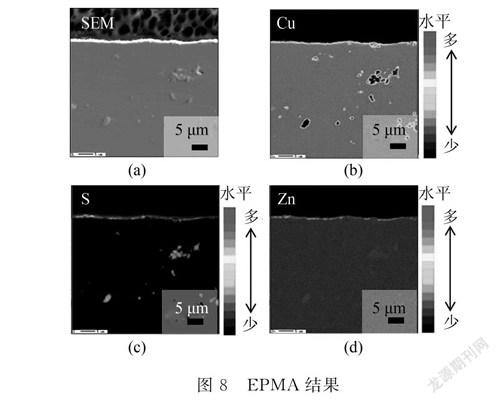

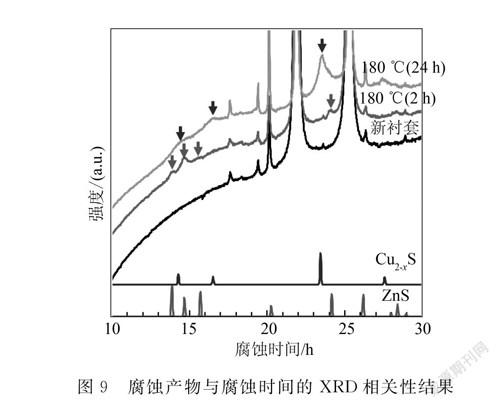

确定初始腐蚀阶段的产物对阐明腐蚀反应路径很重要。研究人员采用EPMA 进行样品b的横截面分析(初始腐蚀阶段)。图8为EPMA 显示结果。经证实,铜衬套表层存在硫,这源于硫化腐蚀层,同时证实了铜衬套表层存在少量的锌。研究人员推测,锌是腐蚀反应路径的中间产物,并采用XRD来探明锌化合物的晶体结构。图9显示了部件在腐蚀试验(样品c和样品d)后,铜衬套表面腐蚀产物与腐蚀时间的XRD相关性结果。在初始腐蚀阶段,铜衬套表面出现基于硫化锌的衍射峰值。在样品c中,研究人员虽然发现作为硫化腐蚀产物Cu2-xS的衍射峰值,却没有发现硫化锌的衍射峰值。这表明,硫化锌作为铜衬套硫化腐蚀的中间产物,有助于腐蚀反应的发生。

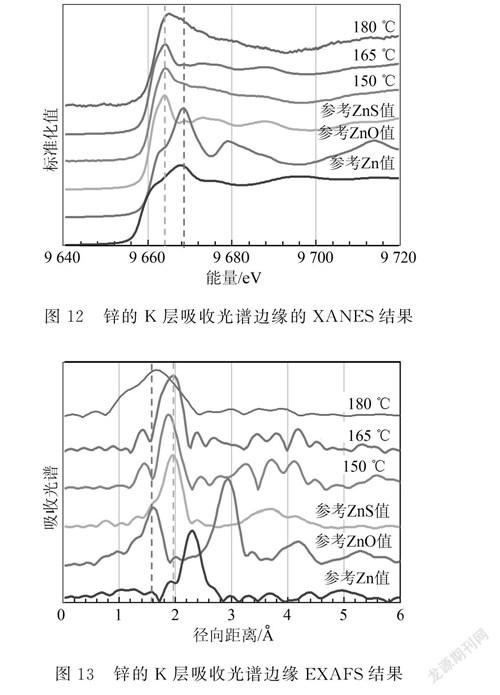

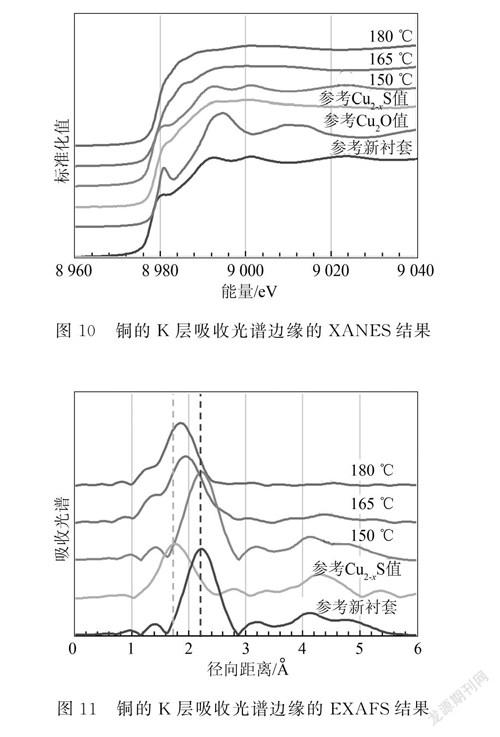

为了更详细地检测锌对腐蚀路径的影响,研究人员采用XANES/EXAFS进行了分析。图10显示铜的K层吸收光谱边缘的XANES结果。至于样品a试件,研究人员发现光谱与铜相同(全新衬套)。这与横截面的腐蚀检测结果一致。另一方面,在已确认腐蚀的样品b和样品c试件中,随着硫化腐蚀进行,出现了基于Cu2S的光谱。图11显示铜的K层吸收光谱边缘的EXAFS结果。虽然研究人员在样品a的试件(全新衬套)中发现光谱与铜的光谱相同,但在样品b和样品c的试件中发现了基于Cu2-xS的光谱。

图12显示锌的K 层吸收光谱边缘的XANES结果。所有光谱分析表明,试件的主要腐蚀产物为硫化锌(ZnS)。此外,光谱在9670eV 处有突起,这表明存在氧化锌。图13显示了锌的K 层吸收光谱边缘EXAFS结果。在样品a和样品b的试件中,研究人员发现硫化锌的主峰值,虽然通过XANES确认了存在氧化锌,却没有发现氧化锌的峰值。EXAFS原则上不能检测物质,除非其元素有周期性排列。这表明氧化锌以非晶态形式存在。然而,在样品c的试件中,研究人员发现硫化锌峰值消失。

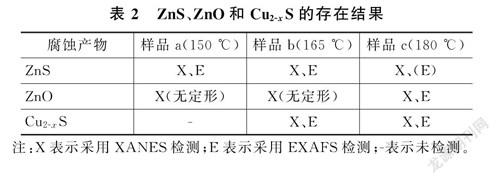

表2显示样品中硫化锌和硫化铜等腐蚀产物的存在情况。在出现腐蚀之前(样品a),硫化锌吸附在铜衬套表面,硫化锌和硫化铜在初始腐蚀阶段(样品b)共存,然后硫从硫化锌中析出,产生了硫化腐蚀产物Cu2-xS。在样品c后期的腐蚀阶段,硫化锌消失,仅存在Cu2-xS。这表明存在的硫化锌作为中间腐蚀产物,硫化锌中的硫析出供给给铜,产生Cu2-xS。

3 结论

本研究表明,ZnDTP分解生成的硫化锌中的硫析出供给铜,发生铜衬套的硫化腐蚀。此外,XANES/EXAFS分析结果表明,硫化锌将硫供给铜后变成非晶态氧化锌。为了提高衬套的抗硫化腐蚀能力,在设计铜衬套的成分时,应避免采用有着复杂分子结构的ZnDTP的反应能。