电石渣在黏性土改良中的应用研究

2021-11-02宋卫清

宋卫清

(核工业华南建设工程集团公司,广州510800)

1 工程概况

某公路项目地处平原地区,项目里程桩号K34+100~K47+200。所在地土质以黏性土为主,在路床填筑时,难以满足要求,需进行改良处理。

2 现场施工情况及存在的问题

路床施工前,项目部对挖方路段及附近可用的取土场进行了取土试验,发现加州承载比试验(California Bearing Ratio test,CBR)均小于8%,含水率普遍大于25%,含水率偏高,承载力低,回填后路基稳定性差,容易变形,压实度和弯沉值都无法满足设计及规范要求,达不到路床填筑用土的要求。可用的取土场运距大于40 km,外借土方运费较高,且原有挖方段的黏性土需全部作为弃方处理,既不环保,又不经济。考虑到工程附近化工厂存有大量废弃电石渣,参建各方初步提出用电石渣改良黏性土的方案[1,2]。

3 电石渣改良方案研究

3.1 电石渣成分研究

经过现场取样,送化工试验室分析后,电石渣成分主要有氧化钙、氧化镁、三氧化二铝、三氧化二铁、二氧化硅。

根据试验室给出的分析数据可知,电石渣主要成分为氧化钙,因此,具备生石灰的改良作用,初步判断可替代生石灰对黏性土进行改良。

3.2 电石渣改良可行性研究

3.2.1 技术可行性研究

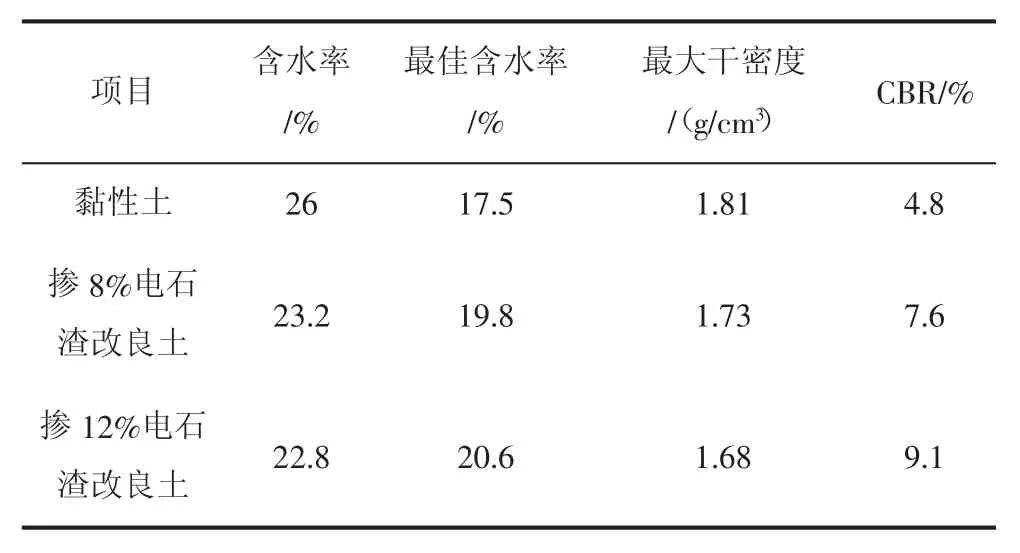

根据石灰改良土的应用经验,以及电石渣中有效成分氧化钙,初定在黏性土中按8%(质量分数)和12%(质量分数)2种掺量掺加电石渣进行试验,7 d后验证电石渣对黏性土的改良效果,见表1。

表1 电石渣对黏性土的改良效果

从试验结果可知,用电石渣掺拌改良后,复合土干密度有所下降,CBR显著提高,确定电石渣掺拌黏性土改良的方案具有技术可行性。

3.2.2 经济可行性研究

采用电石渣改良需增加电石渣的采购成本、取料成本、运输成本及拌和成本。因电石渣为化工厂的废弃物,采购成本较低,按20元/t计算,平均运距8 km,每吨运输成本约增加7元,取料成本2元/t,拌和成本5元/m3,拌和土约增加综合成本9元/m3,与远距离借土相比,该方案具有明显的经济价值和环保价值[3]。

4 电石渣改良现场应用

根据试验室土工试验结果,确定如下改良方案:路基下路床掺拌8%电石渣,上路床掺拌12%电石渣,采用挖掘机在取土场拌和3次,并在K39+650~K39+850进行试验段分层摊铺碾压,下路床松铺厚度25 cm,上路床松铺厚度18 cm,采用26 t振动压路机静压1遍,弱振1遍,强振3遍,静压1遍收光,摊铺碾压后封闭交通,7 d后测试压实度和弯沉值,验证改良效果[4-6]。

5 电石渣改良效果现场验证总结

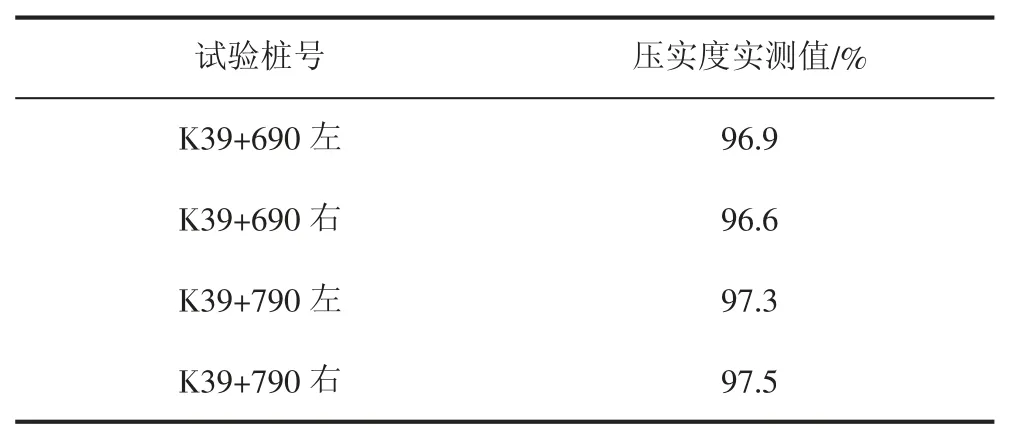

下路床第1层摊铺碾压后7 d,现场测试压实度和完成值,8%电石渣改良下路床试验段压实度实测值数据如表2所示。

表2 8%电石渣试验段压实度实测值

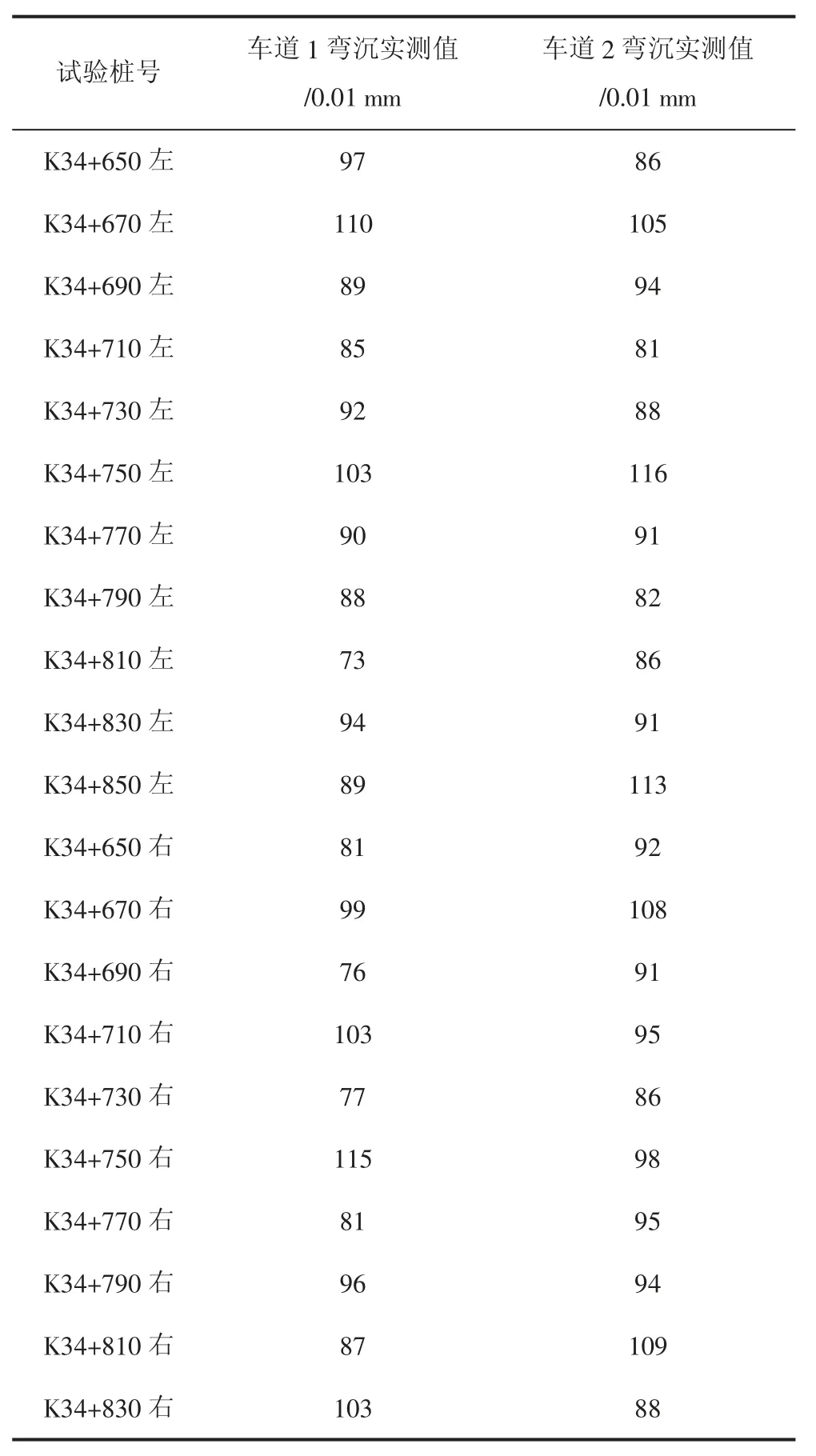

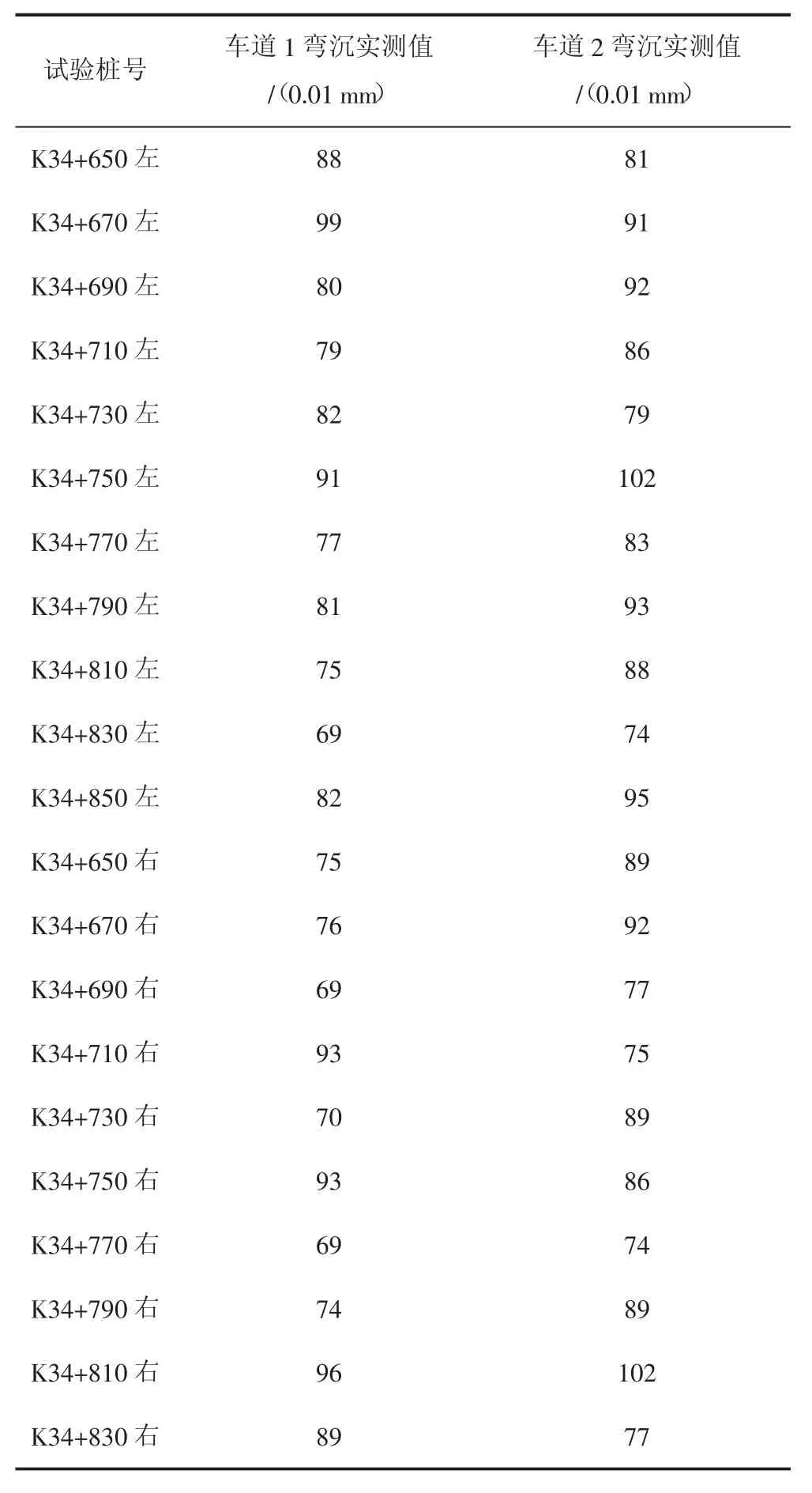

结合表2,并根据K39+650~K39+850下路床第1层改良土压实度现场测试统计数据可知,压实度满足要求。弯沉设计值≤223(0.01 mm),8%电石渣改良下路床试验段车道1、车道2弯沉实测值见表3。

表3 8%电石渣试验段弯沉实测值

由表3可知,弯沉实测值远小于弯沉设计值,可满足设计要求。

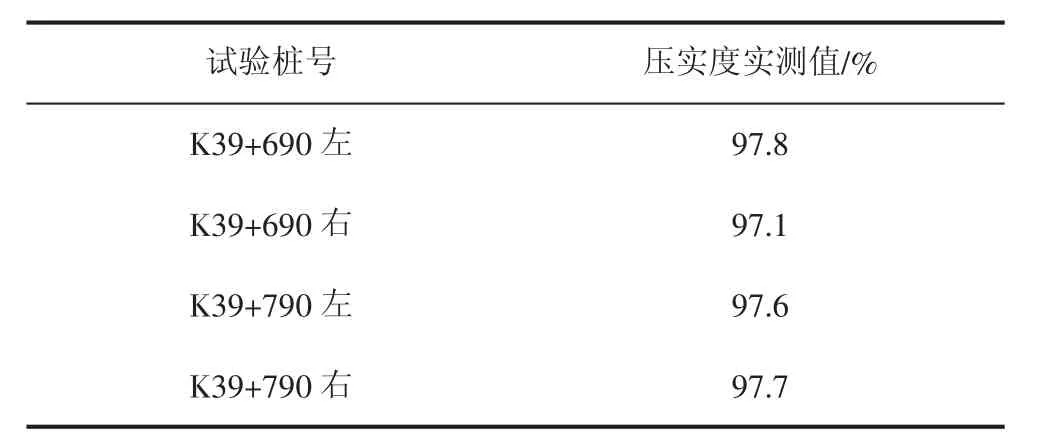

在上述试验段测试完后,按12%的掺和量,进行上路床电石渣改良土试验,摊铺碾压后7%d,现场测试压实度和完成值,12%电石渣改良上路床试验段压实度实测值数据见表4。

表4 12%电石渣试验段压实度实测值

根据表4可知,压实度满足要求。此外,12%电石渣改良上路床试验段弯沉实测值见表5。

表5 12%电石渣试验段弯沉实测值

由表5可知,弯沉实测值远小于实测设计值,满足设计要求。

6 结语

根据现场试验段试验数据,采用8%电石渣改良能有效提高填土指标,成型后的路基满足路基下路床填筑要求;采用12%电石渣改良能有效提高填土指标,成型后的路基满足路基上路床的填筑要求。综合技术、经济、环保等因素,采用电石渣改良达到了预期效果,作为可行性方案在该项目推广执行。该方案确保了路基质量,造价较低,且消耗了化工厂的废渣,达到了变废为宝的效果,为其他类似地区的路基施工提供了经验。