连续流微反应技术合成三乙膦酸铝

2021-11-02孙丽梅李林虎

孙丽梅,李林虎,徐 宁

(利民化学有限责任公司,江苏徐州221400)

三乙膦酸铝是一种有机磷类高效、广谱、内吸性低毒杀菌剂,具有双向传导功能兼有保护和治疗作用。适用三乙膦酸铝的作物非常广泛,可防治由单轴霉属、霜霉属、疫霉属引起各种病害的果树、蔬菜、花卉及经济作物。该药内吸渗透性强,持效期较长,使用安全,市场需求量巨大。

据文献及专利报道[1-4],合成三乙膦酸铝原药的方法是以三氯化磷、乙醇为原料,经酯化反应制得亚磷酸二乙酯。亚磷酸二乙酯和氨水通过胺化反应生成亚磷酸二乙基铵盐,然后与硫酸铝进行复分解反应得到。

在传统釜式和间歇式反应中,由于酯化反应放热剧烈,易造成局部过热或系统飞温现象,存在反应失控风险。在生产上需要使用冷冻盐水进行降温,该方式能源消耗大,设备要求高。在有水、强酸性及温度高的条件下,随着反应时间的延长,亚磷酸二乙酯极易分解,副产物多。胺化反应工艺目前多采用滴加过量的氨水或亚磷酸二乙酯的间歇式生产方式,其造成原料的浪费且反应时间长达9 h以上[3],影响生产效率的提高。目前市场报道产品总收率最高为95%,含量为98%[3],原料的不充分反应造成三废排放量大,给环保处理造成困难,亦不利于绿色清洁化生产。

连续流微反应技术以其独特的微通道结构,实现对传质与传热过程的强化,大幅缩短了反应时间,提高了反应效率,同时显著提高了体系温度和浓度的均一性及可控性,极大缓解了局部过热或反应物浓度过大的问题,降低了副反应的发生,提升了反应的本质安全。使用连续流微反应技术对各种有机反应进行优化已然成为新兴有机合成的研究热点[4-5]。笔者重点利用连续流微反应技术在传质和传热方面的优势,开发出一种条件温和、反应效率高、转化率高,适宜工业化生产的绿色合成三乙膦酸铝新工艺(图1)。

图1 三乙膦酸铝合成路线

1 实验部分

1.1 仪器与试剂

SPD-20A型高效液相色谱仪,日本岛津公司;ICS-1100型离子色谱仪,美国赛默飞世尔科技公司;BUCHI R-100型旋转蒸发仪,瑞士步琦有限公司;SiC微通道反应器,法国康宁公司;JY1002型电子天平,上海浦春计量仪器有限公司;QHJ-256B型机械搅拌,常州澳华仪器有限公司;GG-17型四口烧瓶,四川蜀玻(集团)有限责任公司;HH-1型恒温水浴锅,常州澳华仪器设备有限公司;SHI-D(Ⅲ)真空泵,巩义市予华仪器有限公司;DFY-5/40型低温循环制冷机,上海予华仪器设备有限公司。

三氯化磷(纯度99.0%),江苏天源化工有限公司;无水乙醇(纯度99.0%),新沂花厅酒厂;氨水(纯度30.0%),新沂华阳金属有限公司;硫酸铝(纯度99.0%),淄博光正铝盐化工公司。

1.2 实验步骤

1.2.1 连续流微通道反应器中合成中间体1

将1 mol三氯化磷置于储液瓶A中,3 mol无水乙醇置于储液瓶B中。设置反应温度为20℃,分别将A、B瓶中的物料按流速比1∶2泵入微通道反应器中,停留反应时间为2 s,收集液体产物,HPLC监控反应完全。液体产物经气液分离,回收氯化氢和氯乙烷气体,得到中间体1为136.8 g,纯度为99.5%,收率为98.6%。

1.2.2 连续流微通道反应器中合成中间体2

将上一步得到的中间体1置于储液瓶C中,1.03 mol的30%氨水置于储液瓶D中。设置反应温度为35℃,分别将C、D中的物料按流速比1∶1.06泵入微通道反应器中,停留反应时间为10 s,收集液体产物,HPLC监控反应完全。负压回收乙醇,得到中间体2为125.7 g,纯度为99.0%,收率为99.4%。

1.2.3 三乙膦酸铝产品的合成

向中间体2中滴加浓硫酸调节pH至5.5,加入0.17 mol硫酸铝,于80℃保温反应1 h,降温至20℃以下抽滤,滤饼淋洗、干燥后得三乙膦酸铝为117.6 g,纯度为98.8%,产品总收率为98.5%。

2 结果与分析

根据目前三乙膦酸铝的合成工艺[1-3]和实验室前期工作,在应用连续流微通道反应技术合成三乙膦酸铝的过程中,笔者考察了反应停留时间、温度对反应结果的影响,并优化了工艺条件。

2.1 反应停留时间的优化

2.1.1 中间体1反应停留时间的优化

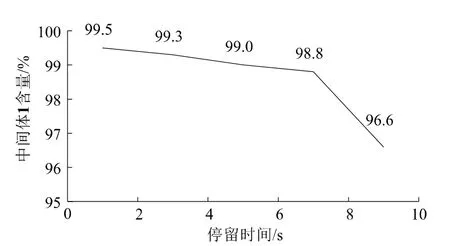

微通道反应器反应区模块数为6块,反应区总体积为36 mL。储液瓶A为11.45 mmol/L的三氯化磷,储液瓶B为17.14 mmol/L的无水乙醇。A、B泵流速比设置为1∶2,分别泵入微通道反应器进行反应,反应温度设为0℃[3],停留时间分别设为2、4、6、8、10 s,研究停留时间对中间体1含量的影响。

从图2可以看出,在微通道反应器中,三氯化磷和无水乙醇的反应速率大幅提高,数秒内即可完成反应。随着反应停留时间的延长,中间体1的含量逐渐降低。因此,优选反应停留时间为2 s。

图2 停留时间对中间体1含量的影响

2.1.2 中间体2反应停留时间的优化

微通道反应器反应区模块数为8块,反应区总体积为48 mL。储液瓶C为7.76 mmol/L的中间体1,储液瓶B为7.65 mmol/L的30%氨水。C、D泵流速比设置为1∶1.06,分别泵入微通道反应器进行反应,反应温度设为50℃[4],停留时间分别设为2、5、10、15、20 s,研究停留时间对中间体2转化率的影响。

从图3可以看出,在微通道反应器中,中间体2在10 s时转化率即可达到100%,合成时间从6~9 h[3]缩短至秒级单位内,从生产效率和能耗角度考虑,中间体2的合成优选反应停留时间为10 s。

图3 停留时间对中间2转化率的影响

2.2 反应温度的优化

分别采用2.1.1和2.1.2的微通道反应系统和优化的反应停留时间,研究了反应温度对中间体1含量和中间体2转化率的影响。表1可见,温度低于20℃时,中间体1含量均大于99.5%;温度高于30℃时,中间体1分解加快,含量降低,故优选反应温度为20℃。

表1 反应温度对中间体1含量的影响

从表2可以看出,合成中间体2时,反应温度为35℃,中间体2转化率可达100%。

表2 反应温度对中间体2转化率的影响

3 结 论

笔者采用连续流微反应技术,在反应温度为20℃,反应停留时间2 s时合成中间体1;反应温度为35℃,反应停留时间10 s时合成中间体2,经复分解反应得到三乙膦酸铝,产品纯度和收率均达到98%以上。连续流技术与传统釜式间歇式反应相比,速度更快,转化率更高,显著降低了副反应的发生,同时提升了安全性,符合绿色化工的发展方向。