旋挖钻孔桩沉渣产生原因及处理措施

2021-10-24卢志强

卢志强

贵州地矿基础工程有限公司,贵州 贵阳 550000

旋挖钻孔施工进度快、成本低,有利于现场文明施工管理。但我国地大物博,工程地质地层差异较大,而施工队伍的技术水平也不同,使得桩底沉渣过厚成为工程普遍质量通病之一。对此,需注重此类问题的分析与处理,提高桩基质量。

1 旋挖钻孔桩沉渣对桩基承载力的影响

某工程旋挖钻孔桩直径为1000mm,采用C30标号的混凝土材料,单桩的极限承载力为5400kN,桩身长度为20m。工程施工结束后对桩体进行了静载试验,发现单桩极限承载力仅为1600kN,与设计要求不符。经调查发现,桩底沉渣厚度过厚,桩端与土体间存在厚度为20cm的软弱区,造成桩端阻力在负荷初期无法发挥作用。

1.1 实际工程数值分析

将模拟荷载-沉降曲线与现场静载试验进行比较可知,加载初期桩底沉渣弹性模量较低,桩端阻力较小,桩侧摩阻力提高。随着荷载的增加,桩底沉渣被压缩,桩体沉降快速增加,产生6cm沉降后,沉渣被压实,具有承载能力,逐渐靠近设计值。

1.2 沉渣对桩基承载性能的影响分析

对该工程建立关系模型,模拟无沉渣正常桩体与有沉渣桩体两种情况,结果如下。

(1)沉渣对桩侧摩阻力的影响。桩顶向下沉降10mm时,有沉渣与无沉渣相较,桩基的侧摩阻力更大;两种状态下,桩侧阻力均在上部发挥完全,但中下部则不同。由此说明,在荷载状态下桩基发生较大沉降时,桩侧摩阻力发挥完全。桩基向下位移40mm,桩底沉渣被压实,有沉渣与无沉渣桩基侧摩阻力状态相似;但桩身中下部位的沉渣压缩使桩基承载力得到改善,有沉渣桩基与无沉渣相较,侧摩阻力更大。

(2)沉渣对桩端阻力的影响。有沉渣情况下,前期沉渣不传递荷载,桩侧摩阻力承担上部荷载,桩端荷载小,桩端阻力随沉渣压实逐渐增加[1]。沉渣压实后桩基可提供桩端阻力,与正常桩桩端阻力相较,有沉渣桩基桩端阻力更大;上部荷载增加,阻力增加,曲线变化趋势与正常桩基基本相同。由此说明,在发生较大位移时,桩基桩端阻力效力更大。

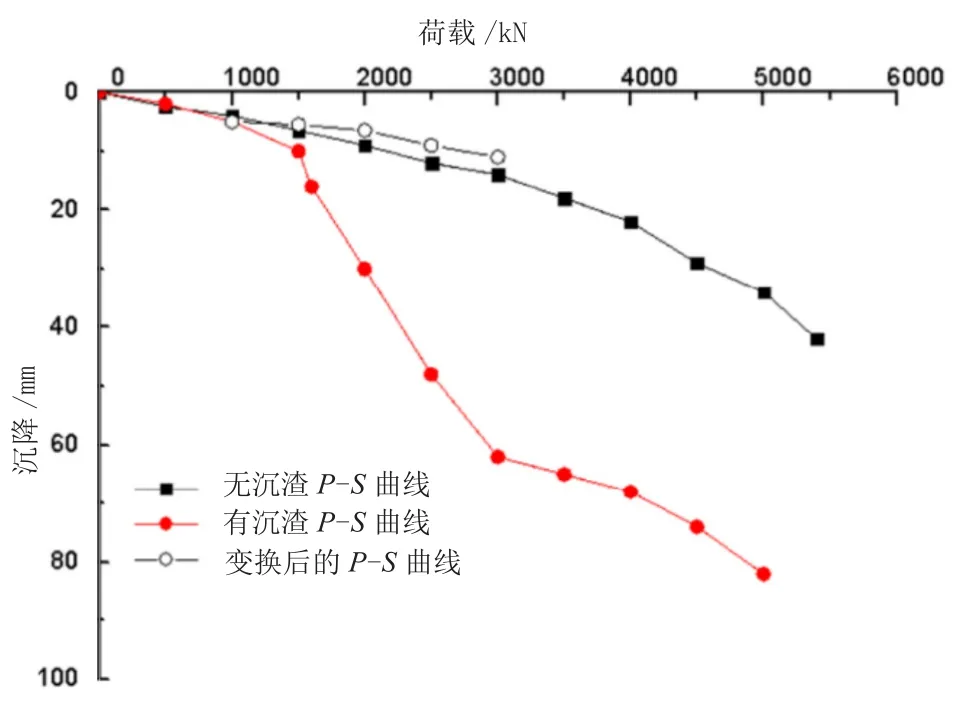

(3)沉渣对P-S曲线的影响。施加荷载增加,沉降扩大,沉渣被压实,桩基承载性能恢复正常;沉降被压实后,沉渣承载性能与持力层相同。沉渣压实,有沉渣桩基的桩侧摩阻力发挥作用,此时将有沉渣桩基沉渣压实后曲线段转移至曲线的拐点位置,如图1所示,形成新的荷载-沉降曲线。将沉渣压实后曲线与正常桩基相较,曲线起伏变缓,发展趋势相似;但在前期因预压作用,有沉渣桩基承载力与正常桩基相较更大。

图1 荷载-沉降对比图

2 旋挖钻孔桩沉渣产生原因

旋挖钻孔桩沉渣多发生在钻进成孔、钢筋笼下放及混凝土灌注过程中,成因主要如下。

(1)桩孔孔壁塌落。桩孔孔口位置的回填土不稳定,逐渐塌陷落至孔洞中;泥浆配置比例不合理,密度过低,使其悬浮力变差;钻孔时,钻具提升速度控制过快,孔内形成了向上的抽吸力;提升钻具时,孔内泥浆液面下降,不能及时填充孔内泥浆;钻具与孔壁发生碰撞;下放钢筋笼时,钢筋笼与孔壁发生碰撞;终孔时混凝土灌注作业间隔时间过长,造成孔壁浸泡超时。

(2)泥浆沉淀。泥浆性能参数未根据工程设计要求进行合理设置,导致护壁效果不佳;泥浆循环池与沉淀池未单独设置,因混用使得废渣进入孔内;泥浆含砂率过高;混凝土灌注前,等待时间过长,造成泥浆出现沉淀现象。

(3)钻孔残留。旋挖钻具取土不佳,孔底积聚了大量残留钻渣;钻具磨损情况严重,渣土落入孔内形成沉渣;钻机结构不适用于现场,如钻齿高度、间距布设不当,导致渣土大量残留,造成沉渣堆积。

(4)清孔工艺。清孔过程中泥浆流速过快,发生垮孔,沉渣量超出允许范围;清孔时泥浆不符合设计要求,沉渣无法被带出;清孔工艺选择不当,沉渣清理不彻底[2]。

3 旋挖钻孔桩沉渣处理措施

3.1 泥浆正循环清孔

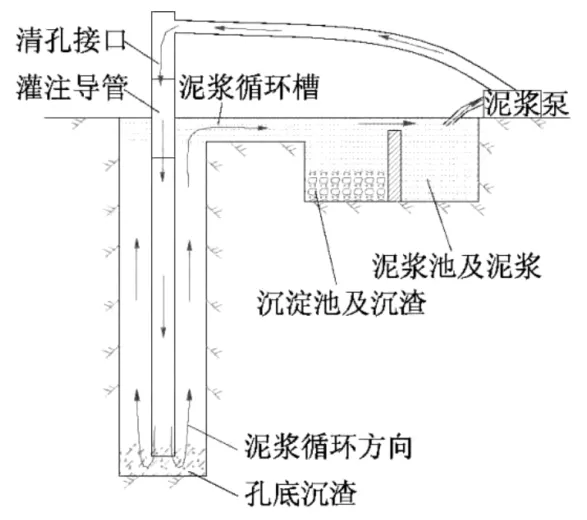

泥浆正循环清孔是使用泥浆泵将泥浆泵送至胶管中,并与孔口的灌注导管相连接,后将泥浆泵送至孔底,其中泥浆均为悬浮状,可将孔底沉渣带出,再经过灌注导管与孔壁空间返回至地面,分别流至循环槽、沉淀池中,最终汇聚于泥浆池循环使用,如图2所示。清孔时,需根据现场扬程与流量情况确定桩孔直径,同时严格控制管道接口,避免管道过度弯曲,并且要不断变化导管高度和提升速度,充分扰动孔底沉渣。

图2 正循环二次清孔原理示意图

3.2 泥浆分离器正循环清孔

泥浆分离器正循环清孔是将泥浆泵与泥沙分离器串联,将孔内循环出的泥浆输送至泥沙分离器,离心分级浓缩细砂经过沉砂嘴输送至振动筛进行脱水,细砂与水分离后再将少量细砂、泥通过返料箱返回至清洗槽,当清洗槽液面过高时便会通过出料口排出。分离后的大粒径杂物流入储渣池,分离泥沙后的泥浆流入循环池重复使用。清孔过程中,直线振动筛回收物料重量浓度控制在70%~85%,通过调节泵转速、溢流水量或更换砂嘴等达到细度模数调节目的。为了减少污染,在泥沙分离器出渣口位置设置储渣池,需将泥渣运输至弃渣场进行消纳处理。

3.3 泵吸反循环二次清孔

泵吸反循环二次清孔是充分利用砂石泵的抽吸力,在灌注导管中形成较高的负压,在外部大气压强作用下,使灌注导管中的泥浆被吸入导管中,提升导管,泥浆进入地面上的循环系统,流入沉淀池经过处理后再置入孔内[3]。在清孔过程中,需持续关注泥浆面的水头高度,保证回流入孔的泥浆量与抽吸量平衡。泵吸反循环系统为运行状态时,需对泥浆性能与各项参数进行严格控制,及时清理废浆中的沉渣。

3.4 气举反循环处理法

气举反循环处理法是在导管中设置一根长度为孔深2/3的镀锌管,注入高压空气与泥浆混合,后持续充气,增大导管内外压力,直至内部失稳,泥浆喷出。在清孔过程中,需合理选择空压机型号和进气管长度。安装清空机时,需注意接头、管路等细部构造。

3.5 旋挖钻斗捞渣无泥浆循环清孔

旋挖钻斗捞渣无泥浆循环清孔是在终孔后借助专用捞渣钻斗清除孔内沉渣,当钻渣厚度符合要求时配置专用泥浆,其护壁与悬浮沉渣作用,可使沉渣被阻隔或悬浮,减少孔底沉渣。例如,某工程基础采用大直径钻孔灌注桩,直径有1800mm、2000mm、2600mm 3个尺寸,桩孔深度为38~41mm。该工程各行选用SR420Ⅱ旋挖钻机,使用纳基粉、氢氧化钠、CMC调制化学泥浆。因地层下部为中风化、微风化岩层,质地坚硬,采用分级扩孔工艺,转至设计深度取出岩芯。使用不同直径的钻挖钻斗或钻筒上下钻进,每级钻进后使用捞渣钻斗进行清孔。为减小钻具截齿与硬岩摩擦产生的热能,岩层钻进泥浆比重控制在1.05~1.15,黏度控制在20~22s。在终孔后及钢筋笼、灌注导管下放前,需在旋挖钻斗中放置50kg的氢氧化钠,调整孔中泥浆性能,在孔底以上10m内形成小密度、大黏度泥浆,使孔底泥浆呈絮状,泥浆中粗颗粒呈悬浮状。后检查发现,该工程桩身质量及孔底沉渣均符合要求[4]。

4 结束语

旋挖钻孔桩应用普遍,但沉渣问题对桩身质量影响较大,为此,必须在明确沉渣成因的情况下,采用适宜的二次清孔工艺,确保施工后桩身承载性能、孔底沉渣厚度均符合设计要求。经文章总结可知,在选择清孔工艺时,需遵循具体问题具体分析的原则,确保清渣工艺满足质量、经济、安全等要求。