陶瓷球金属复合结构的抗弹性能和梯度设计

2021-10-20张永亮郑志军

陈 铭,张永亮,郑 航,赵 凯,郑志军

(中国科学技术大学近代力学系中国科学院材料力学行为和设计重点实验室,安徽 合肥 230026)

陶瓷作为高硬度、轻质的脆性材料,常常与金属材料结合使用,被广泛应用于装甲防护领域。当拼接方式不同时,陶瓷金属复合装甲的抗弹性能将出现很大的差异。因此,结构设计成为复合装甲的重要研究方向。常见的夹芯式结构虽然抗弹效果显著,但是局部的穿孔往往引起整块复合靶板的损坏。为了提高陶瓷金属复合靶板抗多次打击的能力,往往采用拼装陶瓷复合结构方式,典型的做法是将陶瓷球作为复合靶板中的增强颗粒代替整块夹芯陶瓷,其原理是将破坏集中在单块陶瓷内,从而缩小破坏面积[1-2]。

国内外学者在不大幅降低陶瓷复合靶板抗弹性能的前提下,对如何提高陶瓷球的可重复利用性,开展了大量的研究工作。刘永强等[3]通过实验研究了陶瓷球尺寸对复合靶板抗弹性能的影响,结果表明由6 mm 陶瓷球制成的复合靶板的抗弹效果最好,但对其原因缺乏机理性分析。陈兴等[4]总结了金属基陶瓷增强颗粒复合材料的制备方法,并针对如何改善陶瓷球与基体材料的浸湿性问题给出了指导意见,为后续复合材料的制备及实验的开展指明了方向。Liu 等[5]采用LS-DYNA 中的光滑粒子法模拟计算了在混凝土上铺设陶瓷球对刚性弹的抗侵彻效果,证实了陶瓷球结构抗多次打击的能力,并且得出了陶瓷球越小则对子弹的耗能效果越明显的结论,然而他们采用的是刚性子弹,未考虑子弹在侵彻过程中磨蚀造成的影响。Shao 等[6]研究了陶瓷球防护超高强度混凝土的抗冲击性能,在混凝土上方铺设一定量的陶瓷球,试验表明只有部分陶瓷球在冲击荷载下破碎,陶瓷球层可以抵抗多次冲击载荷的破坏,并采用有限元法对试验进行了数值模拟,模拟结果较好地预测了高速弹丸作用下防护结构的动态响应。

针对如何通过结构设计提高陶瓷球复合靶板的抗弹性能,通过参数分析提出了一种分层梯度陶瓷球金属复合结构,利用LS-DYNA 有限元软件对复合靶板的抗弹性能进行研究。通过分析不同情形下陶瓷球在子弹侵彻过程中的变形破坏特征,揭示陶瓷球金属复合结构的抗弹机理。

1 数值模拟

1.1 有限元模型

采用LS-DYNA 有限元软件对子弹侵彻陶瓷球金属复合靶板的力学行为进行了数值模拟研究。陶瓷球材料为碳化硼陶瓷,靶板金属为铝,子弹采用12.7 mm 的穿甲燃烧弹弹芯,弹速为818 m/s,钢芯尺寸如图1[7]所示。考虑两类陶瓷球金属复合靶板,其结构形式如下。

图1 弹体侵彻模型(单位:mm)[7]Fig. 1 Projectile penetration model (Unit: mm)[7]

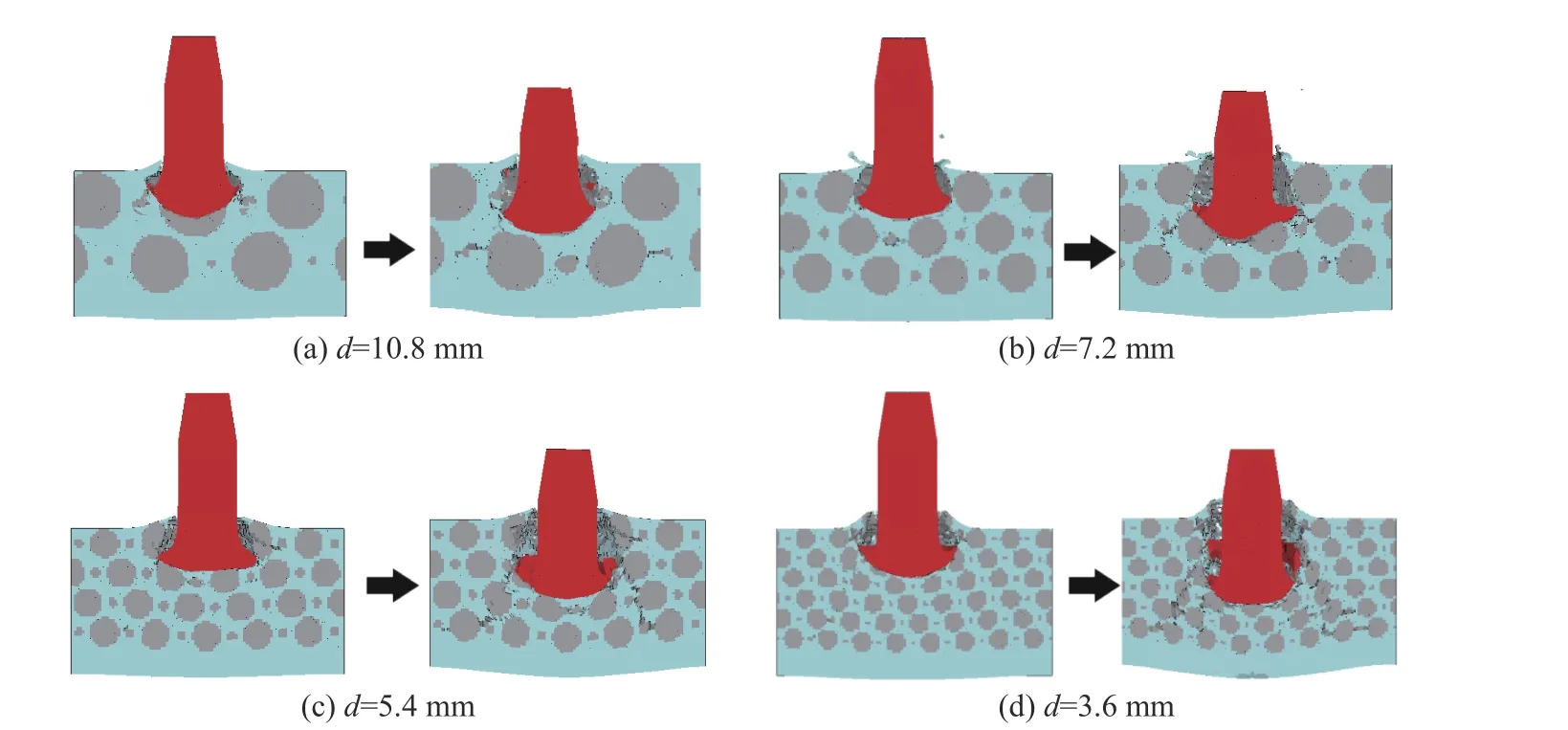

第1 类靶为等径陶瓷球复合结构,简称“均布结构”。陶瓷球按照六方密排分布在金属板中形成陶瓷球金属复合结构,如图2 所示。该结构设计能够将力向四周进行传播,从而使局部更多的陶瓷球参与抗弹,提升靶板的抗弹性能[8]。基于弹径10.8 mm,考虑4 种均布结构,分别称为结构A、B、C 和D,陶瓷球直径(d)大小分别为10.8、7.2、5.4 和3.6 mm,陶瓷球分别排列2、3、4 和6 层,如图3 所示。

图2 密排堆积结构的力传递特点Fig. 2 Force transmission characteristics of a close-packed structure

图3 不同尺寸陶瓷球的均布结构Fig. 3 Uniform distribution structures of ceramic balls with different sizes

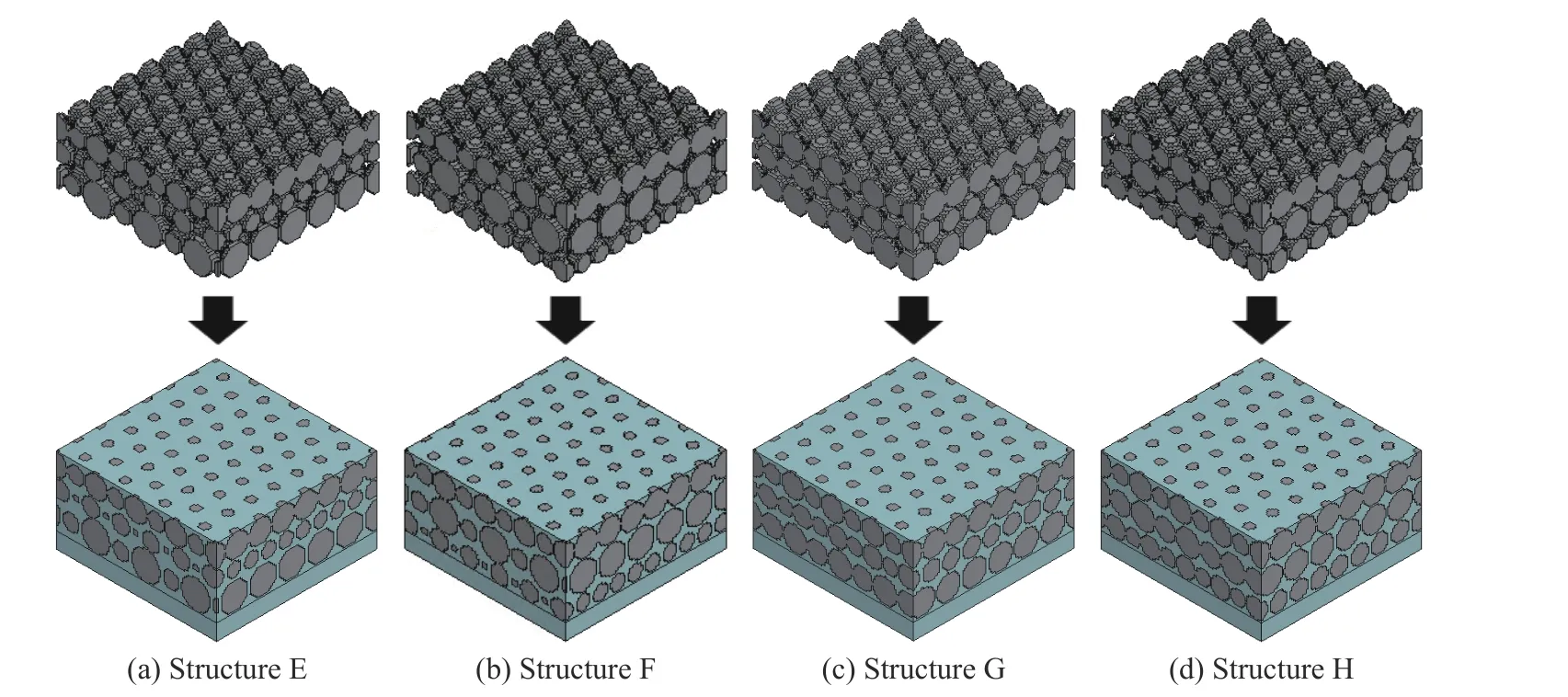

第2 类靶为分层梯度陶瓷球结构,简称“梯度结构”。梯度方式是指不同层采用不同尺寸的陶瓷球,以发挥各个尺寸陶瓷球的抗弹特点。考虑4 种梯度结构,即结构E、F、G 和H,如图4 所示。结构E中,陶瓷球尺寸自上而下依次为7.2、5.4 和9.0 mm;结构F 中,陶瓷球尺寸依次为7.2、9.0 和5.4 mm;结构G 中,陶瓷球尺寸依次为7.2、6.3 和8.1 mm;结构H 中,陶瓷球尺寸依次为7.2、8.1 和6.4 mm。

图4 梯度陶瓷球结构Fig. 4 Graded distribution structures of ceramic balls

复合靶板背部设计1 层5 mm 厚的铝层以增强靶板的韧性。靶板的尺寸为50.0 mm × 50.0 mm ×26.6 mm,其中陶瓷的体积分数均为49%,复合靶板的平均密度约为2.64 g/cm3。所有的复合靶板厚度相同,且面密度近似相等。

采用体素模型构建陶瓷球复合靶板的有限元模型。首先按复合靶板的尺寸建立长方体,并用Solid164 单元进行网格划分;接着在空间中确定每颗陶瓷球球心的位置,并筛选出长方体单元中体心到球心距离不大于半径的单元,赋予其陶瓷材料属性;最后将其余单元赋予金属材料属性。在侵彻过程中,结构主要受到侵彻弹体的冲撞挤压而发生破坏,陶瓷通过破碎消耗弹体动能,而陶瓷球与铝基体界面的滑移和开裂对整体耗能效果基本上可以忽略。同时,因该模型中陶瓷球与金属接触面信息太过繁杂,为提高计算效率,暂不考虑陶瓷与金属界面效应的影响。因此,复合靶板中的陶瓷球与金属的相邻单元采用共节点处理,复合靶板与背部金属层采用Tie 接触。

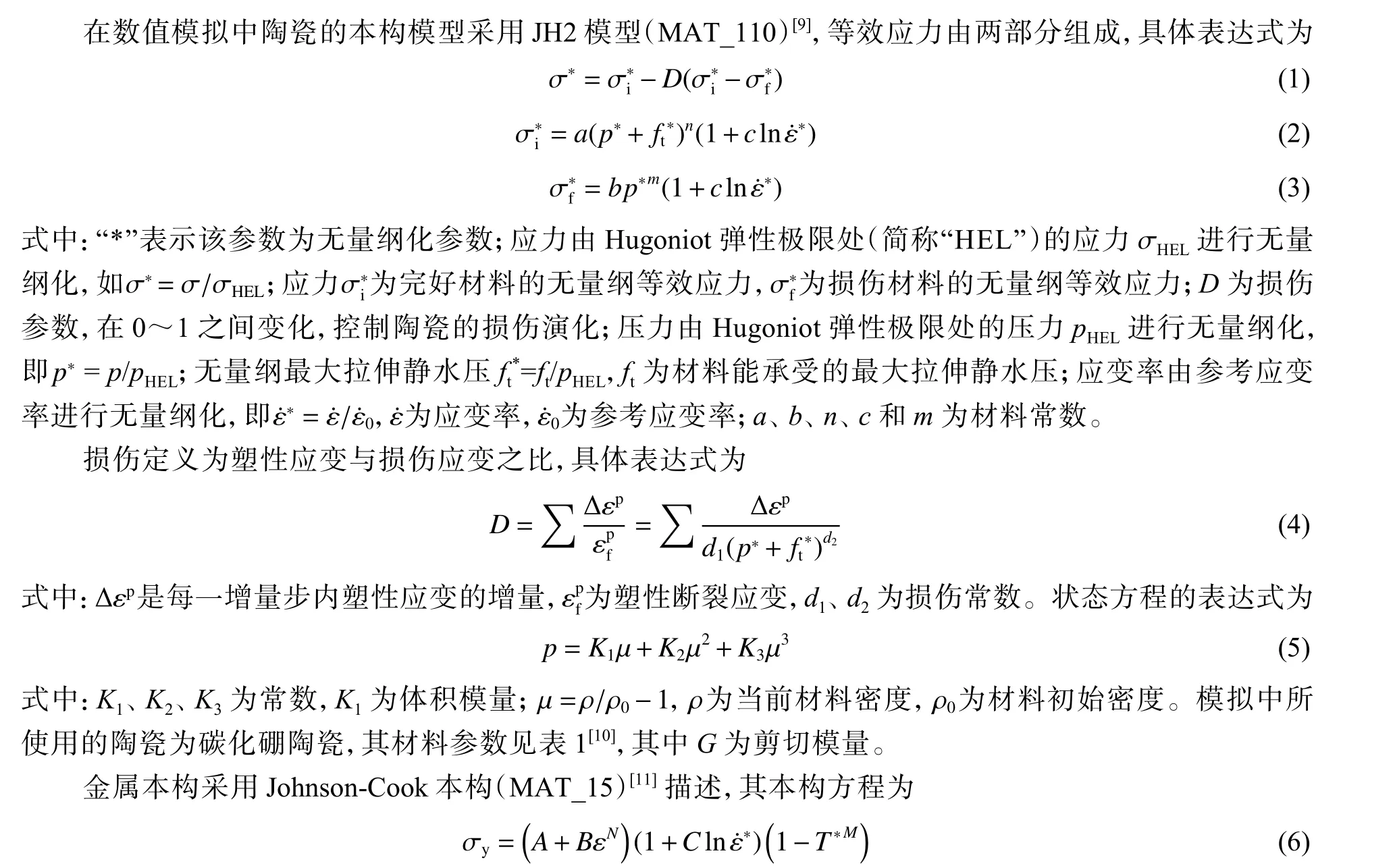

1.2 本构模型及参数

式中:等号右边后两项分别为应变率项和温度项;A、B、C、M、N为材料常数,A为屈服强度,B为硬化参数;T*=(T-Tr)/(Tm-Tr),T为实际温度,Tm为材料熔化温度,Tr为室温。损伤演化的表达式为

表1 碳化硼陶瓷的JH-2 模型参数[10]Table 1 Parameters in JH-2 model for boron carbide ceramics[10]

数值模拟中弹体所使用的金属为钢,靶板基体金属和背层所使用的金属均为铝,弹体与复合靶板之间施加LS-DYNA 内置的侵蚀接触,相关的材料参数见表2[12-14],其中Cp为比定压热容。

表2 金属的Johnson-Cook 模型参数[12-14]Table 2 Parameters in the Johnson-Cook model for metal[12-14]

1.3 数值模拟可靠性验证

利用文献[14]中的12.7 mm 穿甲燃烧弹侵彻陶瓷/铝半无限靶实验,验证数值模拟的可靠性,侵彻模型见图5(a)。碳化硼陶瓷片尺寸为100 mm × 100 mm × 9 mm,铝靶尺寸为 ∅160 mm × 80 mm。陶瓷与铝之间采用Tiebreak 接触模拟环氧树脂的黏接作用,接触失效值为120 MPa,弹体侵彻初速度为830 m/s。

数值模拟的弹靶损伤破坏过程见图5(b)。在驻留阶段,弹尖逐渐钝化,随着侵彻深入,陶瓷裂纹向四周扩散,在弹体前方形成陶瓷锥,随后整块陶瓷失效破碎,并与背部铝靶分离。侵彻完毕后,弹体在铝靶中的侵深为6.5 mm,试验中铝靶侵深为5.5 mm[14],二者之间的偏差在经验许可范围之内。产生偏差的可能原因包括数值模拟未考虑子弹包覆层,采用的Tiebreak 接触忽略了环氧树脂的厚度等。在数值模拟中忽略一些次要的影响因素,可让数值模拟结果具有更好的可比性,从而更好地把握影响规律。

图5 (a) 弹体侵彻模型和(b) 12.7mm 穿燃弹侵彻陶瓷/铝半无限靶损伤演化过程Fig. 5 (a) Projectile penetration model and (b) damage evolution of a 12.7 mm armor-piercing explosive incendiary bullet penetrating into a semi-finite ceramic/aluminum composite target

考虑到网格的尺寸效应,对最小尺寸的陶瓷球模型,即结构D,开展了网格收敛性分析。计算了0.60、0.55、0.50、0.45、0.40 mm 5 种网格尺寸,结果表明:随着网格的加密,侵彻深度趋于常值,但计算时长急剧增加。考虑到0.50 与0.40 mm 网格计算结果的相对误差小于3%,可以认为0.50 mm 的网格计算结果已足够收敛。为保证不同结构之间的可比性,对于不同结构均统一采用0.50 mm 的网格。

2 结果与讨论

2.1 均布结构的抗弹机理分析

拼接式陶瓷金属复合装甲的抗弹性能普遍对着弹点呈现敏感性[15],陶瓷球复合结构的抗弹性能也存在着弹点敏感性。对于六方密排的堆积方式,根据可能的抗弹能力从最强到最弱选取3 处着弹点,如图6 所示,位置1 为陶瓷球球心,位置2为偏离球心1/2 半径处,位置3 为球间空隙处。

图6 不同着弹点示意图Fig. 6 Schematic of different penetration locations

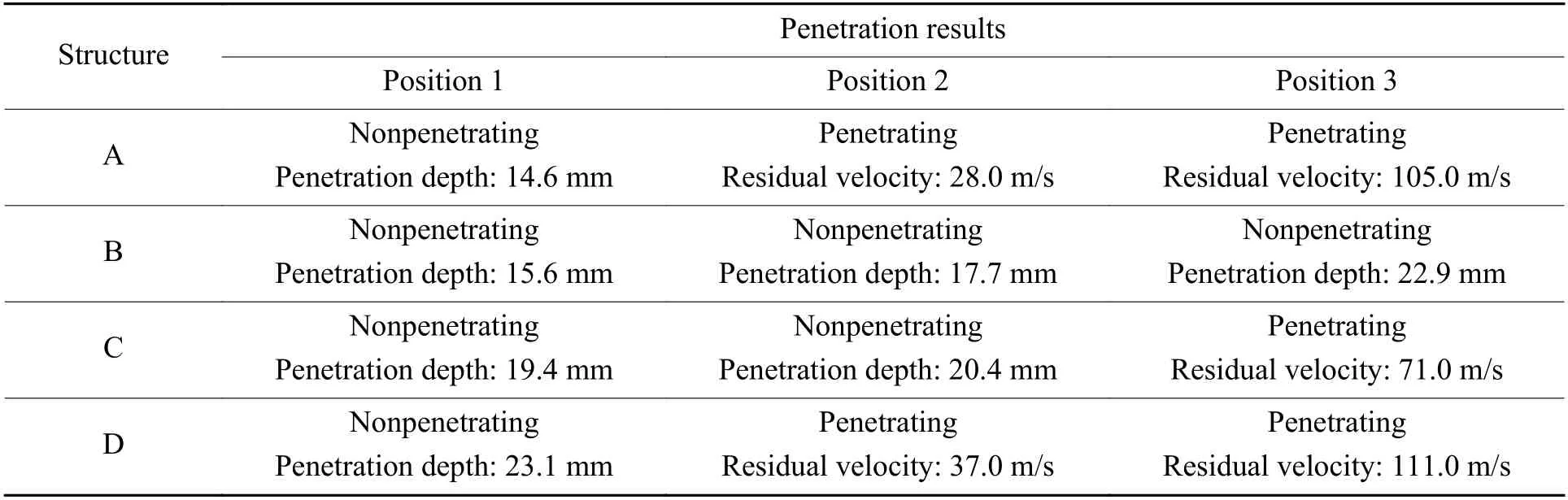

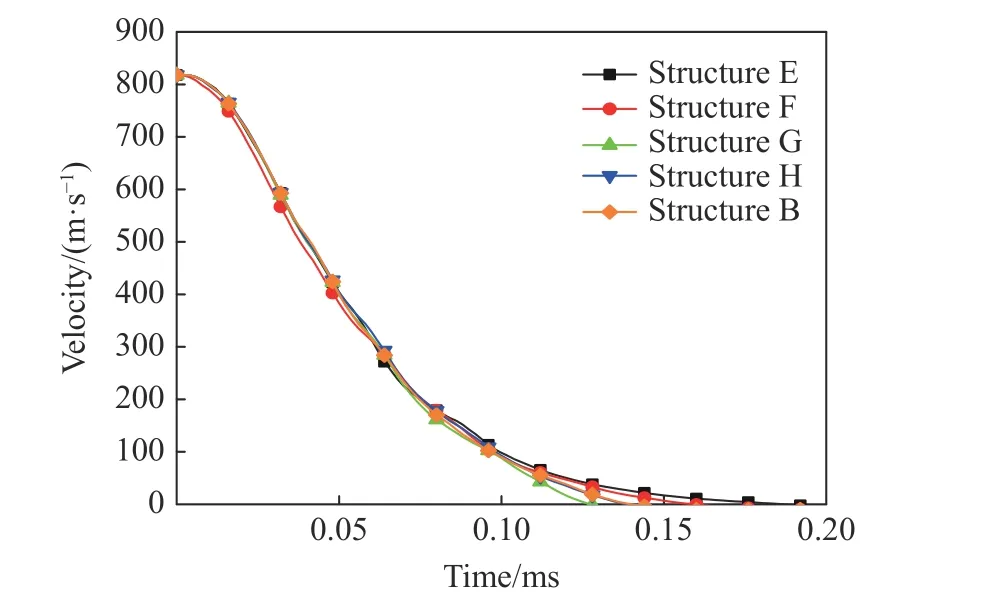

4 种尺寸的陶瓷球复合靶板在不同位置处的抗弹结果见表3。结果表明,综合考虑3 类着弹点,结构B(陶瓷球尺寸为7.2 mm)的整体抗弹性能较好。子弹侵彻过程中的速度变化曲线如图7 所示,曲线的斜率反映了侵彻阻力的变化。对比结果表明,弹体侵彻结构B 时,各个侵彻位置的侵彻阻力始终较稳定,弹体的钝化效果较好。因此,结构B 表现出的抗弹能力最强。

表3 不同着弹点下各类复合靶板的侵彻结果Table 3 Penetration results of various composite target plates at different penetration positions

图7 弹体侵彻过程中的速度历史曲线Fig. 7 Velocity histories during projectile penetration

各类结构在着弹点1 的侵彻过程如图8 所示。陶瓷球尺寸较小时,靶板趋于均匀化,子弹穿过第1 层陶瓷球后发生钝化,但此时子弹仍然具有较高的速度;随着侵彻继续进行,原先已经钝化的弹头被进一步磨蚀,如图8(c)和图8(d)所示,磨蚀后的弹头侵彻阻力减小,影响后续侵彻,导致靶板的防护效果降低。随着陶瓷球尺寸逐渐增大,复合靶板结构效应开始发挥作用,如图8(a)和图8 (b)所示,子弹在初始侵彻阶段发生钝化,剩余速度不足以使钝化效果磨蚀,整个侵彻过程中只有钝化阶段,不存在磨蚀阶段,侵彻阻力逐渐增大。因此在位置1 处,陶瓷球尺寸越大,复合靶板的抗弹效果越好。

图8 弹体在位置1 处侵彻时各类复合靶板的变形过程Fig. 8 Deformation processes of various composite target plates at Position 1

然而,陶瓷球尺寸越大,复合靶板的结构效应越强,着弹点对复合靶板抗弹性能的影响越大。直径为10.8 mm 的双层陶瓷球结构在不同位置处的弹体侵彻结果见图9。着弹点位于位置1 时复合靶板所表现出的抗弹性能最强,位置3 时抗弹性能最弱。当侵彻位置在球间空隙处时,抗弹过程见图10,初始侵彻阶段在陶瓷球的作用下子弹钝化效果不明显,仍然存在尖端,在后续侵彻中逐渐钝化,导致子弹侵彻至复合靶板后半部时具有较高的速度,背部的铝层无法提供足够的韧性,出现陶瓷球与金属被整块打出的现象。尽管弹体钝化效果逐渐加强,但最终复合靶板仍被击穿,抗弹性能未提升。这一结果表明陶瓷球尺寸不宜过大。

图9 弹体侵彻结构A 时不同位置的速度历史曲线Fig. 9 Velocity histories during the bullet penetrating into structure A at different hitting positions

图10 弹体在位置3 处侵彻时结构A 的变形过程Fig. 10 Deformation process during the bullet penetrating into structure A at Position 3

2.2 梯度结构的抗弹机理分析及优化设计

基于2.1 节对陶瓷球尺寸参数的分析可知:小尺寸陶瓷球复合靶板整体更均匀,各个位置的抗弹能力接近,但会使钝化后的子弹进一步磨蚀,从而减小侵彻阻力;大尺寸陶瓷球复合靶板钝化效果较好,但其结构性强,对着弹点十分敏感。为了进一步提升复合靶板的抗弹性能,需要综合利用不同尺寸陶瓷球的抗弹特点。考虑到直径为7.2 mm(2/3 弹径)的陶瓷球构成的复合靶板抗弹性能优异,为此梯度陶瓷球结构以直径7.2 mm 的陶瓷球为基准尺寸,并将其作为第1 层以保证弹体良好的钝化效果。

复合靶板的综合抗弹能力由最弱位置决定,而位置3 是各类靶板抗弹效果最差的工况,因此梯度结构的有效性采用着弹点3 处复合靶板的侵深进行评估。弹体侵彻位置3 时4 类梯度结构及直径7.2 mm均匀陶瓷球结构的侵深见图11。在打击位置位于位置3 的工况下,梯度结构G 相比于均布结构B 的抗弹性能提升约6.5%。

图11 弹体侵彻位置3 处各类结构的侵深Fig. 11 Penetration depth of various structures at Position 3

影响复合靶板抗弹性能的主要机制是陶瓷球对弹体在高速状态下的钝化效果。弹体侵彻各类梯度结构的速度变化见图12。由弹速下降情况可知,梯度结构G 在整个侵彻过程中对弹体的侵彻阻力最大,表明其钝化效果最好。侵彻过程中弹体与靶板的变形如图13 所示。由于球径的变化,不同层的陶瓷球对弹体的作用效果不一样。首先,第1 层直径7.2 mm 的陶瓷球与弹体发生高速碰撞,使弹体减速并钝化,当子弹侵彻至第2 层陶瓷球时,若第2 层陶瓷球尺寸太小,如图13 中梯度结构E 所示,子弹穿透第2 层时仍然具有较高的速度,此时靶板背部5 mm 厚的铝层无法提供足够的刚度,第3 层陶瓷球被整体打出,没有起到抗弹作用;若此时陶瓷球尺寸过大,则会出现梯度结构F 和H 的情况,在大尺寸陶瓷球的挤压下,钝化的弹体重新被磨蚀出尖端,减小了后续侵彻阻力,整体抗弹效果削弱。因此,如图13 梯度结构G 所示,在均布结构B 的基础上略微减小第2 层陶瓷球的尺寸,增大第3 层的陶瓷球尺寸,可使子弹后续的钝化过程均匀变化,最终提升抗弹效果。

图12 弹体侵彻梯度结构的速度历史曲线Fig. 12 Bullet velocity histories for the gradient structures

图13 各类梯度陶瓷球结构的侵彻变形Fig. 13 Deformation of various gradient ceramic ball structures under impact

梯度结构G 的塑性区域发展过程见图14。塑性应力波首先沿金属铝向外传播,吸收子弹部分动能。随后陶瓷球在弹体高速冲击下发生破碎,由于不同层的陶瓷球尺寸存在差异,后两层陶瓷球相互作用时,上层的小尺寸陶瓷球与下层的大尺寸陶瓷球发生碰撞,能够将冲击波进一步向横向扩散。该结构中起到抗弹作用的横向陶瓷球区域相比于均匀陶瓷球结构范围更大,从而减少了纵向侵深,提高了复合靶板的抗弹性能。弹体作用于梯度结构G 的位置3 时最大穿孔区域直径约为弹径的1.5 倍。

图14 梯度G 结构的塑性区域变化Fig. 14 Variations of plastic region of gradient structure G

梯度结构G 的其他两处着弹点的抗弹能力验证结果见图15。当弹体以位置3(复合靶板最弱点)侵彻时,相比于均布结构,梯度结构的侵深减少了1.5 mm;以位置1 侵彻时无明显变化;以位置2 侵彻时,侵深增加了0.8 mm。以上结果表明,与均布结构B 相比,梯度结构G 在复合靶板最弱位置处的抗弹性能得到提升,同时在其他位置也未表现出明显的降低。因此,梯度结构G 是一种有效的优化方案。

图15 不同着弹点结构B 与结构G 的侵深Fig. 15 Penetration depth of structure B and structure G at different positions

3 结 论

利用LS-DYNA 有限元软件进行数值模拟,研究了碳化硼陶瓷球与金属铝复合结构靶板在标准12.7 mm 穿甲燃烧弹侵彻下的抗弹性能,通过参数分析总结了该类结构的抗弹机理,并根据抗弹机理对结构进行了梯度优化设计,从而增强了陶瓷球与金属铝复合靶板的抗弹能力。

(1) 均布陶瓷球结构中直径为7.2 mm 的陶瓷球与铝构成的复合靶板的综合抗弹性能较好。弹体侵彻过程中主要存在钝化和磨蚀两个阶段。若陶瓷球尺寸太小,则弹体过早钝化,经过高速磨蚀,后续侵彻阻力减小,抗弹效果变差;若陶瓷球尺寸太大,则复合靶板的结构性过强,某些位置的抗弹能力大幅削弱。

(2) 优化设计的梯度结构G 充分利用了各不同尺寸陶瓷球在不同层的抗弹特点。钝化后的弹体受力更加均匀,后续侵彻阻力变化不大,从而能够提升复合靶板最弱位置的抗弹能力。

(3) 在未击穿复合靶板的情况下,最大穿孔直径不超过弹径的1.5 倍,靶板其他位置仍具有一定的抗弹性能,因此该类结构具有抗多次打击的能力。