基于原位测量的复合材料冲击损伤定位

2021-10-20胡文龙

张 东,胡文龙,万 云,杨 斌,3

(1. 华东理工大学机械与动力工程学院,上海 200237;2. 华东交通大学土木建筑学院,江西 南昌 330013;3. 同济大学航空航天与力学学院,上海 200092)

纤维增强复合材料(Fiber reinforced polymer,FRP)具有轻质高强、耐久性好等优异性能,被广泛应用在航空航天、轨道交通等领域[1]。然而,在服役过程中,FRP 不可避免地承受冲击荷载作用,极易导致其承载能力显著下降[2-3]。目前,离线检测和在线监测两种技术均在检测/监测复合材料的冲击损伤方面得以应用。研究人员开发出了基于超声导波[4]、光纤布拉格光栅(Fiber Bragg grating,FBG)[5]、声发射[6-7]等多种离线检测技术进行冲击定位。Zhao 等[8]基于FBG 采集到的冲击信号,对冲击点进行了定位。喻俊松等[9]通过分析分布式FBG 传感网络感知的冲击响应信号的偏斜度/陡峭度与传感距离的关系,利用加权质心定位算法实现了冲击点的定位。Kim 等[10]通过计算冲击响应信号与样本之间的交叉关联度实现了冲击点的定位。上述离线监测方法的工作量大,且不能现场定位。原位测量技术是通过在线监测结构状态,评定工程体的性能或状态。近年来,原位测量技术因对在役损伤的及时响应,成为保障复合材料结构安全的有效方法,受到广泛关注。发展复合材料原位测量技术将促进离线检测走向在线监测,相关成果对复合材料安全保障体系的构建、完善、应用与推广都具有重要的作用。然而,复杂的力学特性却给复合材料结构的原位测量带来了巨大挑战。

碳纤维/环氧树脂基复合材料(Carbon fiber reinforced polymers,CFRP)层合板具有优异的导电性,可用于实现损伤状态的原位测量。该方法不会损害复合材料结构的完整性,且能够实时在线提供结构损伤信息。例如:Hirano 等[11]和Garcea 等[12]利用碳纤维自身的导电性发展了碳纤维复合材料结构的健康监测技术;周文松等[13]开展了基于导电碳纤维的自测量研究。然而,该方法局限于导电纤维,对不导电纤维不适用。具有优异的电学和力学性能的碳纳米传感器广泛应用于在线监测。目前,普遍采用的碳纳米材料主要有碳纳米管[14]、炭黑[15]、石墨[16]等,其中多壁碳纳米管(Multi-walled carbon nanotube,MWCNT)以其价格优势成为最具竞争力的选择。Luo 等[17]研究了碳纳米管涂层、石墨烯涂层和碳纤维传感器在纤维增强复合材料成型过程中的监测效果,结果表明碳纳米管传感器在不同加工阶段(树脂灌注、凝胶化和固化)均表现出更优越的性能。杨斌等[18]利用MWCNT 传感器实现了纤维缠绕压力容器的原位监测。Yang 等[19]采用物理气相沉积法将MWCNT 沉积在玻璃表面上,发现该传感器可以对复合材料界面损伤进行监测。尽管以上研究证明了MWCNT 传感器具有优异的监测效果,但较少应用到冲击损伤定位中。

本研究针对连续碳纤维和玻璃纤维增强热固性树脂两类典型复合材料结构,开展冲击损伤定位研究。针对碳纤维/环氧树脂基复合材料层合板,利用其自身优异的导电性,设计电极阵列,考察板厚对定位结果的影响规律;针对不导电的玻璃纤维/环氧树脂基复合材料层合板,使用MWCNT 涂覆的玻璃纤维束(MWCNT@GF)传感器,设计损伤原位监测系统;针对碳纤维/环氧树脂基复合材料层合板,开展50 和80 J 冲击能量下厚度分别为2 和6 mm 的层合板冲击实验;针对玻璃纤维/环氧树脂基复合材料层合板,以17 J 的冲击能量分别进行冲击角度为60°、70°、80°和90°的低速冲击实验;对两种层合板在冲击前、后的电阻数据进行分析,编写冲击损伤检测、定位和表征的算法,以实现基于原位测量的复合材料冲击损伤定位。

1 实验细节及测试原理

1.1 材料制备及冲击实验

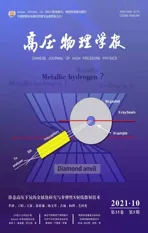

采用真空辅助树脂注射工艺,制备碳纤维和玻璃纤维增强环氧树脂基复合材料层合板。为便于开展低速冲击实验,使用水切割机将层合板切割成尺寸为100 mm × 100 mm 的样品。为了保证导线与电极的接触完好,将碳纤维板黏结在电极处,并用纱布打磨,随后将导电银涂在每个传感器末端。采用物理气相沉积法,将MWCNT 沉积在玻璃纤维束(GF)上得到MWCNT@GF 传感器。具体步骤:首先将碳纳米管、十二烷基硫酸钠和去离子水按375 mg∶112.5 mg∶60 mL 的比例混合,利用超声波分散仪,在360 W 的功率下对混合溶液分散3 h,为防止溶液过热,分散间隔4 s。分散完成后将玻璃纤维纱线放在MWCNT 溶液中浸泡1 min,随后放入105 ℃的烤箱中烘干。碳纤维/环氧树脂复合材料层合板中传感器电极的设置如图1(a)所示:分别在x和y方向的边沿粘贴铜电极片,作为碳纤维复合材料导电通路的正负极,从而形成4 × 4 型阵列电阻网络。对于玻璃纤维/环氧树脂基复合材料层合板,在层合板的1/2 和3/4 玻璃纤维层间分别沿0°和90°方向嵌入4 个MWCNT@GF 传感器,如图1(b)所示。

图1 两类层合板中传感器的布置Fig. 1 Setup of the sensors in the two monitored laminates

采用Instron9250HV 落锤冲击试验机开展冲击实验。半球形锤头的直径为12.7 mm,质量为17.2 kg。实验中,采用气动夹具(一种利用压缩空气形成机械压力的装置)将复合材料板夹紧,并留出一个直径为76.2 mm 的圆形冲击区域。对于碳纤维/环氧树脂基层合板,冲击能量分别设置为50 和80 J;对于玻璃纤维/环氧树脂基层合板,冲击能量为17 J,入射角度分别为60°、70°、80°和90°。

1.2 碳纤维电阻定位成像算法原理

电阻定位成像算法的基本思想是将碳纤维上电阻信号的变化量转换为缺陷的空间位置。该算法建立的基础是Cubic 三次插值法理论模型。Cubic 三次插值法的插值函数为

式中: ν为插值点, ν0、 ν1、 ν2、 ν3为4 个连续的节点,t的取值范围为[0, 1]。通过MATLAB 程序实现电阻定位成像算法。首先,以无缺陷结构中的信号为基准,该组信号包含x1~x4、y1~y4共8 条通路上的电阻值。冲击载荷作用后,采集的信号为损伤信号,通过损伤信号R与健康信号R0做差后的比值可得到电阻变化率 α,即

为了得到电阻变化率的分布,对结构进行M×N个网格离散。对于任意M×N网络的等效电阻,运用“递归-变换(RT)”方法对其求解,详见文献[20-21],主要步骤为:(1)在3 个连续的同向轴线上建立一个关于电流参数的主矩阵方程;(2)实施对角化矩阵变换,将多元方程降为一维差分方程,给出矩阵的解;(3)实施对角化矩阵逆变换,解出各支路电流的解析式,进而计算节点电位和等效电阻。

1.3 冲击损伤定位算法

通过Keithley 2700 万用电表测量电阻信号。在图2(a) 中,电阻阵列网络节点(xi,yj)(i=1,2,3,4;j=1,2,3,4)处 的电阻信号变化率为对应xi和yj通道上的电阻信号变化。为降低单导电通路上电阻信号的变化对其他通路的影响,取xi和yj通道上电阻信号变化率的较小值,即

图2 损伤定位系统Fig. 2 Damage localization system

在处理电阻信号过程中,引入函数F=1-0.1min(α(xi)-0.015,α(yj)-0.015), 以保证变量值在0 与+∞ 之间变化时,其值的范围始终在0~1 之间,其中0.015 为修正系数。最后将4 × 4 阵列电阻网络节点中的电阻变化率通过Cubic 三次插值法扩展到M×N离散节点中,得到整个结构中电阻信号变化率的分布,其中结构网络中电阻信号变化率最大的节点即为缺陷位置。

损伤定位算法如图3(a)所示,将冲击前后的电阻信号和铜电极片在碳纤维层合板上的坐标值载入Matlab 中,具体分为3 个步骤。

图3 冲击损伤定位算法流程Fig. 3 Damage localization algorithm flow chart

(1)电阻信号处理:首先计算出沿x和y方向共8 条通路上的电阻变化率 (αx,αy); 然后对 (αx,αy)进行判断,若小于零,出现负压阻现象,则取其绝对值;最后引入函数F,对电阻信号进行处理,并将数据赋值到4 × 4 矩阵Z0中。

(2)结构定位:首先对碳纤维复合材料层合板结构进行网格离散,分割为6 × 6 矩阵单元Z1,将Z0中的数据赋值到Z1中;然后对待检测结构建立直角坐标系,根据载入的电极坐标值将坐标系分割成101 × 101 矩阵Z2;最后采用Cubic 三次插值算法,将Z1中的电阻值扩展到Z2,从而得到整个结构的电阻变化率分布。

(3)损伤云图绘制:使用Surf 函数绘制损伤云图,标注损伤程度、等高线,得到损伤中心点。

2 结果与讨论

2.1 基于碳纤维自身电阻的冲击损伤定位

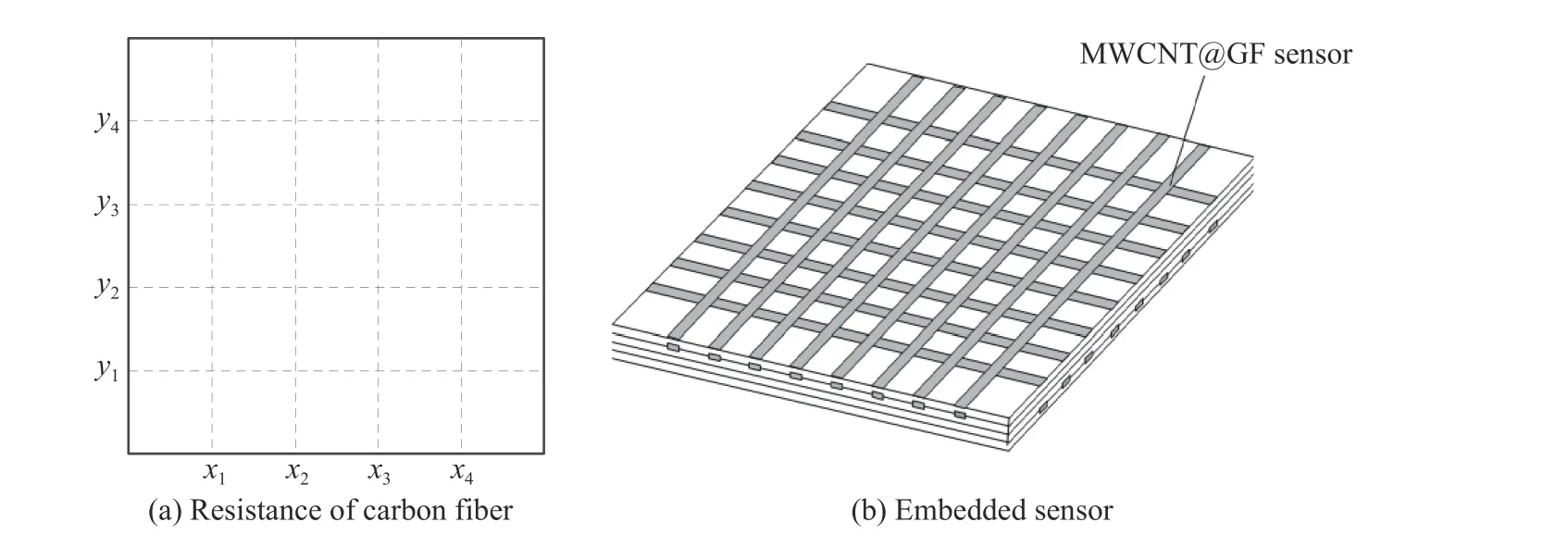

图4 和图5 分别为碳纤维层合板在50 和80 J 冲击能量(Ei)下的变形-时间、接触力-时间、冲击速度-时间与冲击速度-变形曲线。

图4 冲击能量为50 J 时碳纤维/环氧树脂复合材料层合板的冲击特性Fig. 4 Characteristics of the CFRP laminates in the low-velocity impact test at impact energy of 50 J

图5 冲击能量为80 J 时碳纤维/环氧树脂复合材料层合板的冲击特点Fig. 5 Characteristics of the CFRP laminates in the low-velocity impact test at impact energy of 80 J

从图4 和图5 可以看到,2 mm 厚的试件在50 J 冲击能量下的变形随冲击时间的增加而增大,25 ms时达到最大,最大变形为34.7 mm。接触力在达到最大值3.52 kN 后出现一个小平台,这是由于在冲击接触过程中,随着锤头位移的增加,层合板未立即发生脆性断裂,而是在承受一段时间的荷载后才被穿透。当冲击能量达到80 J 时,由于冲击能量的增大,碳纤维发生脆性断裂,因此接触力达到最大值3.42 kN后,平台的持续时间缩短。同时,由于试件不能完全吸收冲击能量,因此冲头在穿透碳纤维板后仍具有1.5 m/s 的速度。在50 和80 J 两种冲击能量下,试件均被完全穿透,因此所达到的最大接触力即为试件的最大承载力。对于6 mm 厚的试件,当冲击能量为50 J 时,达到最大变形后,冲头速度变为负值,说明冲头发生了回弹现象,碳纤维板并未被穿透,而是在11.5 kN 的最大接触力作用下层合板表面形成了凹痕。当冲击能量达到80 J 时,试件仍未被完全穿透,但是最大变形达到8.6 mm,说明层合板已经出现层间分层、基体破坏以及纤维断裂等损伤。

图6 显示了利用碳纤维自身电阻对碳纤维/环氧树脂层合板损伤定位的结果。为便于理解,定位图中同时标出了冲击区域出现损伤的概率(P)。从图6 中可以看出,利用碳纤维自身电阻,可对不同能量冲击下不同厚度层合板的冲击损伤进行定位。表1 列出了实际损伤位置与预测损伤位置的比较结果。由表1 可知,上述所有工况下基于碳纤维自身电阻的冲击损伤定位的误差均在5%以内,证明该算法具有很高的定位精度。

表1 利用碳纤维自身电阻得到的实际损伤与预测损伤位置的比较Table 1 Comparison between the damage localizations in the real and predicted results by the carbon fibers themselves

图6 基于碳纤维自身电阻的碳纤维/环氧树脂复合材料冲击损伤定位结果Fig. 6 Impact damage localization in the CFRP laminates by the carbon fibers themselves

2.2 MWCNT@GF 传感器电阻信号变化特征

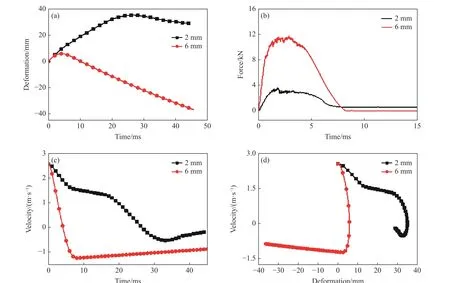

图7 为玻璃纤维/环氧树脂复合材料试件在不同冲击角度( θ0)下的损伤形貌。为了展示试件受冲击后的损伤行为,试件损伤中心处与锤头直径相同的区域用红色线圈标出,线圈的直径与冲头直径相同。从图7 中可以看出,随着冲击角度的增大,玻璃纤维/环氧树脂复合材料受冲击中心附近的损伤面积越来越大,4 种角度冲击下层合板均被穿透。由此可知,玻璃纤维/环氧树脂复合材料试件的损伤随着冲击角度的增大越来越严重。不同入射角度的冲击载荷造成埋入玻璃纤维/环氧树脂复合材料试件内部的MWCNT@GF 传感器产生不同程度的损伤。低速冲击载荷作用破坏了MWCNT 在玻璃纤维表面的黏附状态,致使MWCNT 从玻璃纤维纱线中剥离,进而破坏了不同MWCNT 材料之间的导电通路,导致电阻进一步升高。同时,由于电子隧道效应,冲击载荷形成的裂纹尖端破坏了不同MWCNT 之间的搭接状态,MWCNT 之间的接触电阻由隧道电阻取代,导致电阻进一步升高。

图7 试件在不同冲击角度下的损伤形貌Fig. 7 Damage morphology of specimens under various incident angles

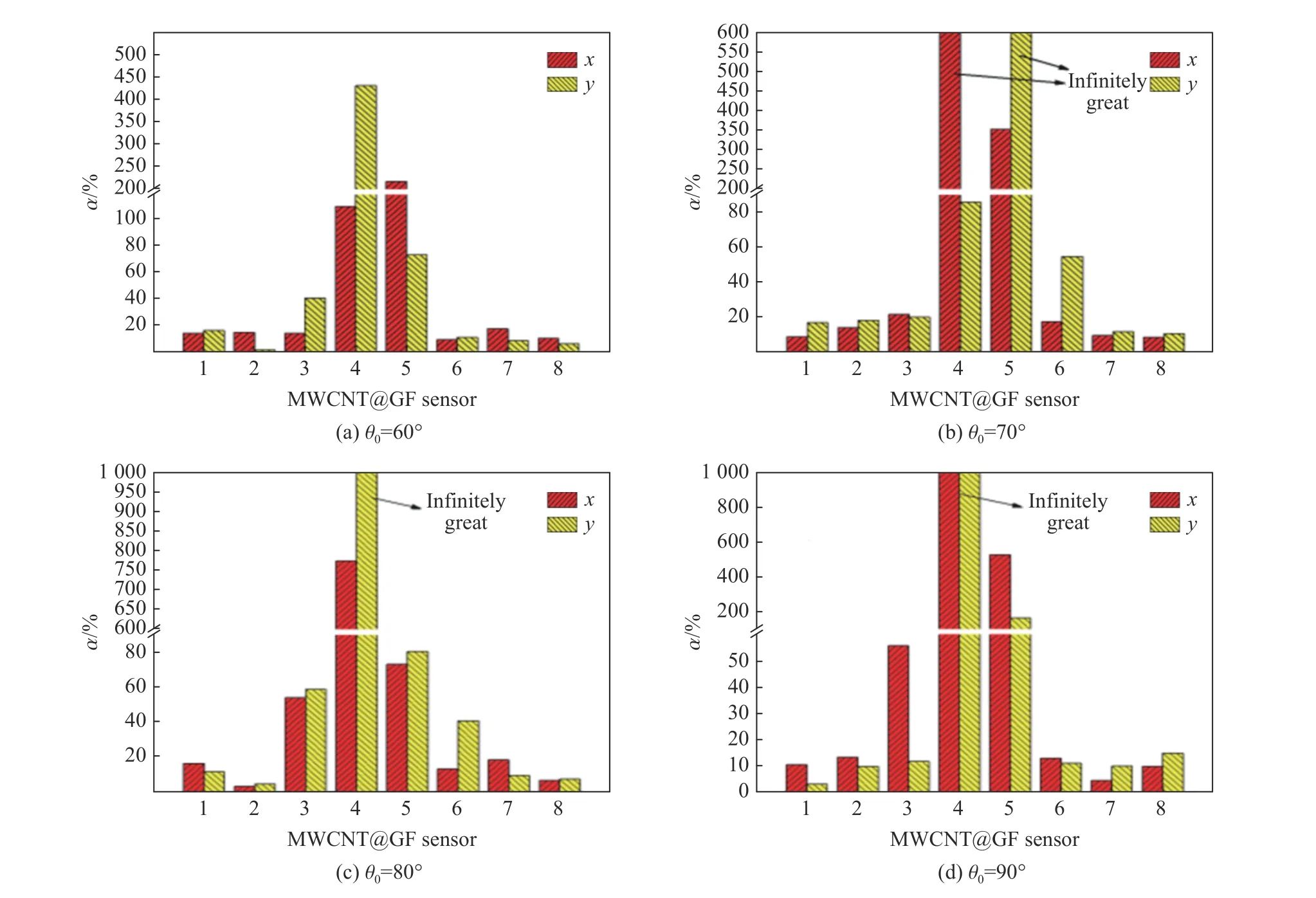

图8 显示了冲击后层合板中传感器电阻增长率( α)的变化情况。如上所述,冲击造成冲击中心及周围MWCNT@GF 传感器产生损伤,导致电阻增大。随着冲击角度的增大,电阻增长率增大。在4 种冲击角度的冲击下玻璃纤维/环氧树脂复合材料层合板均被穿透,因此在冲击中心处即沿x和y方向第4 和第5 个传感器的电阻增长率均出现大幅增加,其中冲击角度为70°时沿x方向的第4 个传感器和沿y方向的第5 个传感器、冲击角度为80°时沿y方向的第4 个传感器、冲击角度为90°时沿x方向的第4 个传感器和沿y方向的第4 个传感器的电阻增长率均达到无穷大,说明MWCNT@GF 传感器已被完全拉断。

图8 不同冲击角度下传感器测得的电阻增长率Fig. 8 Resistance increment ratio of specimens under various incident angles

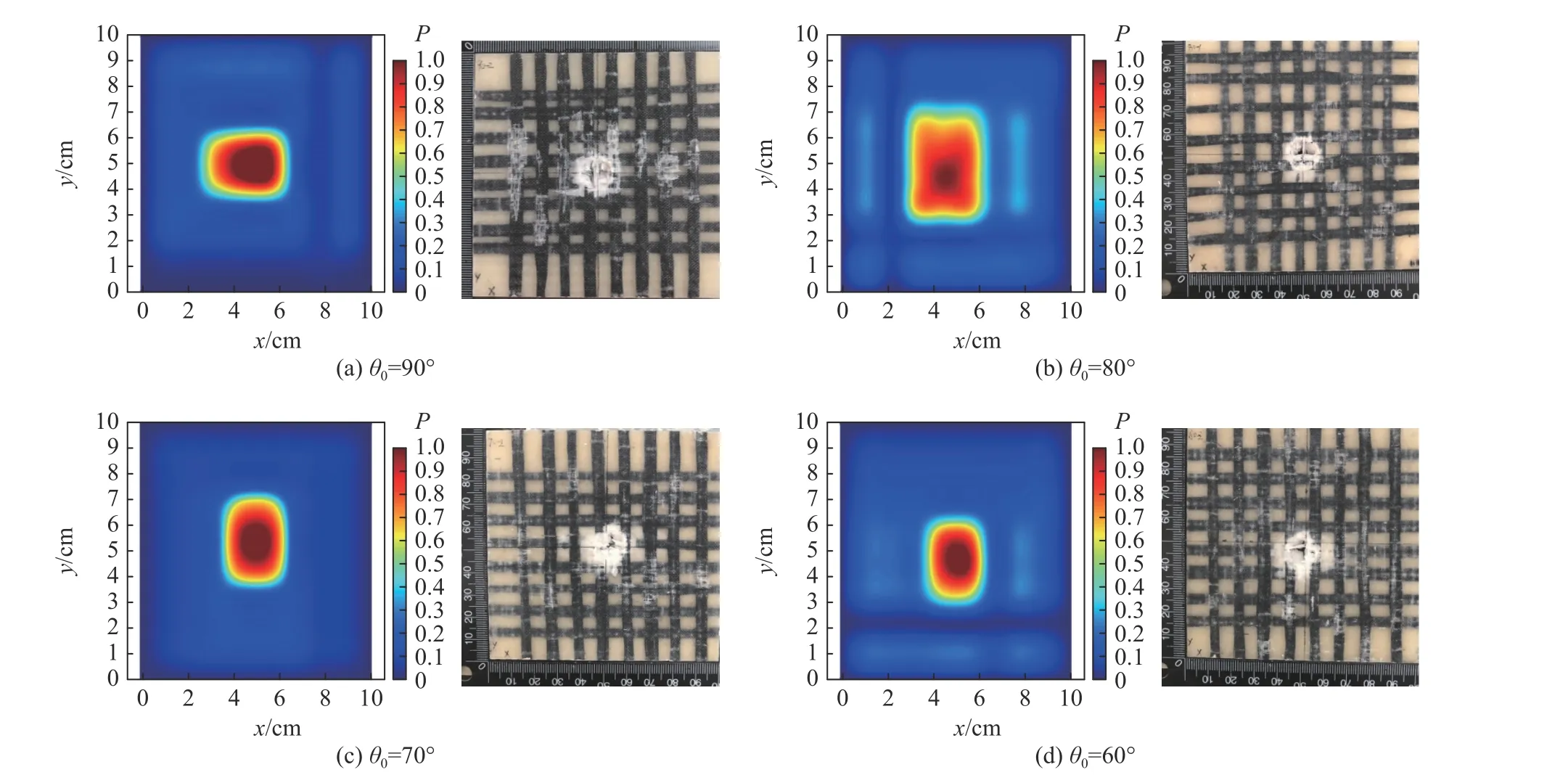

2.3 基于埋入式MWCNT@GF 的冲击损伤定位

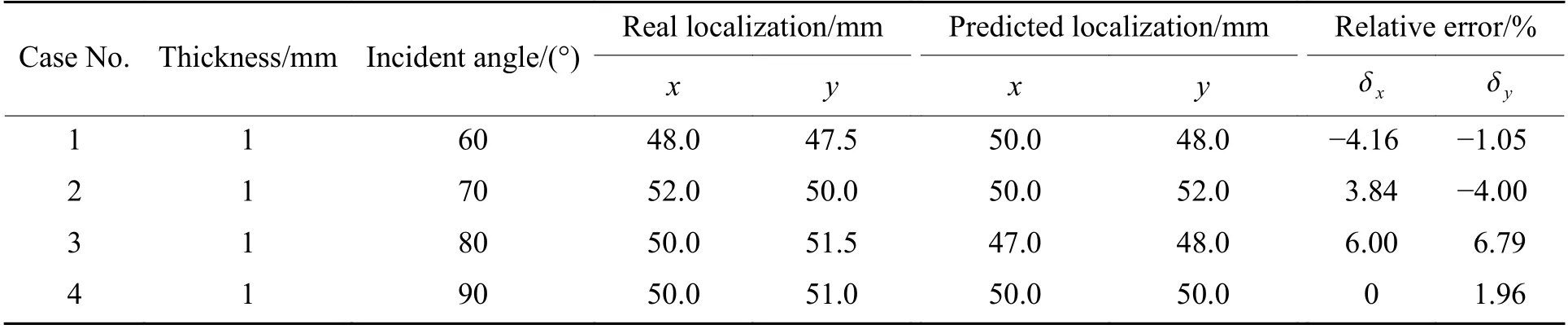

图9 显示了不同冲击角度下基于埋入式MWCNT@GF 传感器的玻璃纤维/环氧树脂复合材料冲击损伤形貌和定位结果。从图9 中可以看到,随着冲击角度的增大,试件损伤的严重程度增大,该现象在损伤定位结果中也得到了验证。表2 给出了冲击损伤定位误差。从表2 中可以看出,在不同的冲击角度下基于埋入式MWCNT@GF 的玻璃纤维/环氧树脂复合材料冲击损伤定位误差均保持在7%以内,说明该算法具有很高的冲击损伤定位精度。

表2 利用埋入式MWCNT@GF 得到的实际损伤与预测损伤位置的比较Table 2 Comparison between the damage localizations in the real and predicted results monitored by the embedded MWCNT@GF sensor

图9 不同冲击角度下基于MWCNT@GF 埋入式传感器的复合材料冲击损伤定位结果Fig. 9 Damage localization results by the MWCNT@GF sensors of specimens under various incident angles

3 结 论

针对连续碳纤维和玻璃纤维增强环氧树脂两类典型的复合材料结构,开展了复合材料冲击损伤定位研究,得到如下结论。

(1)对于碳纤维增强树脂基复合材料,利用碳纤维复合材料层合板自身优异的导电性,结合编写的冲击损伤定位算法,可以实现2 和6 mm 厚层合板在50 和80 J 冲击能量下的冲击损伤定位,沿着层合板x和y方向的最小定位误差分别为1.01%和0.97%。

(2)设计并制备了MWCNT@GF 传感器,并将MWCNT@GF 传感器有效嵌入层合板中形成原位传感网络,该传感器可以实现对不导电玻璃纤维基复合材料的冲击损伤定位。

(3)针对不导电的玻璃纤维/环氧树脂基复合材料层合板,采用嵌入MWCNT@GF 传感器的方法,可以较准确地定位不同冲击角度(60°~90°)下的损伤位置,采用该方法得到的冲击损伤定位在x方向基本吻合,y方向的最小定位误差为1.05%。