钢铁热镀锌层虫胶-无机盐复合钝化膜处理及耐蚀性研究

2021-10-09管忠春赵庆虚潘艳芝马丽波王胜民

管忠春,赵庆虚,潘艳芝,马丽波,王胜民,*

(1.云南通海方圆工贸有限公司,云南 玉溪 652700;2.昆明理工大学材料科学与工程学院,云南 昆明 650093)

钢铁作为重要的结构材料,被广泛应用于国民经济的各个领域,同时钢铁的腐蚀问题也日益突出。据调查分析,钢铁腐蚀对汽车工业造成的直接损失一年就高达 300亿元人民币[1],间接损失更是难以统计,这促进了金属防护技术的迅速发展。热镀锌层因具有优异的耐蚀性,在家电、船舶、汽车、钢结构等领域得到广泛应用[2]。镀锌层与钢材之间存在较大的电位差[3],潮湿环境中易发生微电池反应,在镀锌层表面生成白色腐蚀产物(俗称“白锈”),影响镀锌层外观质量,同时削弱了镀锌层的耐腐蚀性能。为此,业界采用钝化技术以防止镀锌层白锈的产生。常见的钝化工艺包括铬酸盐钝化和无铬钝化。含铬钝化液因具有毒性而逐渐被限制应用,无铬钝化技术则受到青睐,部分性能优异的无铬钝化工艺已被逐渐推广应用[4]。目前已研发的无铬钝化技术包括单一有机钝化、单一无机钝化及有机-无机复合钝化[5],但总体而言,镀锌层的无铬钝化是行业未来发展的方向。鉴于此,本文以硅酸钠为主要成膜物质,添加适量虫胶溶解液,配制了硅酸钠-虫胶复合钝化液,对热镀锌层进行了钝化处理,并分析了复合钝化膜的组织形貌及耐腐蚀性能,以期促进镀锌层绿色钝化的应用和发展。

1 实验

1. 1 工艺流程

基材为60.0 mm × 40.0 mm × 2.5 mm的Q235B钢板,热镀锌所用锌锭为0#电解锌锭。

工艺流程为:高温脱脂(200 ℃,1 h)→酸洗除锈(30%的工业盐酸)→漂洗2道→助镀→烘干→浸镀(450 ℃,1.5 min)→水冷→漂洗→钝化→干燥(风干)。

助镀剂为传统的氯化锌铵助镀剂(120 g/L氯化铵 + 150 g/L氯化锌),助镀条件为:60 ℃,2 min。

采用浸泡法进行复合钝化处理,钝化液含硅酸钠22 g/L、双氧水70 mL/L、硝酸7 mL/L、正丁醇虫胶溶解液1.5 mL/L,钝化条件为:55 ℃,50 s。制备的钝化膜在文中称为复合钝化膜。同时,试验及测试过程采用未进行任何钝化或封闭处理的基材试样(称为空白试样)、传统硅酸钠钝化膜(称为单一钝化膜)和传统铬酸盐钝化膜(称为铬酸盐钝化膜)作为对比。

1. 2 测试方法

采用钨灯丝扫描电镜(SEM)分析钝化膜的表面形貌,并采用其附带的能谱仪(EDS)对钝化膜的主要成分及其相对含量进行分析。

采用中性盐雾法评价钝化膜的耐蚀性,仪器为YWXQ-150型盐雾箱,操作按GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行,计算连续喷雾24、48和72 h后试样表面白锈所占面积的百分数。

按GB/T 9791-2003《锌、镉、铝-锌合金和锌-铝合金的铬酸盐转化膜 试验方法》,采用摩擦法测试复合钝化膜与基体之间的结合力,摩擦后肉眼观察钝化膜的磨损和脱落情况,并对摩擦后的复合转化膜样板进行24 h的中性盐雾试验。

采用CS310H型电化学工作站测试钝化膜的Tafel极化曲线和电化学阻抗谱(EIS),介质为3.5% NaCl溶液,温度25 ℃,工作电极为待测试样(工作面积为1 cm2),以铂片作为辅助电极,饱和KCl甘汞电极(SCE)作为参比电极。EIS在开路电路下测试,振幅为5 mV,扫描频率为105~ 10-1Hz;Tafel极化曲线的扫描速率为1 mV/s,电位区间为-1 150 ~ -900 mV。

2 结果与讨论

2. 1 复合钝化膜的微观组织

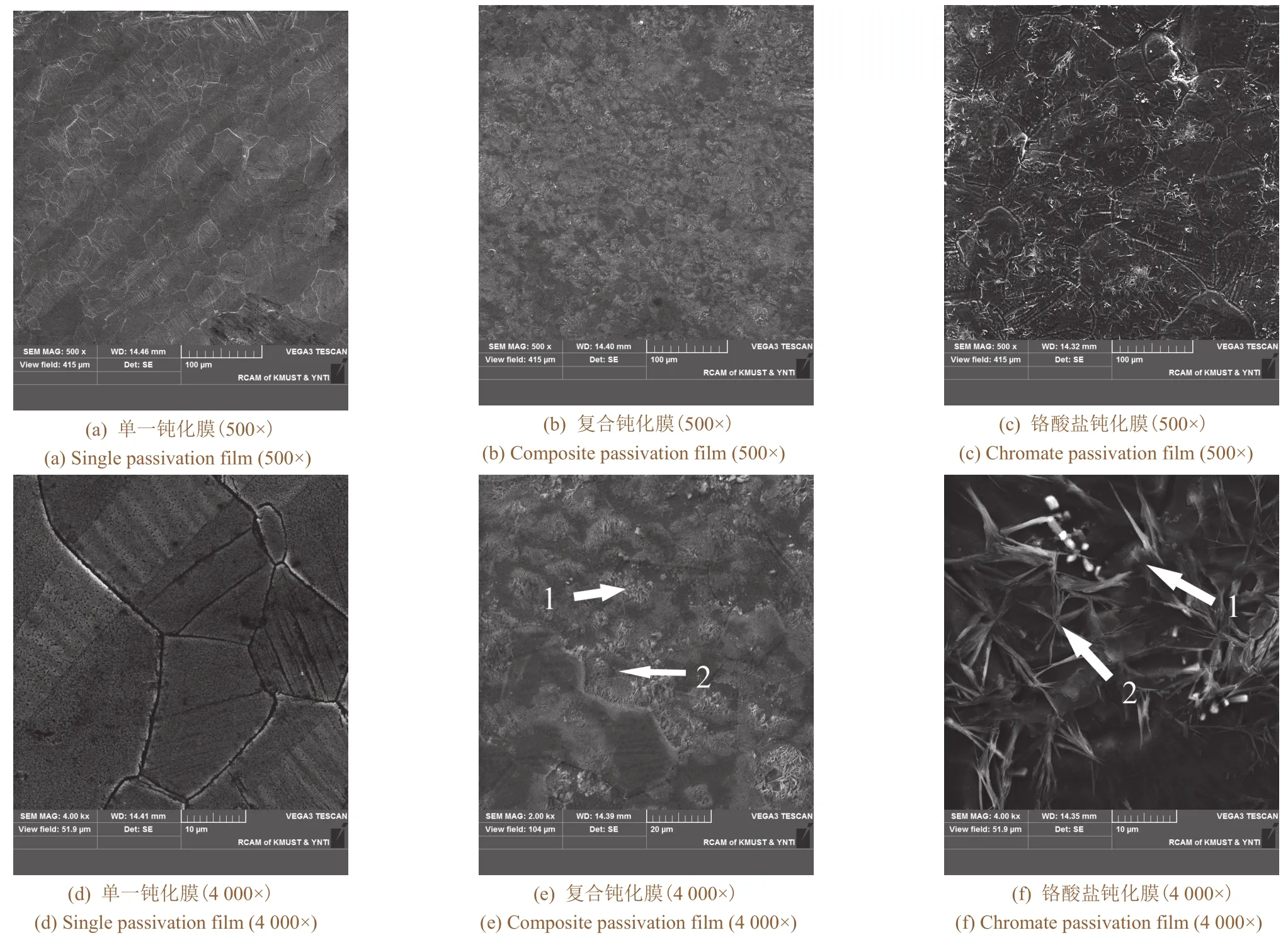

不同类型钝化膜的SEM微观形貌如图1所示。在放大500倍下观察,单一钝化膜分布不均(见图1a),表面存在明显裂纹和孔隙,放大4 000倍时更为明显(见图1d),说明单一钝化膜不能较好地覆盖基体表面。铬酸盐钝化膜在放大500倍下观察时表面存在无规则裂纹(见图1c),它们在腐蚀过程中起到分散电流的作用[6],从而保护钝化膜;放大 4 000倍时观察发现铬酸盐钝化膜表面反而是相对致密的网状结构(如图1f中的1、2所指),盘根错节,犹如树叶静脉[7],使得铬酸盐钝化膜能较好地保护镀锌层。复合钝化膜在放大500倍时发现其表面致密、组织均匀,没有裂纹的存在,但其表面分散有白色细小的颗粒物(见图1b),可能是虫胶-无机盐复合钝化膜形成过程中生成的含虫胶物质;当放大4 000倍时发现有白色织网状物分布在钝化膜表面(如图1e中的1、2所指),说明可能有虫胶树脂分布在钝化膜表面,文献[8]的红外光谱分析结果也证明了这种可能性。

图1 钝化膜的SEM形貌Figure 1 SEM morphology of passivation films

2. 2 复合钝化膜的耐蚀性

2. 2. 1 中性盐雾试验分析

分析表1可知,连续喷雾12 h时空白试样的白锈面积达80%,单一钝化膜超过40%,铬酸盐钝化膜也出现约4.3%的白锈,复合钝化膜没有白锈出现并仍保持光亮外观;连续喷雾24 h时,空白试样已经完全被腐蚀,单一钝化膜和铬酸盐钝化膜层的白锈面积分别超过了 75%和 23%,复合钝化膜层仍然光亮,没有白锈;连续喷雾48 h时,单一钝化膜也完全被腐蚀,铬酸盐钝化膜白锈面积约为50%,复合钝化膜的白锈面积仅约1%,表面光泽稍有减弱;连续喷雾72 h时,连铬酸盐钝化膜也几乎完全腐蚀,复合钝化膜的白锈腐蚀面积仅为5%左右。由此可见,复合钝化膜具有良好的耐盐雾腐蚀性能和表面光泽保持度。

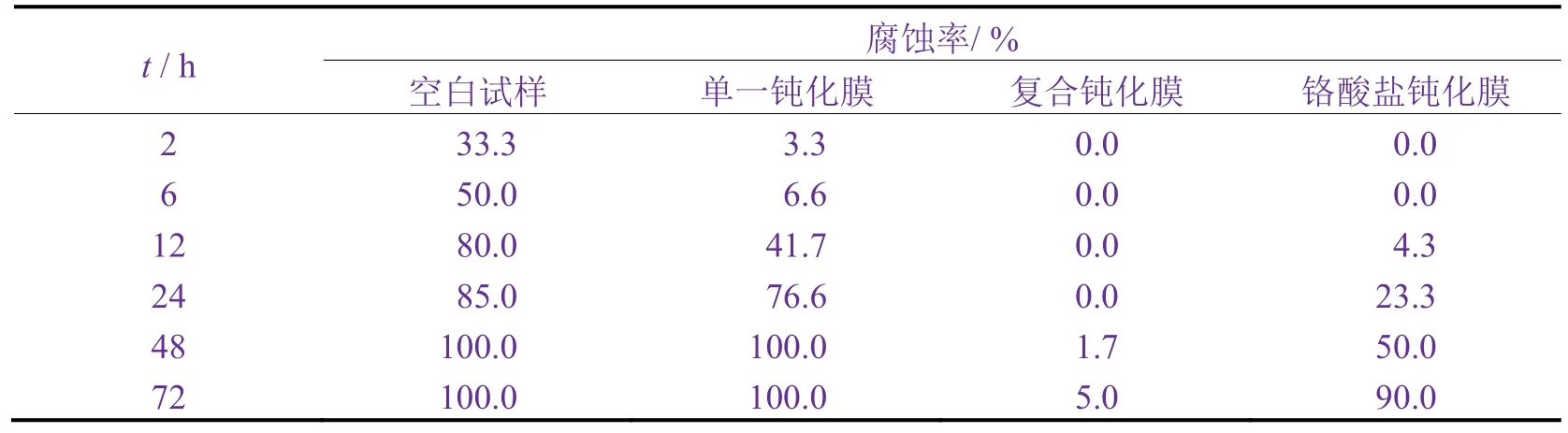

表1 钝化膜中性盐雾测试结果Table 1 Neutral salt spray test results of passive films

2. 2. 2 附着强度测试

手持无砂橡皮轻擦复合钝化膜表面10次后,肉眼观察钝化膜没有磨损和脱落,其表面无肉眼可见的微粒,也不存在因钝化膜脱落而露出基体的情况,故复合钝化膜具有较好的附着力。对经过摩擦的复合钝化膜试样进行连续盐雾试验12 h时发现,摩擦后的复合钝化膜表面没有出现白锈。由此可以推断,当镀锌层浸没于钝化液中时,在酸性条件下基体与钝化液之间发生了反应,基体表面镀层与钝化膜结合在一起,因而复合钝化膜具有足够的附着强度。

2. 2. 3 电化学极化分析

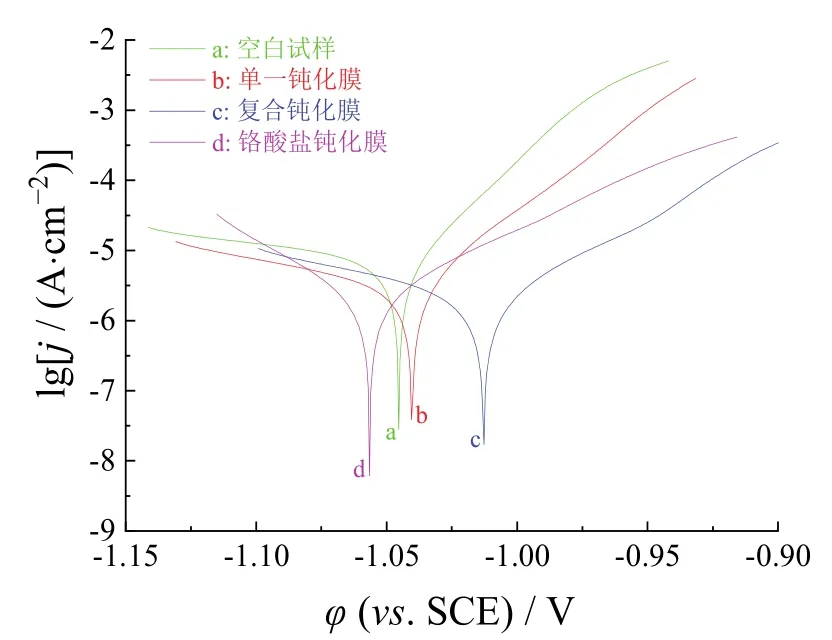

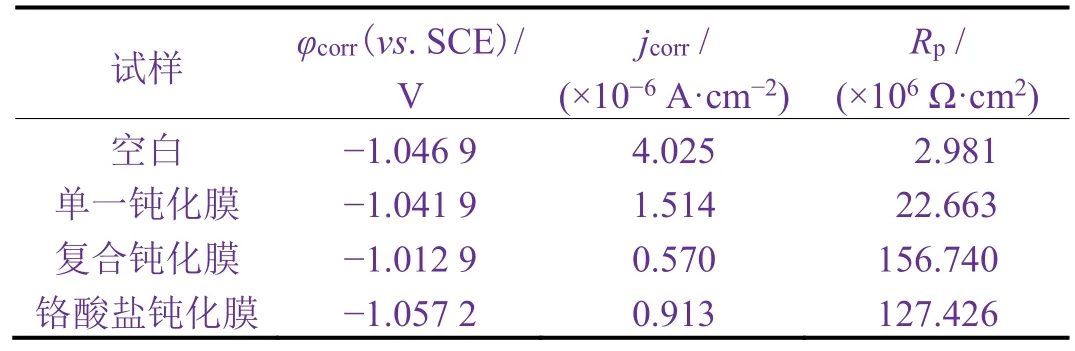

不同试样的Tafel极化曲线如图2所示,电化学极化参数见表3。分析发现,复合钝化膜的腐蚀电位较空白试样和单一钝化膜分别正移 35 mV和 30 mV,说明复合钝化膜对腐蚀介质起到了一定的抑制作用;另外,铬酸盐钝化膜的腐蚀电位并没有正移,可能是因为本试验过程获得的铬酸盐钝化膜较薄。对比腐蚀电流密度发现,空白试样、单一钝化膜、铬酸盐钝化膜、复合钝化膜的腐蚀电流密度依次降低,其中复合钝化膜的腐蚀电流密度最低,较空白试样降低了一个数量级;同时,复合钝化膜的极化电阻分别是空白试样和单一钝化膜的52.6倍和6.9倍,说明添加虫胶后的复合钝化膜有效地阻碍了腐蚀电流的传递,延缓了腐蚀过程的电荷转移,抑制了镀锌层的溶解。

图2 不同试样的Tafel极化曲线Figure 2 Tafel polarization curves of different samples

表2 不同试样的Tafel极化参数Table 2 Data of Tafel polarization for different samples

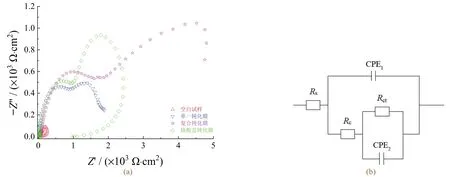

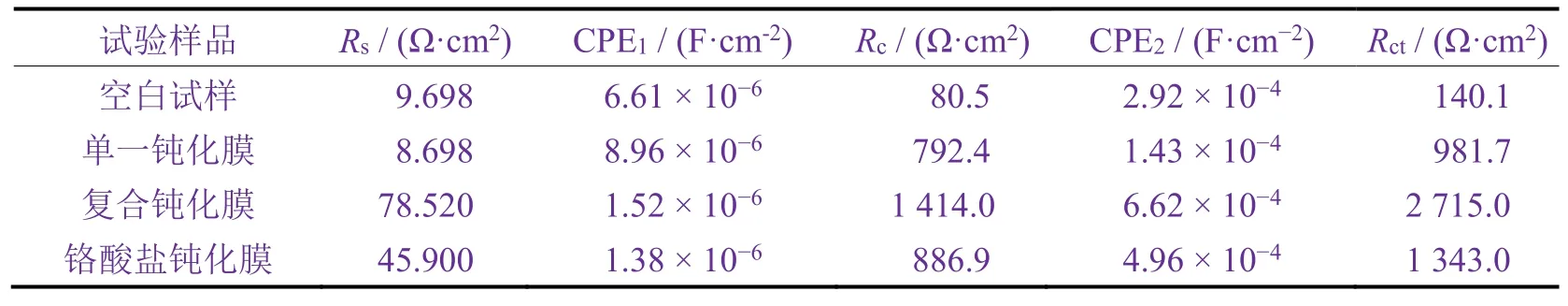

2. 2. 4 电化学阻抗谱分析

图3是钝化膜的Nyquist图及阻抗拟合等效电路图(其中Rs表示溶液电阻,CPE1、CPE2分别代表钝化膜电容和双电层电容,Rc表示钝化膜电阻,Rct表示腐蚀反应电荷转移电阻),表3列出了拟合的等效电路参数。分析发现,铬酸盐钝化膜和复合钝化膜的阻抗较空白试样有较大的提高,在低频端和高频端,复合钝化膜分别出现了一个容抗弧,低频容抗弧对应于电荷转移的阻碍能力,高频容抗弧对应于膜层的保护作用。实验结果说明复合钝化膜对腐蚀介质的阻碍能力增强。比较复合钝化膜和空白试样、单一钝化膜试样的电容CPE1与电阻Rc可知:复合钝化膜的阻抗增加而电容减小,说明复合钝化膜中虫胶的引入对基体表面的微孔和划痕具有填充和覆盖作用,有效地抑制了电化学腐蚀。

图3 不同试样的Nyquist图(a)及拟合等效电路图(b)Figure 3 Nyquist plots (a) of different samples and equivalent circuit diagram (b)

表3 钝化膜的电化学阻抗谱的拟合结果Table 3 Fitting results of EIS of passivation films

3 结论

(1) 虫胶-无机盐复合钝化膜表面均匀致密,分布有白色织网状物质。

(2) 与空白试样、单一硅酸盐钝化膜和铬酸盐钝化膜相比,复合钝化膜中虫胶的引入能够有效抑制电化学腐蚀,提高钝化膜的耐蚀性。