槽形反循环PDC刮刀钻头设计与应用

2021-09-29张永星

巫 刚,张永星

(大庆钻探工程公司钻技一公司钻头厂,黑龙江大庆163461)

1 概述

反循环钻井是指钻井液从井筒环空流入,经钻头、钻具内孔返出的一种钻井工艺,具有减少地层漏失、延长泥浆泵使用寿命、井控灵活等优点,目前反循环钻井工艺已在大庆油田表层钻井中推广应用。

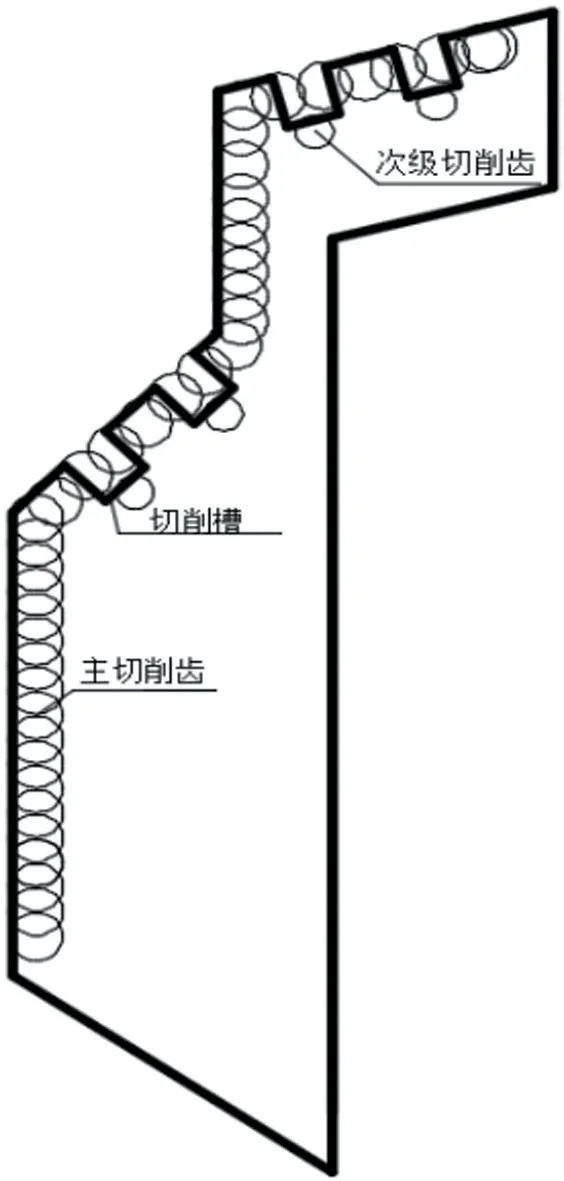

大庆探区表层井钻井作业地层主要是明水组,岩性以泥岩、泥页岩、粉砂岩、砂岩、砂砾岩为主。常规反循环钻头的切削齿采用连续布置的方式进行径向布齿设计,钻头在使用过程中出现了如下问题:一是钻头在钻井过程中工具面不稳定,需要频繁调整,延长钻井作业时间;二是钻头不能有效钻进,机械钻速太低;三是钻头磨损严重,造成钻头提前失效。因此,为了提高钻头在表层井作业中的机械钻速,提高钻头稳定性并延长钻头的使用寿命,需要针对表层井反循环钻井的作业特点和地质情况对反循环钻头结构进行优化设计,设计了一种新型的槽形反循环PDC刮刀钻头(见图1)。

图1 槽形反循环PDC刮刀钻头结构

2 钻头优化设计

2.1 刀翼轮廓设计

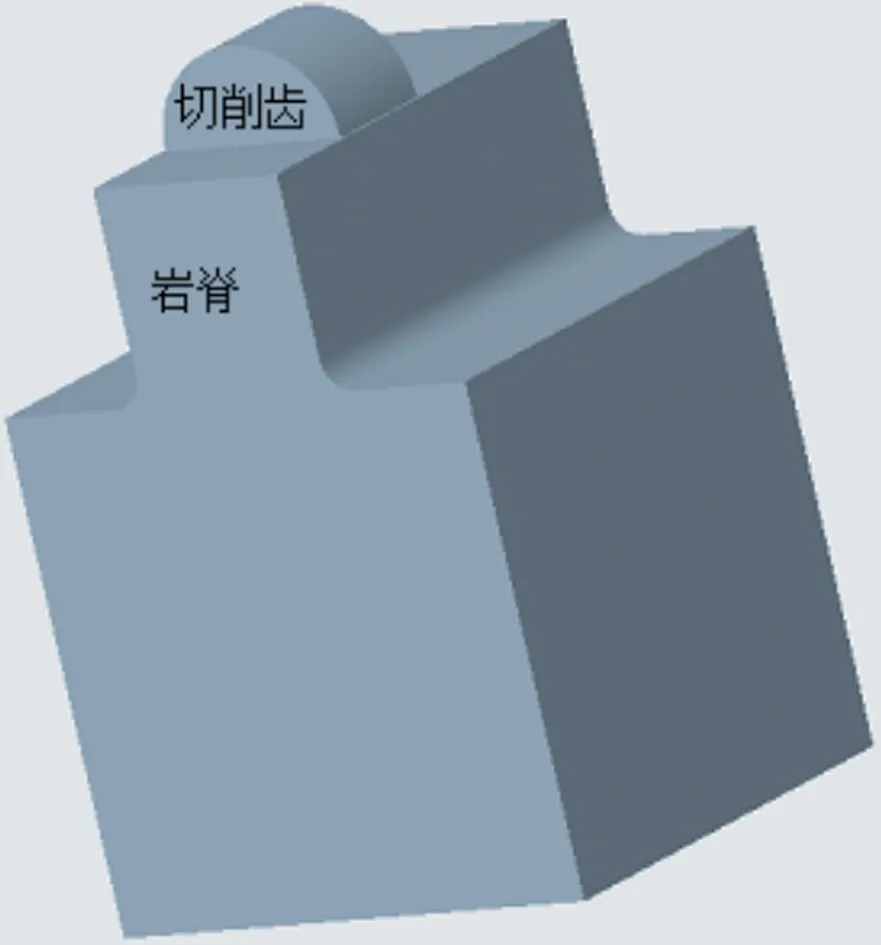

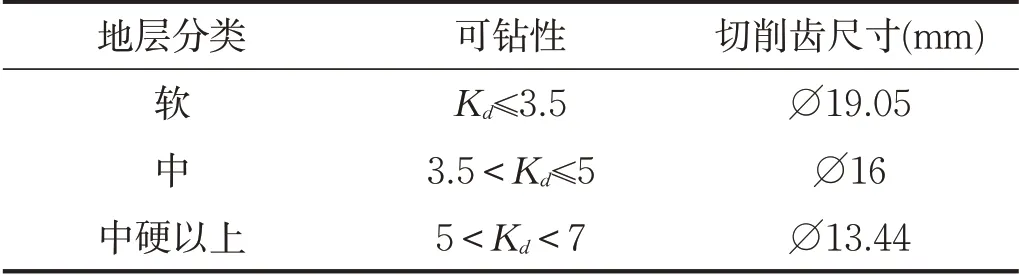

井底岩石的形状对于钻头的破岩效率影响较大,为了提升钻头的破岩效率、抑制钻头的横向振动,对钻头刀翼轮廓形状进行了优化设计,将其设计为台阶式不连续凹槽结构(见图2),凹槽布置在钻头刀翼的合适位置,并贯通刀翼,在凹槽的底面布置次级切削齿。具有这种刀翼形状的钻头在破岩时会在井底相应位置形成凸起的岩脊(见图3),岩脊自身的强度显著下降,易发生破碎,形成大尺寸岩屑,从而达到降低钻头功耗、提高机械钻速的目的。同时,由于井底岩脊的存在,当钻头向某一个方向发生偏移时,岩脊对切削齿产生一个与钻头偏移方向相反的阻力,抑制钻头的横向移动,从而增强钻头的稳定性。

图2 钻头刀翼轮廓及径向布齿设计

图3 岩脊模型图

2.2 切削结构设计

钻头的切削结构设计主要包括切削齿尺寸的选择、布齿密度的选择、切削齿分布设计、切削齿工作角度设计等。

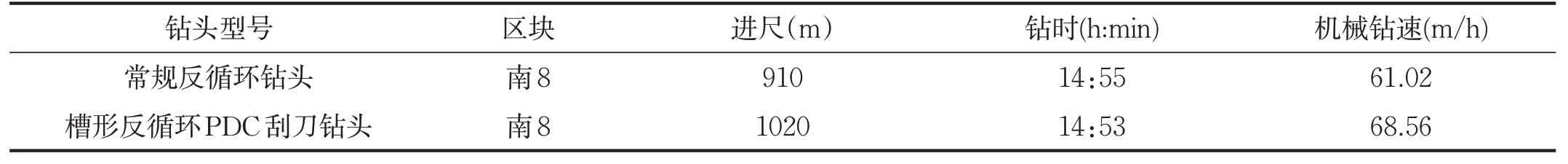

(1)切削齿尺寸及布齿密度的选择。不同尺寸的切削齿适用于不同硬度的地层,为了使钻头设计人员能更好地选择切削齿,根据经验和现场实践,建立了地层可钻性等级和切削尺寸的关系,见表1。基于大庆探区表层井段的地质特点,为了提高钻头的破岩效率,同时在兼顾钻头耐磨性前提下,新型钻头的主切削齿选用1913复合片,次级切削齿选用1308复合片,布齿密度采用中等密度布齿设计。

表1 切削齿尺寸与地层可钻性的经验关系

(2)切削齿分布设计。钻头切削齿的分布设计的目的是合理地把切削齿布置在钻头表面,使之磨损均匀。切削齿分布设计的具体步骤为:确定刀翼数量、设置最小布齿间隙和布齿顺序,以同一刀翼上相邻切削齿互不干涉为原则,以直线方式布置切削齿,综合考虑水力清洗和力平衡,优化布齿方案(径向布齿图见图2)。

(3)切削齿工作角度设计。钻头切削齿后倾角的大小决定了切削齿攻击地层的能力,大的后倾角可以增强钻头的抗冲击能力和抗研磨能力,小的后倾角可以提高机械钻速。钻头的后倾角设计需要考虑其对钻头切削效率的影响,钻头的后倾角越大,钻头的轴向切削能力和侧向切削能力会降低。综合考虑钻头的吃入能力和使用寿命等因素,新型钻头切削齿的后倾角设计为15°~20°。

钻头切削齿侧转角的作用是使切削齿在切削地层时,对齿前岩屑产生侧向推力,使岩屑向钻头外缘移动,防止钻头泥包。为了增强钻头的排屑能力,将切削齿的侧转角设计为0°~10°。

(4)钻头力平衡设计。常规反循环钻头在钻进过程中出现的工具面不稳、钻头漂移等现象是由钻头稳定性差造成的,钻头的振动是其稳定性差的主要表现形式。钻头的横向振动是由钻头的涡动导致,而钻头的欠平衡力是引起钻头涡动的主要原因。通过合理的布齿设计,可以有效地控制钻头欠平衡力的大小。

切削齿的受力是由其在钻头上的空间位置决定的,而切削齿的空间位置是由以下因素来决定的:径向位置、周向角度、法向角、后倾角、侧转角、切削齿出露高度等。通过对切削齿布置的优化设计,将新型钻头的欠平衡力控制在钻压的5%以内,保证了钻头的稳定性。

2.3 保径结构设计

常规反循环钻头在使用过程中存在保径部分过度磨损的问题,为了解决这一问题,将保径结构设计为双级保径结构,保径段长度分别为98mm和189mm,保径段全覆盖布置1913保径切削齿。这一设计既解决了钻头保径部分过度磨损的问题,又保证了井壁质量。

针对设计方案,使用Creo软件进行钻头的可视化建模,输出三维模型,利用数控火焰切割机和DMU80P五轴数控加工中心加工刀翼,确保加工质量和精度符合设计要求,通过钎焊和CO2气体保护焊工艺进行焊接,生产出新型钻头成品(见图4)。

图4 槽形反循环PDC刮刀钻头成品

3 现场应用

2020年新型的槽形反循环PDC刮刀钻头在杏8区块进行了现场试验,单只钻头能完钻10口井,钻头进尺1020m,平均机械钻速68.56m/h,试验数据见表2。现场试验表明新型反循环PDC刮刀钻头与常规反循环钻头相比,平均机械钻速提高了7.54m/h,钻头进尺增加了110m,钻头起出后发现该钻头正常磨损,钻头的综合性能满足钻井公司的作业需求。

表2 槽形反循环PDC刮刀钻头现场试验数据表

4 结论

通过对反循环PDC刮刀钻头的剖面形状、布齿技术、保径结构等进行优化设计,能有效提高钻头的机械钻速、增强钻头的稳定性和抗研磨性。槽形反循环钻头与常规反循环钻头相比,钻头进尺和机械钻速有了大幅提高,钻头在钻进过程中工具面稳定,具有很高的推广价值。