一种新型重型钢轨接头设计与力学性能试验研究

2021-09-28程林严加宝黄明俊

程林,严加宝,黄明俊

(1.天津市北洋水运水利勘察设计研究院有限公司,天津 300452;2.天津大学建筑工程学院,天津 300350;3.中交第一航务工程勘察设计院有限公司,天津 300222)

0 引言

作为码头门机支撑系统的“钢轨”是联系上部机械设备和下部码头结构的重要港口设施,公开文献[1-4]的调查和报道显示,码头连续无缝钢轨损伤断裂的情况较为普遍,而钢轨在接头处的伤损量占伤损总数的50%耀60%。由于接头损伤断裂产生的维修维护成本占到钢轨维护总成本中的40%左右,笔者近年对码头钢轨断裂进行了一系列的相关试验和分析研究[2-3],钢轨接头作为连续无缝长轨中的“薄弱”部位,通过优化接头结构形式和连接方式可以有效改善钢轨断裂的影响,降低日常维护的成本和设备运营的安全风险。

钢轨伸缩缝接头是根据钢材热胀冷缩和焊接工艺的影响确保长轨温度变形而设置的一种接头,是码头无缝钢轨设计中的一种结构性接头,接头设置的间距受接头形式、环境温差等因素影响,现行设计图集中给出的接头形式主要有平接头、斜接头、Z字形接头、凸字形接头等接头形式[5-6],工程应用存在诸多利弊。本文结合工程实际需求和伸缩缝接头力学行为分析,参考“保险丝”的理论概念[7-10],研究提出一种力学性能好、可更换、易于安装和拆卸的新型轨道接头装置,通过室内试验与数值模拟分析的方式对其力学性能、结构尺寸、安装方式进行研究和设计,确定和给出了接头装置结构设计的最优技术参数,为解决码头钢轨接头断裂问题提出了一种有益的探索和解决方案。

1 新型轨道接头设计

1.1 概念及工作原理

钢轨伸缩缝接头是释放钢轨温度应力和变形的构造设计,同时也是保障轮压荷载水平传递的过渡结构,是钢轨受力的薄弱部位。为了达到减少维修工作面、便于拆卸与安装、减少维修时间、降低维修成本的目的,将接头设计成一种可更换的简易装置非常有必要。

美国学者率先提出保险丝节点概念[9-10],文献[7-8]将保险丝接头的概念应用在建筑结构设计中。具体设计原理是:

1)设计过程中,基于受力分析,人为对易损伤位置进行承载力削弱,将结构物损伤集中于该节点处;

2)该保险丝节点可拆卸,作为易耗品进行更换,从而实现对结构主体保护,降低结构震后维修成本。

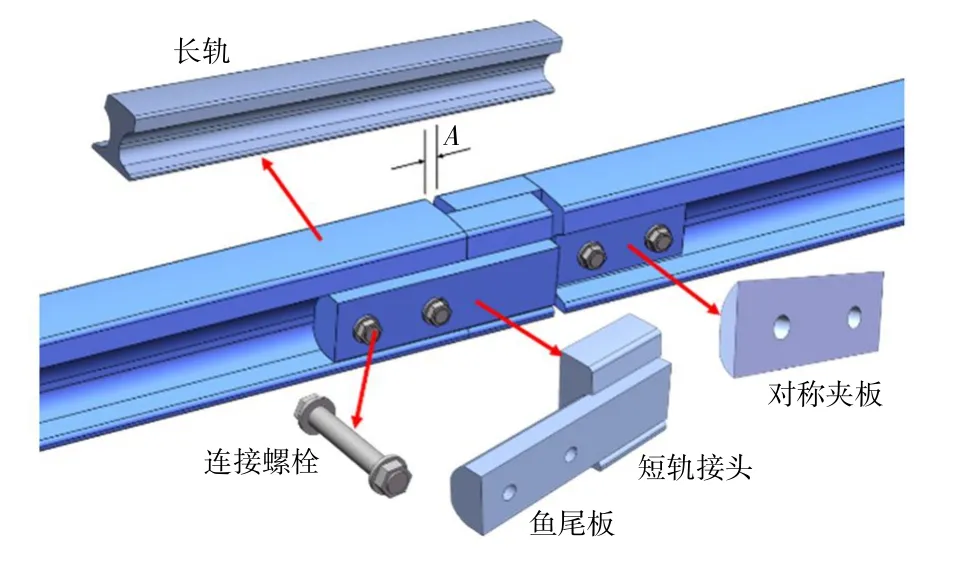

基于以上概念和思路,本研究提出了一种可拆卸的新型保险丝轨道接头,如图1所示。

图1 新型保险丝轨道接头组成Fig.1 Units parts of the new fuse rail joint

具体设计如下:

1)将易损伤接头与长轨进行离散,采取螺栓+鱼尾板形式进行连接,如图2所示。

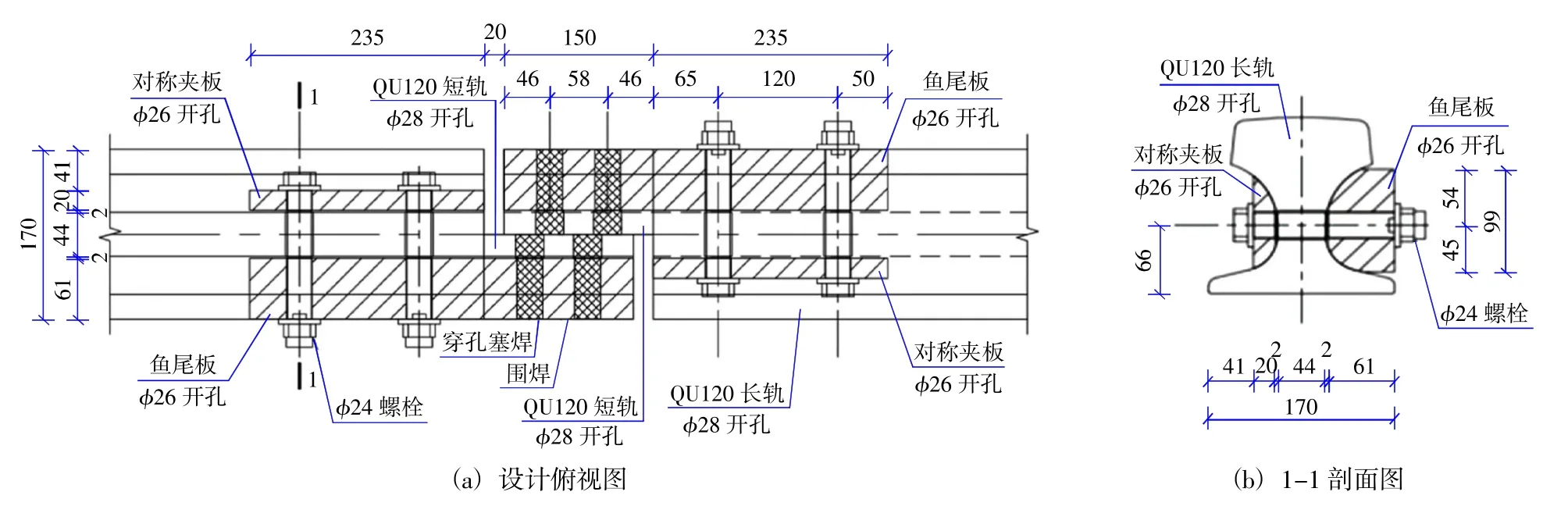

图2 双螺栓连接的新型保险丝轨道接头设计详图Fig.2 Detail design draw of double bolts for the new fuse rail joint

2)短轨处采用“L”形接头构造,短轨接头与长轨之间的伸缩缝宽度A由式(1)确定:

式中:α为钢轨线膨胀系数,按照钢轨产品材料提供,如无,建议取值12伊10-6/益;L为设计长轨长度;Th为夏季轨道安装地钢轨最高温度;Ta为安装维修时当地气温下钢轨温度。

3)短轨与鱼尾板进行焊接,保证两者的完整性且方便连接于长轨。

基于上述设计思路,采用双螺栓连接方式的轨道新型接头设计如图2所示。

1.2 接头模型设计制作

基于上述原理与初步设计,本研究制作了保险丝新型轨道接头物理模型,具体制作过程主要包含以下几个步骤:

1)从钢轨母材上切割制作短轨,满足短轨与长轨母材连续性,同时在短轨轨腰处预留塞焊焊接孔洞。

2)将短轨与连接鱼尾板进行塞焊焊接及边缘角焊缝连接,将鱼尾板与短轨焊接前,在鱼尾板中心预留螺栓孔,以备与长轨进行螺栓连接。

3)将焊接完成后的短轨及鱼尾板与长轨进行连接,本项目试验采用20 mm的伸缩缝。

2 新型轨道接头力学性能试验

2.1 试验装置

试验基座完全按照实际码头工程设计制作足尺寸模型,具体试验设置参见文献[2]所述,典型试验装置如图3所示。

图3 接头测试试验装置示意图Fig.3 Test model for the new rail joint

2.2 试验方案

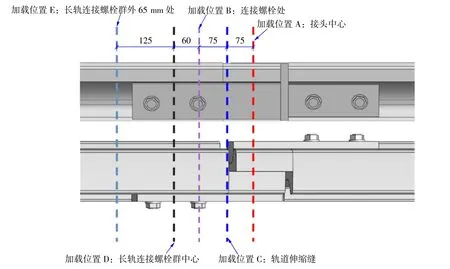

为了研究轨道接头范围内不同位置处的变形和应变响应,采用单轮加载的方式将轮压荷载施加于接头中心处(A)、螺栓处(B)、伸缩缝处(C)、螺栓中间(D)处、接头外(E),5种不同加载工况如图4所示。加载装置采用200 t千斤顶,试验加载采用分级加载(0 t—50 t—0 t—75 t—0 t—100 t)模拟单轮压荷载,每级荷载持续5 min并进行3个加载卸载循环试验。

图4 试验加载工况设置示意图(mm)Fig.4 Schematic diagram of test loading condition setting(mm)

试验中在各加载点对应位置轨身断面处设置应变测点,每个测点布设7组应变片,其中在轨腰处布设5组,2组应变片用于量测钢轨剪切应变,在上翼缘和下翼缘分别布设1组水平应变片,并沿轨道长度方向布置位移计。

2.3 试验结果

2.3.1 荷载-挠度性能

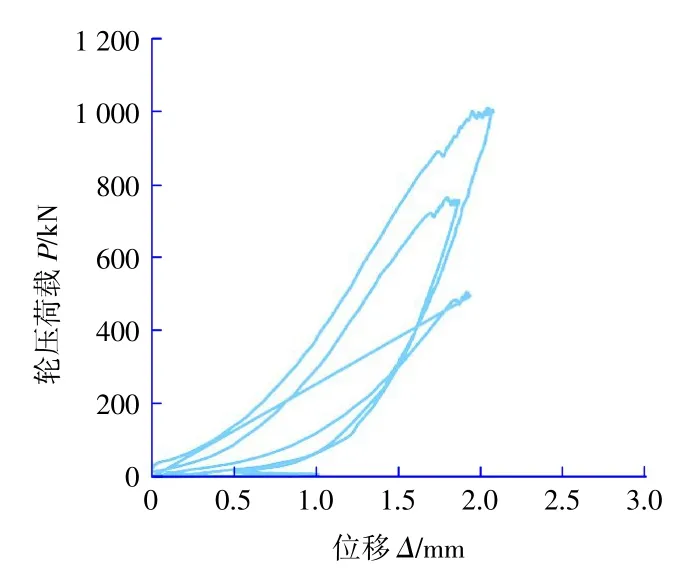

试验测试了单轮加载方式5种工况的挠度数据,其中A工况轮压作用下的荷载-挠度曲线如图5所示,轮压作用下轨道接头钢轨变形包络图如图6所示。

图5 A工况轮压作用的荷载-挠度变形图Fig.5 Load-deflection deformation curves under wheel pressure of testing cases A

图6 A工况轮压作用的轨道接头钢轨变形包络图Fig.6 Envelope diagram of rail deformation of rail joint under wheel pressure of testing cases A

由各工况下荷载-挠度试验曲线分析可得出:

1)每条荷载-挠度曲线均呈现出两个工作阶段,荷载挠度曲线的初期刚度明显小于第二阶段刚度。在加载初期(荷载20~30 t),荷载-挠度曲线呈现出明显的几何非线性,曲线刚度明显随钢轨位移增加而变大,这一阶段荷载-挠度曲线受胶垫板弹性模量及刚度等参数影响较大。

2)随着轮压增大,不同加载点处荷载-挠度曲线呈现出线性行为。在荷载-挠度曲线第二阶段,主要由钢轨弯曲及剪切变形引起,而此时钢轨仍处于弹性工作状态。

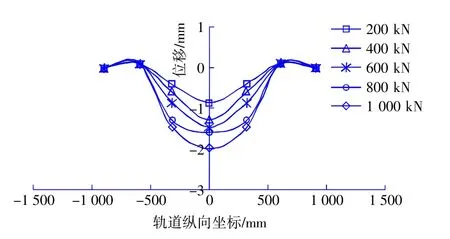

由各工况下钢轨变形包络曲线分析可得出:

1)轮压作用于接头伸缩缝处时,轨道接头挠度远大于接头其它位置。说明轮压作用在伸缩缝处产生最不利变形。

2)轮压作用于接头中心线处轮压作用影响范围最广,作用于接头伸缩缝处次之,作用于其余位置时,轮压影响范围接近。轮压作用影响范围为820~1 200 mm,新型轨道接头一侧的轨道挠度远大于长轨一侧轮压影响范围。

2.3.2 荷载-应变曲线

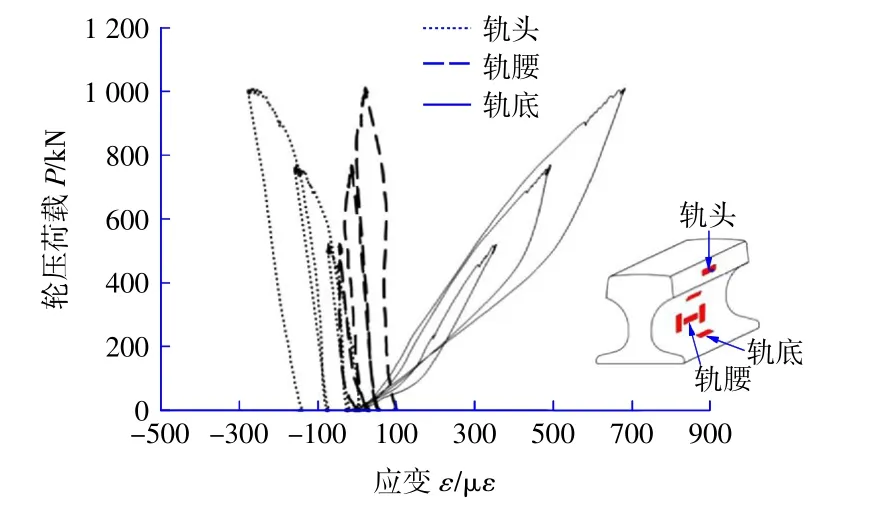

试验测试了5种工况的钢轨轨身应变数据,其中A工况的荷载-应变曲线如图7所示。

图7 A工况轮压作用轨道接头钢轨轨身应变图Fig.7 Strain diagram of rail body of rail joint under wheel pressure of testing cases A

通过各工况下荷载-应变试验曲线统计分析可以得出:

1)100 t轮压作用于轨道接头接缝处呈现出最大轨头受压及轨底受拉应力,分别为762滋着和-536滋着。表明,接缝处为新型轨道接头最为薄弱处,最易损伤。在轮压50 t及100 t作用下,钢轨接头最大拉压应变值均远小于钢轨屈服应变,可见新型接头将由疲劳荷载主导其破坏模式。

2)100 t轮压作用于新型轨道接头中心线处,呈现出第二大轨头及轨底拉压应变。轨头及轨底最大压、拉应变分别为612滋着及-285滋着。表明,轮压作用于接头中心线处时为设计次最不利位置。

3)100 t轮压作用于长轨不同位置时,长轨不同截面最大压、拉应变差别不大,数值均小于400滋着,远小于作用于接缝处拉压应变。

3 基于有限元分析的新型轨道接头尺寸优化设计

为了验证和补充物理模型试验的试验数据,采用大型通用有限元分析软件ABAQUS对新型轨道接头建立精细化有限元模型,考虑钢轨、胶垫板、钢板、轨道胶泥、扣板系统的影响和约束作用,分析在100 t轮压荷载作用于接头伸缩缝处的受力状态,并优化设计短轨接头长度,螺栓个数,鱼尾板厚度及底部胶垫宽度。

3.1 短轨长度影响

数值模拟分析了不同长度短轨下对于保险丝轨道接头受力性能的影响,结果表明:100 t轮压下,短轨长度100 mm和300 mm时接头处的最大应力值为464 MPa和639 MPa,同时对比分析了短轨长度为120 mm、140 mm、160 mm和180 mm时接头模型应力云图,发现随着短轨长度的减小接头应力值也随着减小,考虑伸缩缝的设置安装经济性,本新型保险丝轨道接头中的短轨长度建议取值为150~180 mm。

3.2 螺栓个数影响

数值模拟分析了单个和2个连接螺栓下对于保险丝轨道接头受力性能的影响,结果表明:100 t轮压下,接头处的双螺栓轨道接头较单螺栓时轨道接头上翼缘的最大主压应力和下翼缘的最大主拉应力值变化幅值均低于3%,但双螺栓相较于单螺栓轨道接头在轮压作用位置处的最大竖向位移减少了约14%,分析结果表明采用双螺栓轨道接头对于轨道的变形约束有显著改善,新型接头优先采用双螺栓连接方式。

3.3 鱼尾板厚度影响

数值模拟分析了27 mm、60 mm不同鱼尾板厚度对于保险丝轨道接头受力性能的影响,结果表明:60 mm加厚鱼尾板能够有效降低新型轨道接头的最大主压应力值,相较于27 mm厚的鱼尾板,有效降幅达到14%。可见,在考虑鱼尾板受形状限制的前提下,厚度设计成60 mm可以有效提高其抗弯刚度,且不产生接头下翼缘与加厚鱼尾板接触位置的应力值显著增幅。

3.4 接头范围内胶垫板宽度的影响

胶垫板作为钢轨向下传递荷载的过渡层,其刚度、厚度、宽度都对应力传递和扩散有明显影响。数值模拟重点分析了接头处180~270 mm不同宽度胶垫板对于轨道接头受力性能的影响,从数值分析结果看,胶垫板可有效缓解胶泥局部压应力集中。当对底部180 mm胶垫加宽处理到280 mm时,100 t轮压荷载作用于轨道接头上翼缘的最大主压应力值降幅23.5%,而胶垫下的条形钢垫板的应力值由144 MPa增加到166 MPa。可见,较钢垫板受力影响而言,增加接头处下部胶垫板宽度可以显著降低接头处短轨应力值,建议采用局部加宽胶垫板。

4 结语

根据新型保险丝轨道接头的部件设计及室内静力性能试验研究,并通过有限元模拟优化新型保险丝轨道接头参数,主要得到以下结论:

1)轮压作用于接头伸缩缝处时,轨道接头挠度远大于接头其他位置。轮压作用于接头中心线处轮压传递范围最广,轮压有效作用区间为1 200 mm;作用于接头伸缩缝处次之;作用于其余位置时,轮压传播范围较接近。基于试验研究结果,新型轨道接头处胶垫板宜采取弹性模量为长轨胶垫3倍以上的支撑胶垫,以保证其使用寿命。

2)接缝处为新型轨道接头最为薄弱处,最易损伤。新型轨道接头是由疲劳荷载主导其破坏模式。因此,在轨道新型接头制作及加工过程中,在接缝处的焊接及切割处,应需打磨,以免造成局部应力集中。

3)提出新型保险丝轨道接头的尺寸优化建议:减小短轨长度有助于降低长轨应力值,设计时宜采用180 mm;加厚鱼尾板截面厚度,增大了接头处的抗弯刚度,宜选用厚度为60 mm鱼尾板即与底部QU120钢轨保持同一垂直线处;接头与长轨的连接方式中优先考虑双螺栓;宜加宽接头范围内胶垫板宽度,可以有效降低上部长轨上翼缘应力值,从而延长使用寿命。

本研究提出的一种新型轨道接头装置具有力学性能好、可更换、易于安装和拆卸的特性,在解决码头钢轨接头断裂问题上进行了积极的探索,为了验证和完善细部设计和工程适用性,后续将进一步开展工程使用测试和优化。