四类易混淆冷轧缺陷的分类与控制

2021-09-28刘钊,张帅,王浩

刘 钊,张 帅,王 浩

(唐山钢铁集团有限责任公司,河北 唐山 063000)

随着社会生产技术的进步和人们对高质量产品需求的不断增加,广泛应用于汽车、家电等行业的冷轧带钢用量也进一步加大。而随着市场竞争加剧,各大钢企纷纷瞄准高端家电用钢市场,不断抢占市场份额。如何在激烈的市场竞争中脱颖而出,为用户精准提供所需产品,已经成为各大钢企管理工作的重中之重[1]。冷轧连退产品的条状缺陷、挫伤、翘皮以及夹渣缺陷特征较为相似,易出现混淆情况,误判后会造成不必要的质量降级品或终端用户(尤其是主机厂用户)的质量投诉,降低企业技术经济指标和产品市场竞争力,因此需要对缺陷进行准确分类和控制,以便提高冷轧连退产品质量的检验效果,避免质量异议发生。

1 缺陷形貌特征描述

1.1 条状缺陷形貌特征

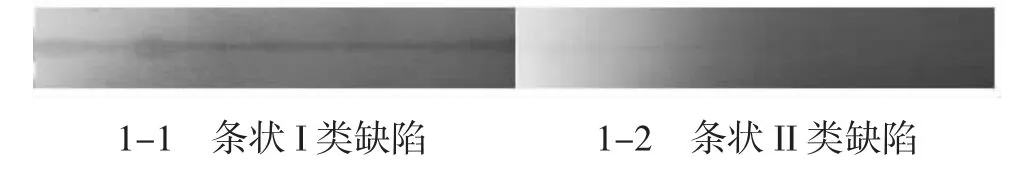

如图1所示,冷轧连退板表面条状缺陷可分为2类,缺陷的长度方向均与带钢轧制方向一致,其特征如下:

1)I类缺陷:实物中间有一条不间断细线,两侧类似被细线带出的水墨浸染一样,无手感,其中细线部分宽度在1 mm以内,浸染宽度大约为5 mm,如图1-1所示。

2)II类缺陷:实物中间为细线状,线状部分宽度在1 mm以内,无手感,涂油后的程度处于轻度区域,肉眼观察不明显,如图1-2所示。

图1 条状缺陷实物图像

1.2 挫伤缺陷形貌特征

冷轧连退板表面挫伤缺陷位置不固定,多为连续或成片分布,划痕长度为5~10 mm,形貌多为一头圆、一头尖,严重时上、下表面同时存在,方向相反,可分为2类,如图2所示,其特征如下:

1)I类缺陷:实物为间断性的条状凹坑,规律为凹坑→无缺陷部分→凹坑→无缺陷部分,凹坑有手感,且条状凹坑区域中,凹坑中间位置手感最强,如图2-1所示。

2)II类缺陷:在I类缺陷基础上,实物中凹坑区域表皮并非完全脱落,其中类似岛状部分表皮未脱落,如图2-2所示。

图2 挫伤缺陷实物图像

1.3 翘皮缺陷形貌特征

如图3所示,实物中缺陷区域成鳞状覆盖,类似鱼鳞一块块覆盖在基体表面,有的破裂有的未破裂,沿着轧制方向伸长,严重时能看到外层翘皮。

图3 翘皮缺陷实物图像

1.4 夹渣缺陷形貌特征

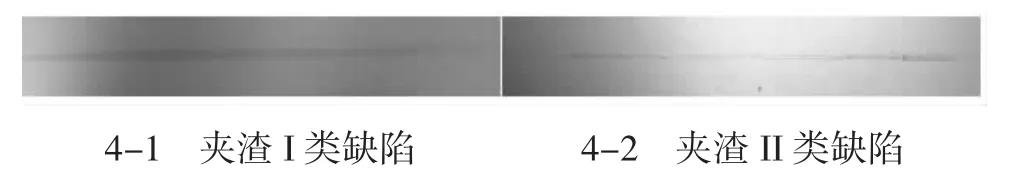

如图4所示,冷轧连退板表面夹渣缺陷可分为2类,缺陷的长度方向均与带钢轧制方向一致,其特征如下。

1)I类缺陷:通常中间平行且连续,偶尔有断开,两端收口,呈尖锐状;中间有条状断续黑色异物,宽度在2~3 mm,无明显手感,如下页图4-1所示。

2)II类缺陷:实物中间为黑色细条状,条状宽度在1~2 mm,缺陷粗糙,坑坑洼洼,局部断裂,无明显起皮,有明显手感,如图4-2所示。

图4 夹渣缺陷实物图像

2 缺陷成分及原因介绍

2.1 条状缺陷成分及原因

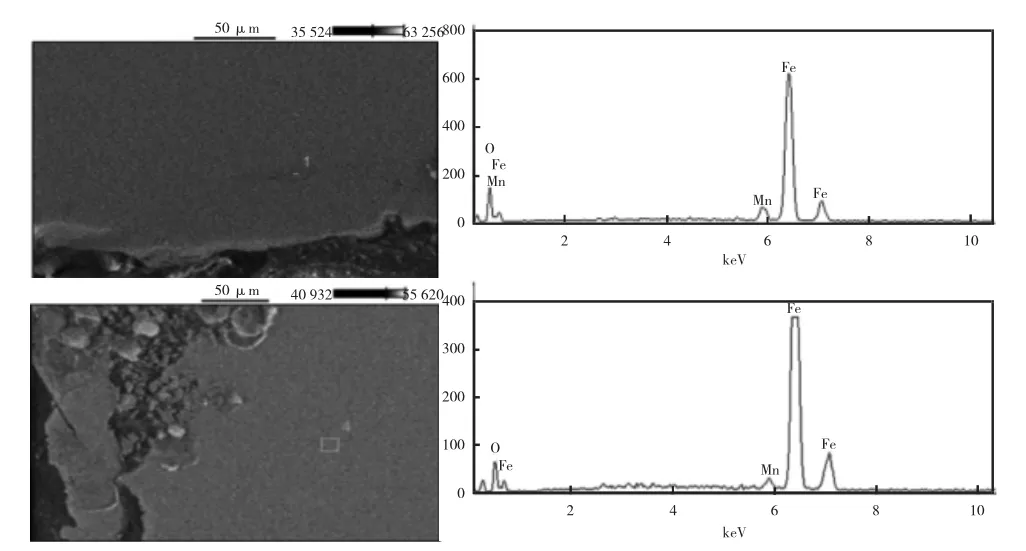

通过观察条状缺陷I类和II类电镜图像和能谱图,如图5所示,条形缺陷中只含Fe、Mn、O,不含Si、Ca、Na等成分,确定为非保护渣类缺陷。经过现场生产情况及连退产线排查,未发现异常情况,通过对原料表面观察及成分分析,确定条状缺陷出现原因如下:原料表面存在单个细条状划伤;原料的划伤缺陷经过轧制后部分闭合,有残留的痕迹[2]。

图5 条状缺陷I类、II类电镜图和能谱图

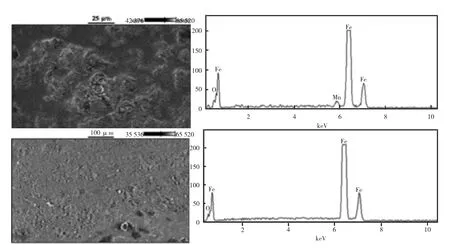

2.2 挫伤缺陷成分及原因

通过观察挫伤缺陷I类和II类电镜图像和能谱图,如图6所示,挫伤缺陷I类成分只含Fe、Mn、O,不含Si、Ca、Na等成分,确定为非保护渣类缺陷;挫伤缺陷II类成分只含Fe、O,不含Si、Ca、Na等成分,确定为非保护渣类缺陷。经过现场生产情况勘察,确定挫伤缺陷出现原因如下:钢带在运行过程中与硬物发生不连续接触;钢卷松,在开卷过程中层间相对运动造成。

图6 挫伤缺陷I类、II类电镜图和能谱图

2.3 翘皮缺陷成分及原因

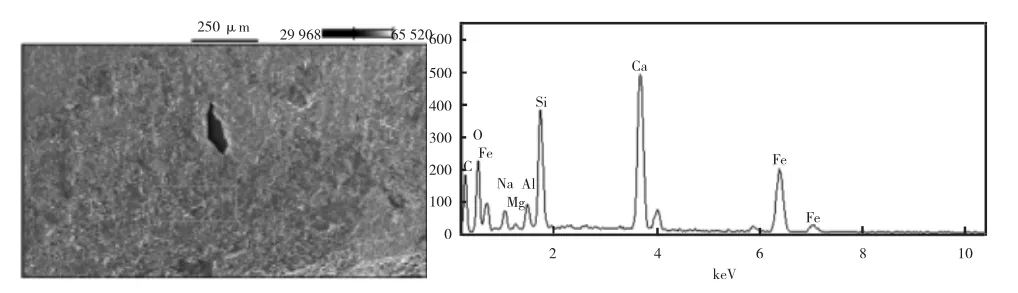

通过观察翘皮缺陷电镜图像和能谱图,如图7所示,缺陷区域成分为C、O、Fe、Na、Mg、Al、Si、Ca、Mn,其中包含Si、Ca、Na等成分,与保护渣成分吻合,确定为保护渣类缺陷。该类缺陷连铸工序异常会导致中包渣、保护渣被卷入钢液中,因其极难上浮而随钢液流动进入结晶器,在后期铸坯表面清理时未能有效去除,从而在轧制后形成翘皮[3-4];此外铸坯表皮下存在气泡,经热轧、冷轧轧后破裂延伸,最终接触到连退板也会形成翘皮[5]。

图7 翘皮缺陷电镜图和能谱图

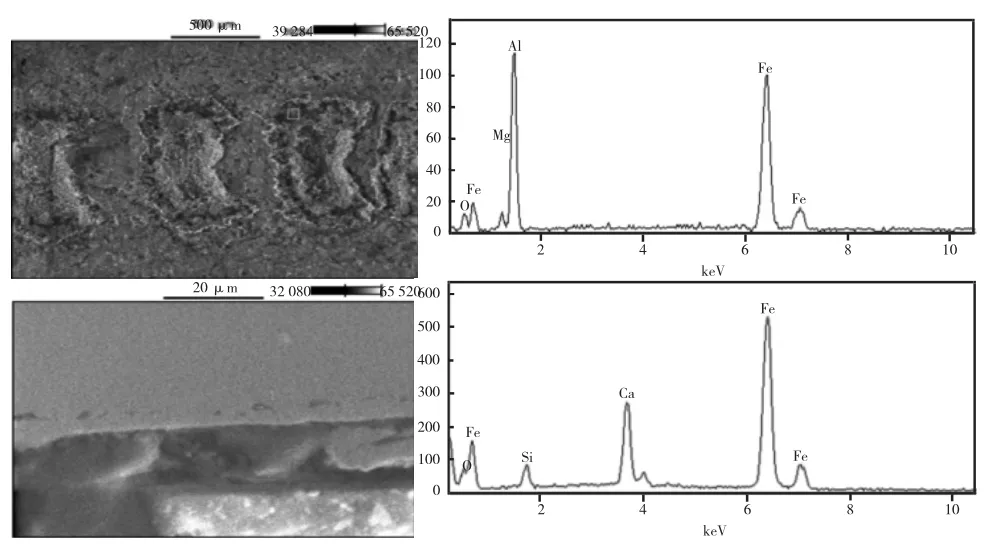

2.4 夹渣缺陷成分及原因

通过观察夹渣缺陷I类和II类电镜图像和能谱图,如图8所示,夹渣缺陷I类成分为O、Fe、Mg、Al,其中除了Fe只含有Mg、Al、O等成分,与炼钢耐材成分吻合;夹渣缺陷II类成分为O、Fe、Si、Ca,其中包含Si、Ca等成分,与保护渣成分吻合,确定为非保护渣类缺陷。经过现场生产情况勘察,确定夹渣缺陷出现主要原因为连铸浇注时球状保护渣卷入板坯,经过轧制后表面延展暴露在表面变成[6]。

图8 夹渣缺陷I类、II类电镜图和能谱图

3 缺陷控制方法

1)条状缺陷是原料的划伤经过轧制后部分闭合所残留下的痕迹以及单个小的细条状划伤所致。因此需要避免表面带钢发生剐蹭,控制原料划伤缺陷。

2)挫伤是带钢运行过程中与硬物不连续接触以及开卷过程中层间相对运动造成。对此,需对酸轧板形进行优化控制,确保带钢运行中不会产生较大C翘,此外,还需控制风机开度、托辊高度,防止带钢与硬物在高速运行中接触。

3)翘皮是皮下气泡轧制后破裂延伸以及在连铸过程中渣子卷入,再经轧制形成。为此,需对原料验收进行严格控制,按照规定严格完成清理工作,提高冶炼、浇注质量。

4)夹渣主要是由于连铸浇注时球状保护渣卷入板坯,经过轧制后表面延展暴露在表面形成。因此,需对炼钢工艺进行优化,减少脱氧产物在钢水种的水量,同时对连铸工艺进行优化,减少液位波动。

4 结语

目前冷轧连退产线条状缺陷、挫伤、翘皮及夹渣的真实分类准确率在85%以上,由线状类伪缺陷影响的误判率下降了70%,大大提高了缺陷分类准确性及生产运行稳定性。通过该方法可对当今钢铁冷轧连退线进行有预见性的现场指导并及时调整工艺,避免质量事故发生,年可减少千万元以上的经济损失。同时,还要强化质检人员对各类缺陷的识别能力,提升表面质量判定的及时性和准确性,避免缺陷产品流出,从而在竞争激烈的买方市场中,提升公司产品形象及品牌价值。