基于快速换模的行列机利用率改善

2021-09-10李长苓辛玉杰李少波

李长苓 辛玉杰 李少波

摘要:在工业制造业[1]的生产中,快速换模对于企业来说能大大的提高生产效率以及整体设备的利用率,能保证多品种小批量的产品稳定生产。本文对A公司的生产不同类型的玻璃瓶的行列机进行快速换模研究[2],通过分析换模的流程,内部向外部的作业单向转化,缩短作业时间的步骤进行改善,间接降低了内燃机为动力源的成本。

Abstract: In the production of industrial manufacturing industry, rapid die change for enterprises can greatly improve the production efficiency and the overall equipment utilization , and ensure the stable production of multi variety and small batch products. In this paper, a company's production of different types of glass bottles row and column machine for rapid die change research , through the analysis of the die change process, internal and external operation unidirectional transformation, shorten the operation time steps to improve. The cost of internal combustion engine as power source is reduced indirectly.

關键词:快速换模;行列机;设备的综合利用率;内燃机

Key words: SMED;line machine;equipment utilization;internal-combustion engine

中图分类号:TK411+.1 文献标识码:A 文章编号:1674-957X(2021)15-0156-02

0 引言

随着市场竞争的日益严重,对于一些制造型的企业来讲,传统的大批量的生产方式会导致库存的积压和生产成本的提高,而且客户的多样式、高质量、高效率的要求是一个挑战。那么为了适应市场的需要,必须革新生产的技术。传统的换模技术虽然是通过极少的人工来进行,但是还是浪费了产能。快速换模技术打破了这个瓶颈,既可以保持生产能力,又不用担心库存积压而产生的一系列问题。

本文研究对象是具有一定生产规模的玻璃制品公司,主要生产多种样式与大小的玻璃瓶等一系列玻璃制品。对不同类型玻璃瓶的成型车间进行了快速换模的研究,通过收集行列机成型设备的数据,分析了其中的换模流程的装备时间与调整时间等,其中尽最大努力将内部作业时间转化为外部作业时间,进一步再缩减外部的工作时间,制定标准的换模作业的流程,从而达到提高行列机利用率。

1 快速换模技术概念

快速换模技术最早由日本丰田公司的工程师新乡重夫提出。快速换模是能显著缩短换模时间的一种方法。当一种产品完成之后,需要暂停生产线更换模具,包括考虑原料的配比等因素,从成本来讲,换模具这些时间是没有价值的产出时间。通过工业工程的方法,快速换模能缓解生产库存与生产能力的矛盾,提高人员的工作效率与设备的利用率。

快速换模的流程有以下几部分:①划分内外部作业;②将内部作业转化为外部作业;③减少内部作业工作时间;④减少外部作业工作时间;⑤持续完善,争取迈向“零”切换。其中关键的两部分就是如何区分内外部作业及如何将内部作业转换为外部作业,就可以针对不同的步骤进行优化,从而达到提高设备的利用率的目的。

2 问题描述

A公司生产线主要由内燃机带动的行列机等一系列机器传动进行生产。玻璃瓶的生产工艺一般包括配料、熔化、成型、退火、检验等。内燃机工作原理是将热能转化为机械能,但是内燃机每次开动的成本几乎一致并且消耗大量时间,于此通过快速换模技术[2]来改善行列机的利用率,从而最大程度提高了内燃机的利用效率。

衡量设备的整体运转情况,我们常用OEE来表示,OEE的计算公式=时间开动率×产品合格率×性能开动率,通过收集2020年6月和7月的原始数据,玻璃瓶产线各生产设备综合效率如图1所示。行列机成型的整体设备的综合效率只有61%左右,有着很大的改善空间。针对行列机换模时间和其他工序的对比,具体数据由图2所示,可以得知行列机换模时间占无价值时间总比的74.5%,因此缩短换模时间是提高OEE的关键。

3 改善与实施

改善公司现用的换模技术,首先现收集换模的流程与数据并且保存,便于以后的分析,记录一次行列机换模过程和各部分的作业时间,如表1所示,可以看出整体换模时间为39.9分钟,内部作业总时间为34.4,外部作业总时间为5.5,内部作业所占的整体的比例是86.21%。

通过分析步骤7、步骤8、步骤13和步骤16这几个内部作业可以转化为外部作业,并且步骤13可以和步骤16合并为检验一次,使得内部时间缩短了5分钟。通过初步改善使得整个换模的比例从86.21%下降到73.68%。

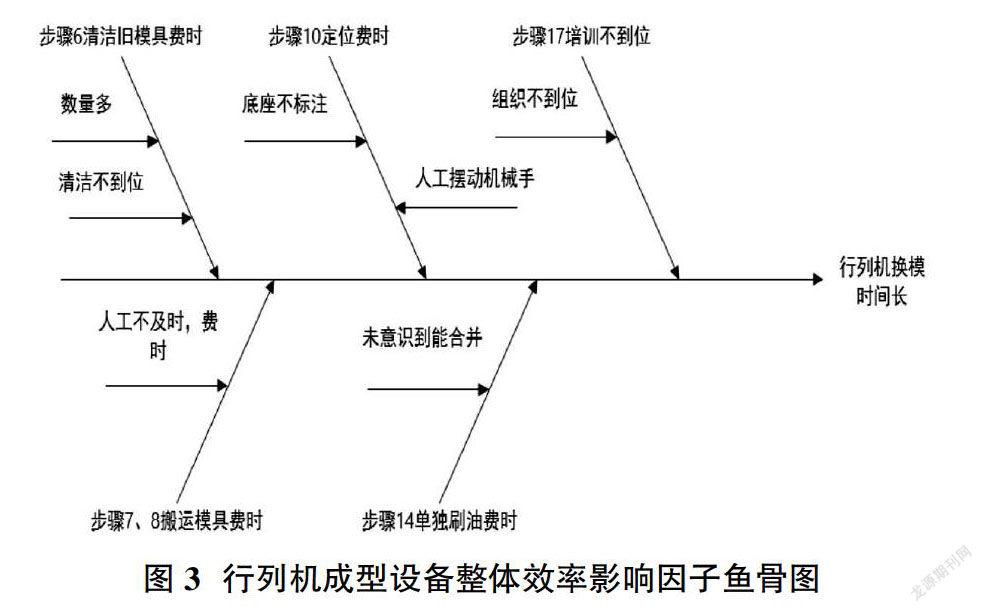

经过初步的改善,有了一定好转,为了进一步提高行列机成型的整体效率,通过绘制鱼骨图,分析得到影响整体效率的关键因素如图3所示。

①将步骤6清洁旧模具可以在安装之前就清洁好或者在使用后清洁保存,采用专业的器具,可以采用一次性的,不要反复利用,这样时间从4分钟缩短至2.5分钟。

②步骤7和8采用模具专业的小车或者加一个传送带,缩短了人工搬运的时间,或者提前将模具准备好放置在机器旁,方便随时更换。时间由3分钟缩短至1.5分钟。

③步骤10模具的定位,可以提前将机械手臂摆正,将螺丝固定,避免左右欢动,可将底模先放置好,来缩短模具定位的时间,从3分钟减少至1.5分钟。

④步骤14和15可根据ECRS原则[3],进行合并,在固定模具的同时,先将模具内部刷油,然后再固定,不需要二次打开,则时间减少了0.2分钟。

⑤步骤17将检验人员进行定期培训,增加专业知识,时间由0.5分钟缩短至0.2分钟。改善后的行列机换模流程和作业时间,如表2所示。

4 总体改善效果评价

根据以上快速换模的改善方案,换模时间节省了25.39%。通过缩短换模时间,行列机成型综合效率得到明显改善,提高了生产效率,设备利用率因为换模时间的缩短而提高,具体见图4。

不难看出,行列机利用率由改善前的60.85%提高到了改善后的76.94%,改善的效果比较明显。快速换模有助于企业生产更加均衡和灵活,能满足不同客户对产品的需求,使企业增强了竞争力[3],从而在内燃机工作的情况下,提高了生产效率,将机械能的利用放到最大,未来应该多投入精力研发快速换模技术。

参考文献:

[1]周子业,姜淑凤,高福生,等.“工业工程”技术发展促进现代企业创新发展的管理路径研究[J].时代农机,2020,47(1):38-39,41.

[2]赵慧凯.研究工业工程技术在设备管理与维修中的应用[J]. 中国设备工程,2018,30(04):29-30.

[3]都云飞,张宗富.快速换模(SMED)在工程机械制造工厂的应用研究[J].建设机械技术与管理,2013(11):104-106.