风力发电机叶片腹板粘接胶厚度检测方法研究

2021-09-10石金雷

石金雷

摘要:随着风电市场的快速发展,风电叶片的尺寸也是越来越大,基于此现状,风电叶片中的各部件显得尤为重要,特别是腹板粘接质量,腹板粘接胶的厚度直接影响着腹板粘接质量,厚度不均匀甚至厚度超厚,将大幅度降低粘接胶的力学性能从而缩短叶片的使用寿命,所以对于腹板粘接胶厚度的检查和控制显得尤为重要。受限于風电叶片结构的特殊性,人员无法直接目视检查腹板粘接胶厚度,本文介绍超声波无损检测的方法从叶片外部对腹板粘接胶厚度检测进行研究,考虑到超声波检测结果存在偏差,本文给出了超声波检测值和厚度实际值两者之间的换算关系,用于掌握风电叶片人员无法进入区域腹板粘接胶的厚度,从而控制产品质量。

关键词:风电叶片;腹板粘接厚度;超声波无损检测

1 引言

风力发电作为一种可再生的绿色环保能源,其开发和利用受到各国越来越多的关注,各国在风能开发和利用的投资上持续增长,风力发电设备制造业成为许多国家热门的经济领域,相应的市场规模急剧扩大。近年来,我国风力发电行业发生巨大变化,取得了举世瞩目的成就[1]。

叶片是风力发电机组中的重要部件,叶片在工作过程中要承受巨大的风载荷,紫外线照射,环境腐蚀等作用,因此必须对叶片进行精心的设计,使其满足高强度条件下的正常运行。复合材料由于具有密度低,比强度高,良好的抗疲劳,抗蠕变,抗冲击的优越性能,是当今风机叶片设计制造的首选[2]。

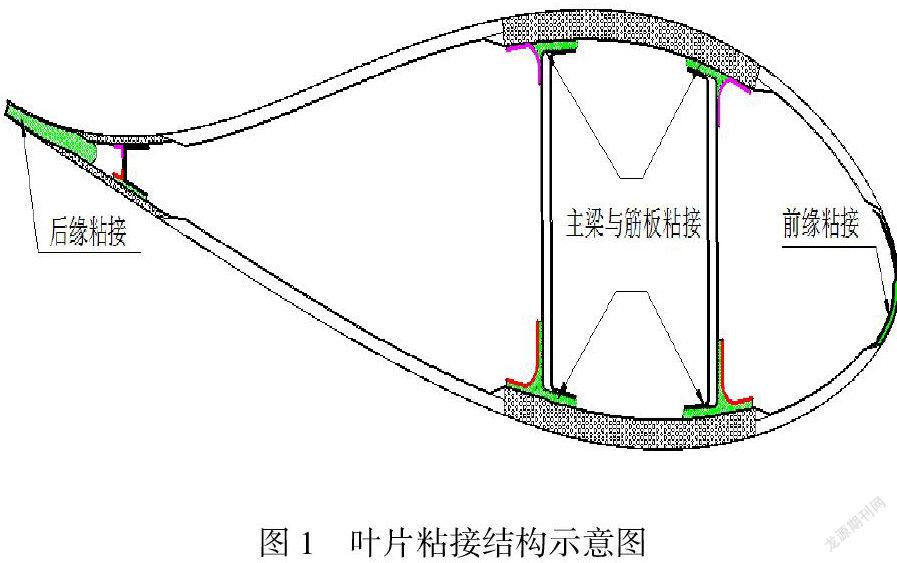

叶片壳体分别在两个模具上成型,之后将2个壳体、腹板、前后缘粘接在一起,形成整体叶片,如图1所示。

叶片在运行过程中会经受无数次的弯曲扭动,粘接部分会承受巨大的剪切力[3],在长时间承载工况下,胶粘剂作为风电叶片材料体系中最重要的原材料之一,其剪切性能、拉剪强度直接影响后期服役的可靠性,而胶粘剂本身的厚度将对上述性能产生重要影响,所以探讨胶粘剂厚度的检测方法对风电叶片实际运行具有重要意义[4]。

2 腹板粘接胶厚度对叶片的影响

同传统结构连接方式相比,胶接技术具有诸多优势,在各个工业领域得到了广泛的应用。在风电叶片腹板粘接胶中,胶粘剂的厚度直接影响剪切强度。一般胶粘剂厚度增加,伴随着剪切强度的降低,但是过薄的胶层容易出现缺胶,缺胶处便成为胶粘界面的缺陷,在受力时,应力易集中,加速了胶粘剂的破裂反而使剪切强度降低。

3 风电叶片腹板粘接胶厚度检测现状

目前,各风力发电机叶片厂家对于腹板粘接胶的厚度都有自己的控制方法,虽然各有不同,但是大同小异,基本都是采用试合模的方法控制腹板粘接间隙,操作过程描述如下。

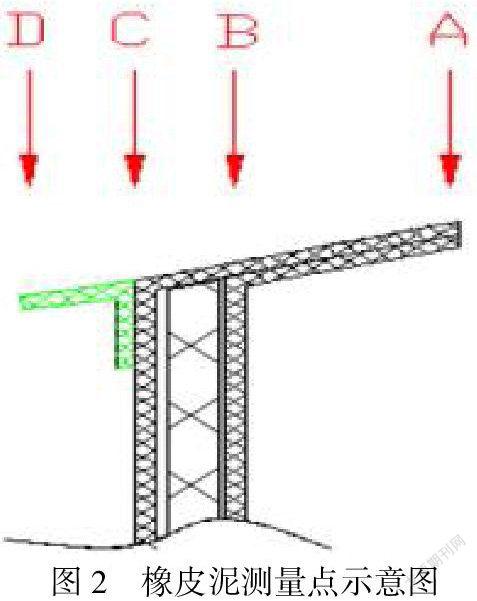

在合模面的腹板粘接区域放置与大梁宽度等宽的橡皮泥,前后缘粘接区域及接闪系统的粘接区域也需要放置橡皮泥。质量人员开始对橡皮泥的厚度进行测量,测量一般包含4个位置点,分别为腹板粘贴角边缘A点,粘贴角中间B点,芯材侧C点,辅粘侧D点,示意图如图2所示。

上述方法存在一定的弊端,首先是耗时长,一支70米的叶片需要摆放大约500个橡皮泥,一个橡皮泥测量时间按照0.5分钟计算,一支叶片的测量时间需要4小时左右,严重耽误生产进度,且目前风电叶片都在提速增效,这种方法与风电叶片行业大环境相违背。此外,试合模测量得到的橡皮泥间隙并不完全代表合模后腹板粘接胶的厚度,首先,橡皮泥摆放并非全覆盖,而且存在较大间隔,如果未摆放橡皮泥区域出现异常如抵触或者间隙超厚,将很难识别;如果合模过程中模具液压系统出现异常,合模后腹板粘接胶的厚度与试合模间隙同样会存在偏差。

叶片成型后,受限于结构影响,检测人员只能对叶片根部区域进行目视检查,为了掌握其它区域的粘接厚度信息,需要引入新的检测方法。

4 超声波无损检测介绍

为了更加准确反应腹板粘接胶的厚度,利用超声波的检测原理,对叶片腹板粘接胶厚度检测方法进行研究。

超声波是声波的一部分,是人耳听不见、频率高于20KHZ的声波,它和声波有共同之处,即都是由物质振动而产生的,并且只能在介质中传播;同时,它也广泛地存在于自然界,许多动物都能发射和接收超声波,其中以蝙蝠最为突出,它能利用微弱的超声回波在黑暗中飞行并捕捉食物。但超声还有它的特殊性质'如具有较高的频率与较短的波长,所以,它也与波长很短的光波有相似之处。超声波在各种介质传播时,随着传播距离的增加,超声强度会渐渐减弱,能量逐渐消耗,这种能量被介质吸收掉的特性,称为声吸收。

由于超声波的特殊特性,使其在各个领域都能发挥检验的作用。超声波的波长比一般声波要短,具有较好的各向异性,而且能透过不透明物质,这一特性已被用于超声波检测和超声成像技术。超声波检测是5种常规的无损检测手段之一,包括超声、涡流、射线、磁粉、渗透。由于风电叶片结构和材料的特殊性,使得超声波能够用于风电叶片的检验,使用的方法是脉冲反射法,其中声阻抗是关键的因素之一。

超声探头发射的超声脉冲波进入工件遇到工件内部不连续或工件边界产生反射声波,再由探头接收,由此判别工件中是否存在缺陷,称为脉冲反射。通过超声波在工件中传播的时间计算出缺陷深度,反射波的高低判断出缺陷相对大小,按反射波的形状大致判断出缺陷性质。

声阻抗是声场中任意一点声压与该处质点振动速度之比,表征为:Z=ρc,是表征介质的声学特性,一般材料的声阻抗随温度升高而降低,超声波的反射和透射取决于声阻抗。

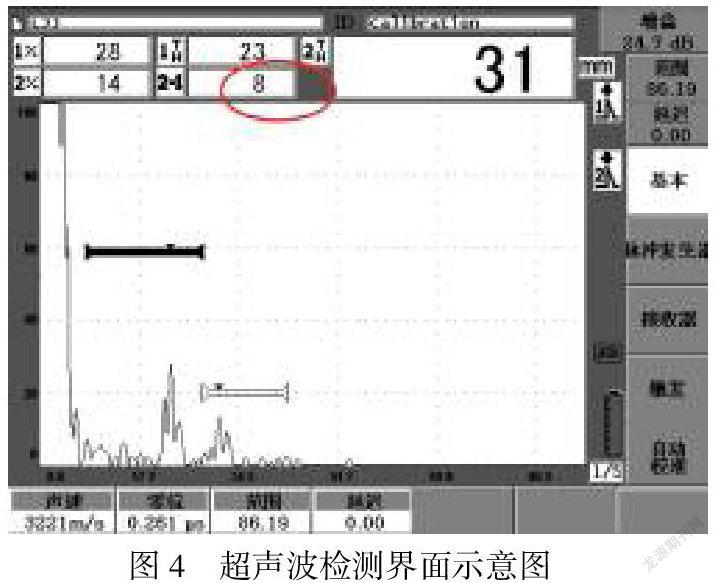

风电叶片主梁区域是单向布和环氧树脂复合而成的玻璃钢材料,虽然属于复合材料,但是密度和声速相对均匀,为超声波的应用提供了前提条件,腹板通过胶粘剂粘接在主梁区域,超声波进行检测时,首先需要在叶片表面涂覆脱模剂,脱模剂应具有声透性较好不损伤工件表面的性质,如机油、化学浆糊、甘油和水等,同时耦合剂还应在工艺文件要求的温度范围内稳定可靠[5],由于上文提到的声阻抗不同,超声波可以识别两个界面,分别为主梁和胶粘剂连接的界面、腹板和空气接触的界面,检测界面如下所示。

通过两个界面反射波的厚度信息,即可计算出腹板粘接胶厚度值。

5 研究过程介绍

了解了超声波检测的基本原理后,开始收集数据研究腹板粘接厚度的实际值和检测值的偏差,并确定两者之间的关系式。考虑到不同品牌的胶粘挤超声波传播速度存在差异,所以数据收集时对胶粘剂品牌也进行了分类。

数据收集的方式如下,一名检测人员进入叶片根部区域,用钢板尺测量胶粘剂的实际厚度值,另一名检测人员在壳体外部找到对应位置,用超声波检测厚度,超声波测量参数设置如下,声速为3200m/s,探头频率为1.0MHz,激发电压为400v,阻尼为100,过滤器为DC-10MHz,两个数据记录在表格中,研究了瀚森和康达两种品牌胶粘剂的差异,

对数据进行分析,针对瀚森胶粘剂:当超声波测量腹板粘接胶厚度大于7mm时,定义真实粘接胶厚度为y,超声波测量粘接胶厚度为x,两者之间的关系为:y=-0.134x2+3.766x-15.331

针对康达胶粘剂:当超声波测量腹板粘接胶厚度大于7mm时,定义真实粘接胶厚度为y,超声波测量粘接胶厚度为x,两者之间的关系为:y=-0.2781x2+8.6462x-52.293

当超声波测量腹板粘接胶厚度小于7mm时,不管是瀚森还是康达胶粘剂,y=x,(±1mm偏差)。

6 结语

风电叶片腹板粘接胶厚度影响材料的拉剪强度,对叶片的寿命有着重要的影响,风电叶片成型以后,超声波无损检测对掌握腹板粘接厚度信息是一种有效的手段,准确性得到了有效的验证。通过人员进入叶片内腔测量腹板粘接厚度,然后在叶片外部用超声波检测粘接厚度,收集大量的数据,并使用软件分析,得出了两者之间的关系,具体关系式上文中已经给出。此方法是风电叶片腹板粘接厚度检测的有效手段之一,希望能給风电叶片产品质量保驾护航。

参考文献

[1]郝郑涛,方允伟.风电叶片用胶粘剂拉伸剪切蠕变性能研究 [J],工程科技I辑,2020,4:27-32.

[2]张文毓.风电叶片复合材料及其应用[J].工程科技II辑,2017,10(04):55-57.

[3]江一杭,吴海亮,吴宏换,等.风电叶片用环氧胶粘剂性能研究[J].创新技术,2011,(3):17-19.

[4]胡小娟,朱学荣.采用时温等效法预测风轮叶片用EP结构胶的长期蠕变性能 [J].中国胶粘剂,2017,3(26):25-28.

[5]NB/T 47013.15-2021承压设备无损检测[S].