304/Q345R不锈钢复合板常压储罐对接焊缝TOFD检测

2021-09-10张子健

摘要:对304/Q345R不锈钢复合板常压储罐进行了超声衍射时差法技术研究应用。采用带有对接焊缝的表面盲区试块进行直通波盲区测定,对复合板焊接模拟试块进行检测,分析比较了基于覆材侧和基材侧的检测效果差异性,最后将制定的检测工艺应用于现场一台25 000 m3不锈钢复合板常压储罐,检出埋藏裂纹1条并进行了解剖验证。结果表明:基于覆材侧的TOFD检测技术可应用于复合板常压储罐的开罐内检测。

关键词:不锈钢复合板;常压储罐;TOFD检测;工艺验证

0 前言

不锈钢复合板制常压储罐的内表面为不锈钢材质,一般稱为覆材,外表面为各种牌号的碳素钢或低合金钢,一般称为基材,通常使用较多的材料组合为304和Q345R。不锈钢复合板材料的性价比较高,既有不锈钢的耐腐蚀性能,又有碳钢良好的机械性能和经济性[1]。与承压设备相比,首先,使用单位对常压储罐的重视程度不够,认为其不承压,所受力很小,安全性较高,而实际上为了充分节约材料,在设计过程中储罐壁板所受应力已十分接近材料的许用应力,使用过程中的地基沉降和交变疲劳应力等复杂载荷会导致储罐发生泄漏或破裂;其次,储罐在制造过程中的现场焊接质量合格率也明显低于承压设备,国家法律法规对常压储罐的定期检验也未作详细要求。目前,国内储罐检验主要参考标准为SY/T 6620-2014《油罐的检验、修理、改建及翻建》[2]和GB/T 30578-2014《常压储罐基于风险的检验及评价》[3],均提及到罐壁板焊缝的检测要求,其中SY/T6620-2014要求采用射线检测和目视检查,GB/T 30578-2014要求根据现场条件进行选择。文中设计了304/Q345R复合板盲区试块和模拟试块,探讨了复合板的TOFD检测工艺,并在现场应用于不锈钢复合板常压储罐,检出埋藏裂纹1条,同时进行了解剖验证。

1 不锈钢复合板TOFD检测技术

不锈钢复合板在焊接时,由于不锈钢覆材和低碳钢基材的物理化学性能存在一定的差异性,属于异种钢焊接,焊接难度较大[4]。不锈钢复合板的焊接接头组成与普通碳钢也存在明显的差异性,其中焊缝金属是由基层、过渡层、覆层3个区域组成,过渡层的作用是防止或减少焊接过程对焊缝金属的稀释作用,首先过渡层属于异种金属焊接区,极易产生裂纹,其次焊接残余应力会使复层表面易产生微裂纹,所以这一部分是决定焊缝质量的关键。检测技术方面:射线检测不能评定埋藏缺陷的深度,无法得知缺陷是在基层上还是在复层上;普通超声在复合板内会产生复杂的反射、折射和波形转换,不易定量缺陷波;而TOFD衍射波对复合板焊接裂纹更为敏感,定位和定量较为准确,采用TOFD检测具有较高的可行性。

针对不锈钢复合板焊接接头的TOFD检测,NB/T 47013.10-2015《承压设备无损检测 第10部分:衍射时差法超声检测》有相关规定:可以分别从基材侧和覆材侧进行TOFD检测,两种检测方法的差异性主要体现在综合盲区大小不同,基材侧检测总体盲区由直通波盲区、过渡层结合信号、复层信号三部分构成;覆材侧检测总体盲区仅为直通波盲区,过渡层结合信号和复层信号淹没在直通波盲区内[5],不锈钢复合板基于覆材侧的检测具有明显的优势,可为复合板常压储罐开罐内检测提供一个较好的检测思路。

2 对比试块检测

2.1 表面盲区试块检测

2.1.1 试块设计加工

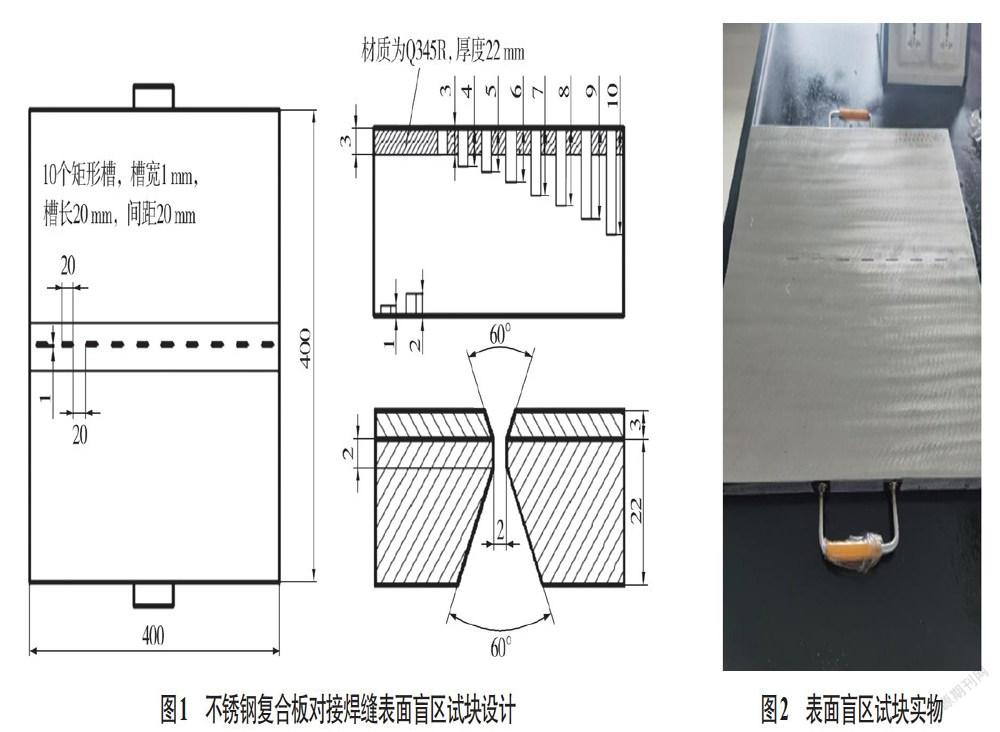

考虑到不锈钢复合板对接焊缝处的粗晶不锈钢组织对声速的影响,进而会影响直通波盲区大小,若采用NB/T 47013.10-2015的盲区试块测定会造成误差偏大,因此设计带有对接焊缝的复合板表面盲区试块,包含10个宽度1 mm的矩形槽缺陷,其中焊缝坡口形式选取GB/T 13148-2008《不锈钢复合钢板焊接技术要求》中的对接2号X型坡口,试块原材料来源于某企业不锈钢复合板在制储罐,规格为S30408+Q345R(3+22 mm),试块设计如图1所示,实物如图2所示。

由图1可知,深度为3~10 mm的矩形槽在覆材侧,用于测定直通波盲区;深度为1 mm、2 mm的矩形槽在基材侧,用于测定焊缝底部中心部位盲区。

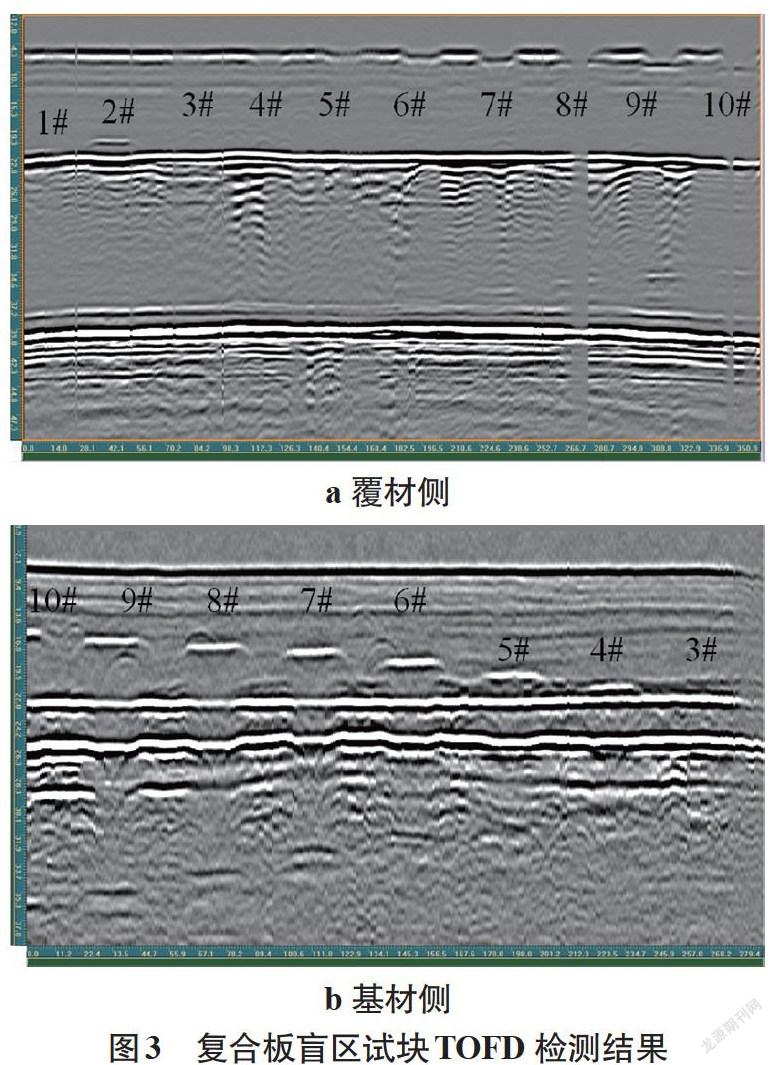

2.1.2 表面盲区试块TOFD检测

检测仪器为南通友联PXUT-920 TOFD检测仪,频率5.0 MHz,楔块角度60.0°,晶片尺寸6.0 mm,PCS=57.0 mm,分别从基材侧和覆材侧进行非平行扫查,制定的检测工艺符合NB/T 47013.10-2015关于平板对接接头的探头参数推荐值,检测结果见图3。

2.1.3 检测结果分析

根据直通波盲区深度计算公式:

式中 c为材料中纵波声速;s为探头中心距的1/2;Tp为直通波脉冲持续时间,一般取1.5个直通波周期。带入相关数据计算可得覆材侧理论直通波盲区为7.13 mm,基材侧理论直通波盲区为7.20 mm。

由图3a可知,覆材侧深度为3 mm的矩形槽有微弱的信号,深度4~10 mm的矩形槽信号清晰可见,有明显的直通波下沉特征,符合上表面开口缺陷典型特征,基材侧深度为1 mm、2 mm的矩形也有明显的衍射波信号,因此在当前工艺下,焊缝底面中心部位盲区≤1 mm,扫查面盲区≤3 mm。由图3b可知,深度3 mm的矩形槽由于过渡层信号的影响,未检出,深度4~10 mm矩形槽清晰可见,深度为1 mm、2 mm的矩形槽被直通波信号所淹没,同样未检出,从D扫图信噪比角度来分析,基于覆材侧检测信噪比明显高于基材侧,实测盲区明显小于理论盲区。

2.2 焊缝模拟试块检测

2.2.1 试块设计加工

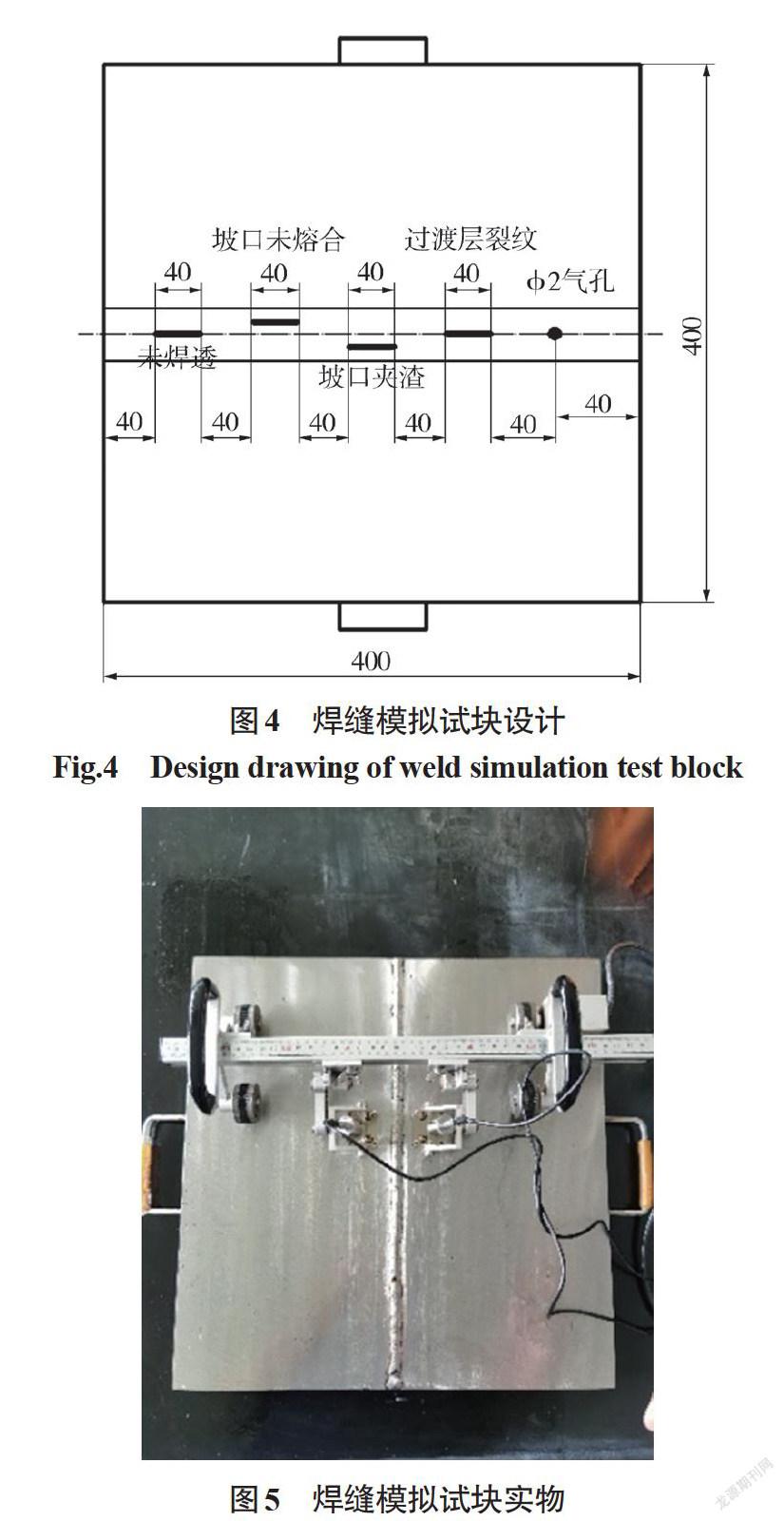

针对不锈钢复合板对接焊缝容易产生的常见焊接缺陷,设计并加工焊缝模拟试块,缺陷种类包括根部未焊透、坡口未熔合、坡口夹渣、过渡层裂纹、气孔,焊接过程参照GB/T 13148-2008《不锈钢复合钢板焊接技术要求》进行。模拟试块设计如图4所示,实物如图5所示。

2.2.2 TOFD检测与结果分析

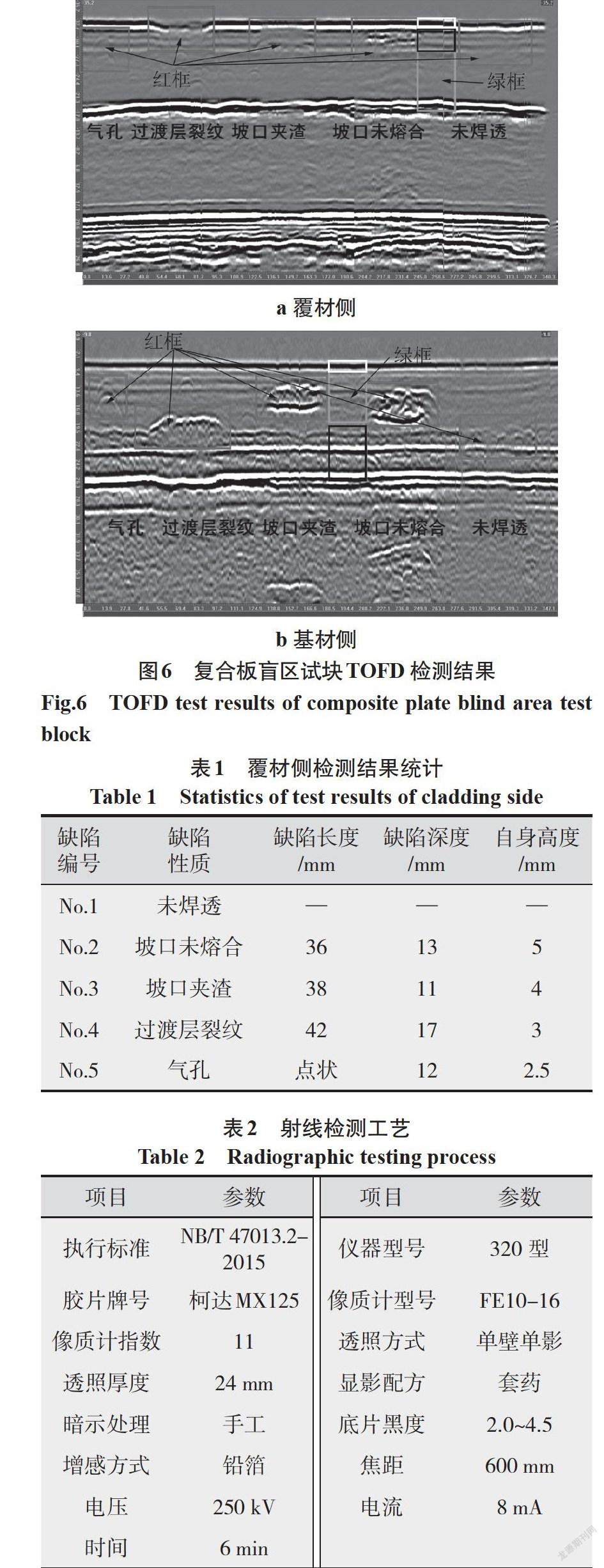

采用如下检测工艺:频率5.0 MHz,楔块角度为60.0°,晶片尺寸6.0 mm,PCS=57.0 mm,分别基于覆材侧和基于基材侧进行扫查,扫查结果如图6所示。

统计并测量图6a中的缺陷,结果如表1所示。由图6a和表1可知,整块试板含有5个缺陷,对于未焊透缺陷,由于所处位置在过渡层结合面处,有过渡层信号干扰,所以定量存在困难,但是TOFD-D扫图中明显存在过渡层信号断裂的特征,其余4个缺陷图谱清晰,定量准确,但是整个图谱中杂波信号较多,主要是过渡层信号(图中黑框位置),还有直通波盲区(图中白框位置),有效可视区域较小(图中绿框位置),若是复合板现场焊接,焊接质量将明显低于模拟试板,过渡层信号的影响效果会加大,信噪比会进一步下降。

由图6b可知,5个缺陷均可以检出(图中5个红框),由于试板在加工过程中过渡层焊接厚度较大,对缺陷定量造成了一定的影响,但图中信噪比明显高于图6a,有效可视区域(图中绿框位置)明显大于图6a,若焊接时严格控制过渡层厚度,则可进一步扩大有效可视区域,更有利于检测。

2.2.3 射线检测验证

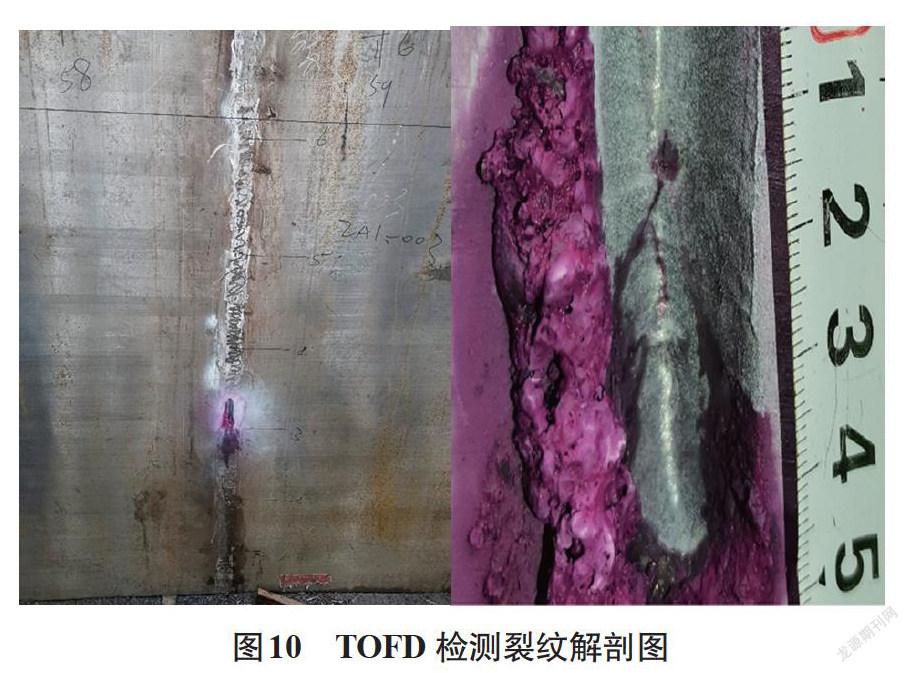

对该模拟试板进行射线检测,验证TOFD检测结果的准确性,RT检测工艺如表2所示。射线检测底片结果如图7所示。

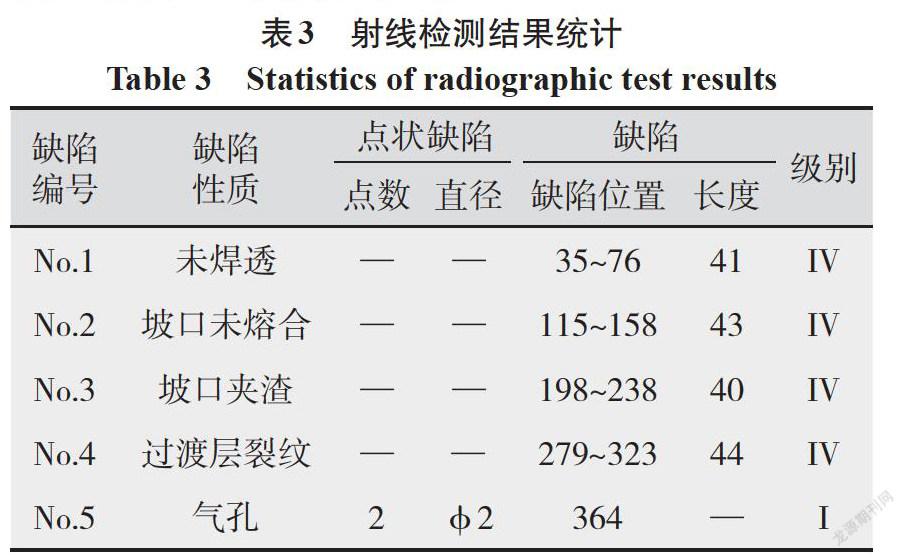

RT检测结果的统计与分析如表3所示。可以看出,RT检测检出5个缺陷,缺陷性质较为明显,缺陷长度与试板加工时设计的长度较为吻合,TOFD检测长度略小于RT检测长度,基于覆材侧的TOFD测量结果具有较高的准确性。

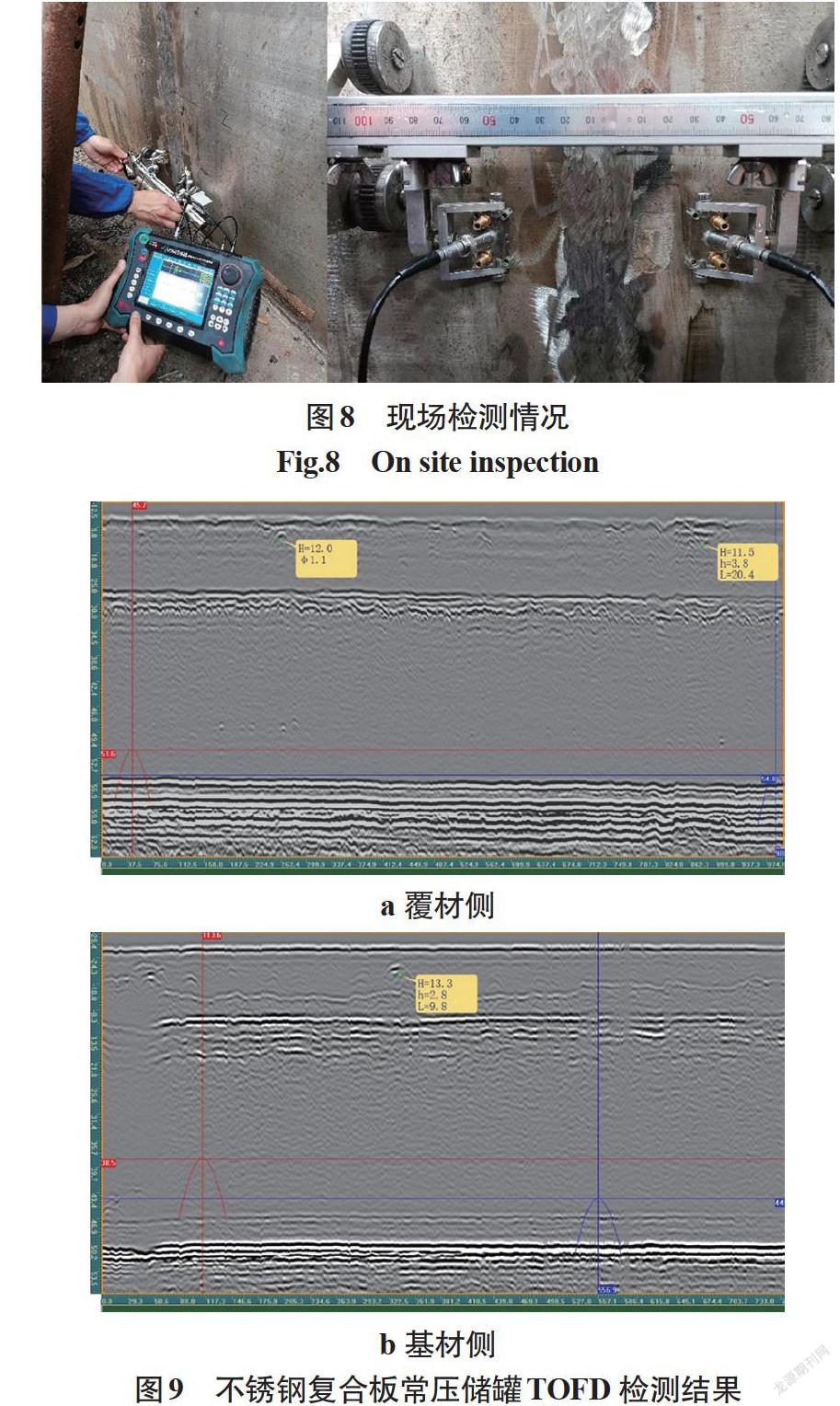

3 现场应用案例

对1台在制的25 000 m3不锈钢复合板常压储罐进行TOFD检测,材质为S30408+Q345R(3+28 mm),检测部位为第一圈壁板的纵向焊缝,检测工艺参数为:频率5.0 MHz、楔块角度70.0°、晶片尺寸6.0 mm,现场检测情况见图8,检测结果见图9。

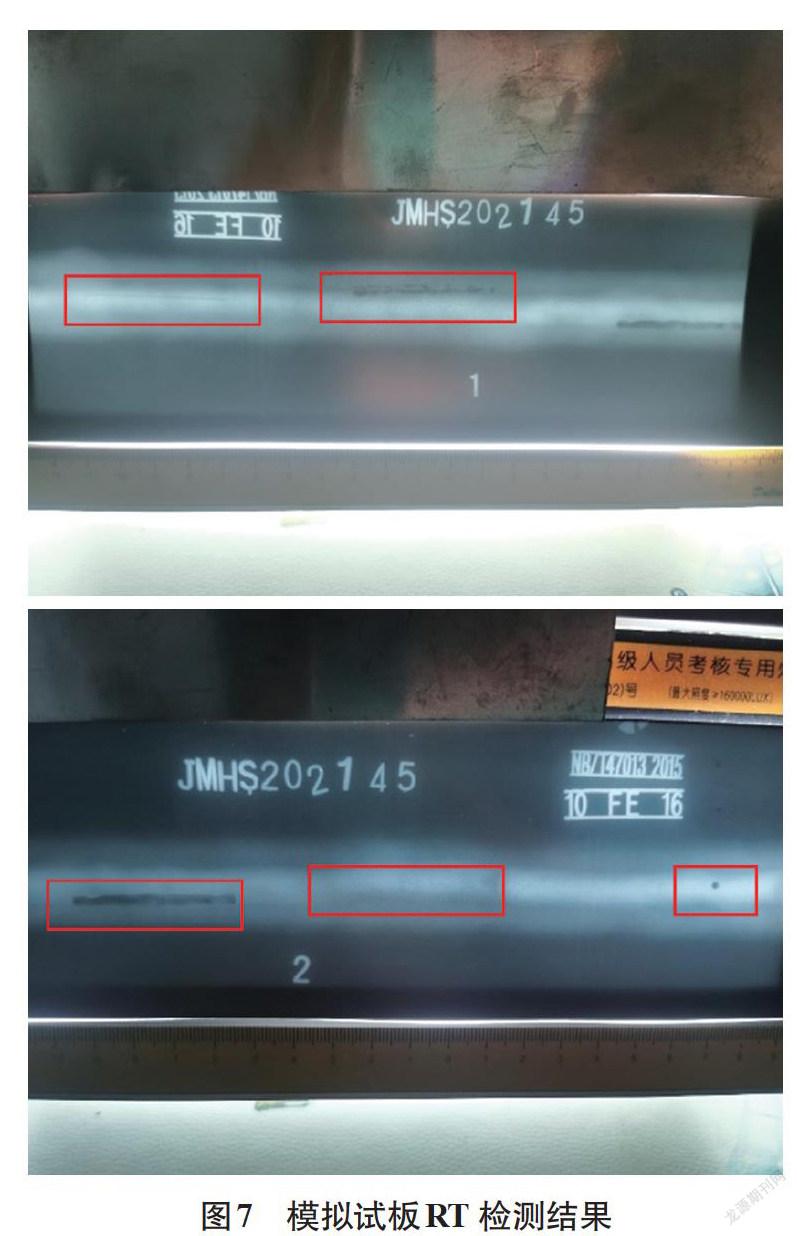

由图9a可知,基于覆材侧检测,发现典型缺陷两处,分别为φ1.1 mm气孔和长度20.4 mm的裂纹,过渡层信号淹没在直通波信号中,未对整个检测图谱造成较大影响。反观图9b,检测也发现典型缺陷两处,但整个图谱中存在过渡层信号,由于现场焊接的特殊性,过渡层信号存在上下波动,不是很平整,不利于整个检测,从检测图谱的质量来讲,覆材侧检测具有明显的优势。针对TOFD检测所发现的裂纹缺陷进行解剖并做PT验证,结果如图10所示。

经打磨后,辅以渗透检测确认,结果如下:裂纹长度18 mm,打磨深度6 mm,与TOFD检测结果较为相近。因此,基于覆材侧的TOFD检测工艺具有较高的缺陷检出率,缺陷定量也较为准确,可应用于不锈钢复合板常压储罐的开罐内检测。

4 结论

(1)TOFD检测方法在不锈钢复合板对接焊缝的检测中具有较高的可行性,主要体现在衍射波对过渡层焊接裂纹较为敏感,缺陷定位和定量较为准确。

(2)基于覆材侧的TOFD检测方法相比于基材侧检测具有一定的优势,主要体现在:信噪比高,杂波信号少,有效可视区域大。

(3)现場检测过渡层和结合面信号由于焊接原因,会产生波浪形图谱,容易对缺陷定量和定位产生干扰,但现场不锈钢复合板设备过渡层的焊接厚度通常小于模拟试板,因此过渡层和结合面信号容易淹没在直通波盲区内,更利于检测,基于覆材侧的检测优势更明显。

参考文献:

王猛,刁海波,马晶晶. 压力容器不锈钢复合层焊缝中复合层对超声波检测的影响[J]. 无损检测,2019,41(4):58-61.

GB/T 30578-2014,常压储罐基于风险的检验及评价[S]. 2014.

SY/T6620-2014,油罐的检验、修理、改建及翻建[S]. 2014.

郑文江,曹福想,郭少宏,等. 不锈钢复合板对接焊缝超声波检测中的定位误差[J]. 无损检测,2016,38(4):49-50.

毛国均,张子健,柴军辉,等. 基于覆材侧的不锈钢复合板球罐超声波衍射时差法检测[J]. 无损检测,2020,42(5):52-58.