Fe-C-Mo-V堆焊合金的滚动三体磨粒磨损行为研究

2021-09-10段嘉旭黄智泉魏炜高站起李恒

段嘉旭 黄智泉 魏炜 高站起 李恒

摘要:通过熔化极气体保护焊技术制备了Fe-C-Mo-V堆焊合金磨损试样,基于滚动三体磨粒环境下进行了干砂橡胶轮磨损试验,利用扫描电子显微镜、能谱分析、维氏硬度计等显微分析和性能测试方法,对Fe-C-Mo-V堆焊合金熔敷金属的磨损失重和磨痕形貌进行检测与表征,研究了不同法向载荷条件下该熔敷金属的磨损行为变化规律。结果表明:随法向载荷的增加,磨损失重逐渐增加,但增幅逐渐变缓;磨损机制主要为磨粒对奥氏体基体的切削及VC硬质相和层片状合金碳化物的破碎剥落;磨损后表面硬度随法向载荷的增大逐渐增加,磨痕亚表面产生显著的加工硬化,奥氏体基体转变为马氏体组织,材料的硬度增强,使得熔敷金属在高载荷下表现出较好的耐磨性。

关键词:Fe-C-Mo-V堆焊合金;法向载荷;磨粒磨损;加工硬化

中图分类号:TG457 文献标志码:A 文章编号:1001-2003(2021)03-0022-05

DOI:10.7512/j.issn.1001-2303.2021.03.04

0 前言

随着工业的不断发展,机械零部件的负荷不断加大,因而对制造及修复各类零部件的材料性能要求越来越高,从经济性角度来看,开发高性能材料对行业的发展十分重要[1-2]。一般来说,同种合金系下的材料耐磨性与硬度密切相关,硬度越高的材料耐磨性也越好[3-4]。高钒高钼的铁基合金是近年来发展起来的一种新型耐磨合金系,通过冶金反应生成高硬度的VC、M3C、Mo2C等碳化物,可有效提高材料阻挡磨粒的显微切削作用,凭借其优良的加工硬化性和优异的耐凿削式磨料磨损性能得到广泛应用。用高钒高钼合金铸造出的颚式破碎机颚板、锤头、衬板和转子体等零件,在高载荷工况下,使用寿命得到大幅提高,其耐磨性是高铬铸铁的3~5倍、高锰钢的10倍以上[5-7]。目前有大量铸造状态下的高钒高钼合金的研究成果,而在焊接状态下的高钒高钼合金仅在组织构成方面有少量研究,并且缺少对特定磨损条件下磨损行为的研究。

文中利用熔化极气体保护焊技术制备Fe-C-Mo-V熔敷金属,通过在滚动三体磨粒环境下的干砂橡胶轮磨损试验,研究了熔敷金属的三体磨粒磨损行为变化规律,并分析其机理。

1 试验材料及方法

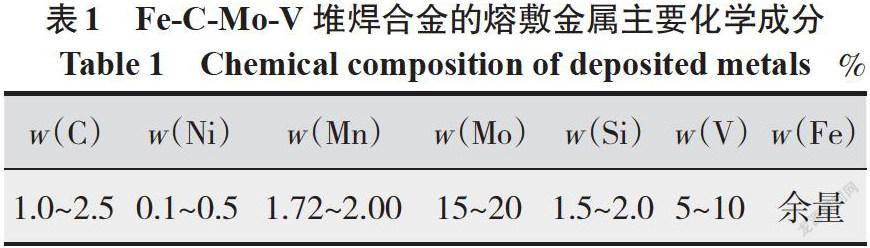

堆焊用焊丝为郑州机械研究所有限公司自制的直径φ1.6 mm的Fe-C-Mo-V气保护药芯焊丝,堆焊母材为规格220 mm×160 mm×25 mm的Q235钢板,焊接电压30~32 V,焊接电流280~320 A,使用三层五道摆动堆焊的方法,相邻焊缝焊接方向相反,焊接速度为3.3 mm/s,保护气为φ(Ar)95%+φ(CO2)5%,每条焊缝宽度为25~30 mm,总厚度为8~10 mm。堆焊合金熔敷金属的主要化学成分如表1所示。

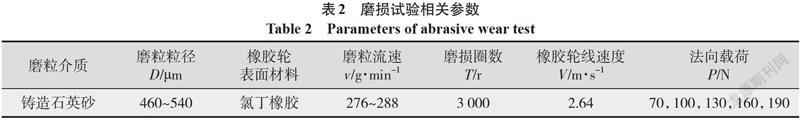

通过电火花切割技术在堆焊完成后的试板上切取76 mm×25 mm×12 mm的磨损试样,所用实验机设备为济南张家口泰华机械厂生产的型号为 MLG-130的干砂橡胶轮磨损试验机,试验相关参数如表2所示。磨损试验加载的载荷是通过杠杆原理使橡胶轮和试样间具有一定的法向接触载荷,即在杠杆一端放置试样,另一端加载砝码。试验过程中,松散的石英砂磨粒从喷砂嘴倾泻于试样受磨面与橡胶轮之间。一方面新鲜磨粒受自身重力及旋转橡胶轮的带动研磨试样表面,另一方面,部分粘附于橡胶轮轮面上的旧磨粒亦会重复参与磨损,形成复杂的滚动三体磨粒磨损系统。预磨800转后称重记为磨损前质量,之后进行3 000转的正式磨损,使用AL204型分析天平计算熔敷金属的磨损失重精确至0.000 1 g,每个参数重复5次试验,计算失重的平均值。使用Uitima IV型X射线衍射仪检测熔敷金属的物相组成。采用Phenom XL G2台式扫描电镜拍摄试样磨痕表面形貌。

2 试验结果及分析

2.1 组织分析

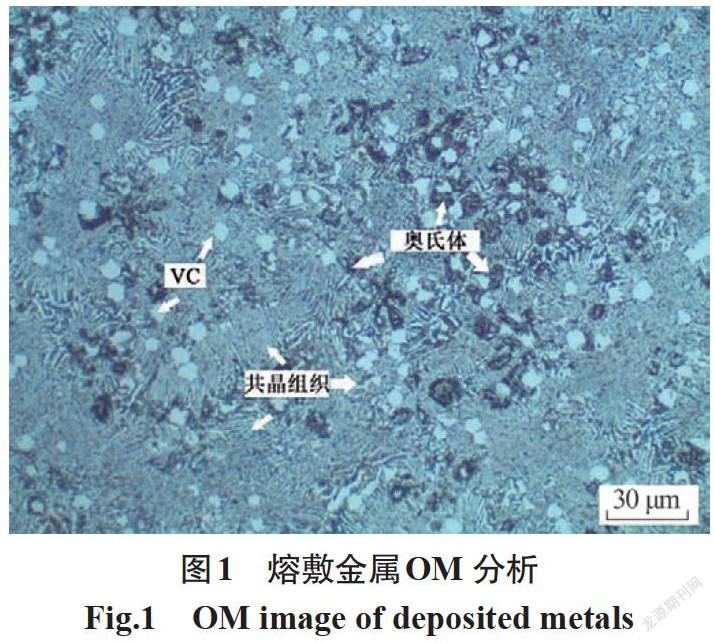

根据文献[8]的研究结果[8]可知,熔敷金属的显微组织为奥氏体基体、层片状M3C(M=Fe、Mo)、Mo2C等的共晶复合物组织以及弥散分布的团球状VC硬质相,熔敷金属的金相图片如图1所示。磨粒磨损是指材料硬度Hm比磨粒硬度Ha低得多时(即Hm/Ha<1),材料会发生受到磨粒的充分磨损[8]。试验测得堆焊合金熔敷金属的显微硬度为840~920 HV0.3,石英砂的硬度1 000~1 200 HV0.3,由于奥氏体基体的硬度低于石英砂磨粒的硬度,因此在试验过程中磨粒能够对试样造成充分磨损。

2.2 熔敷金属磨损试验结果

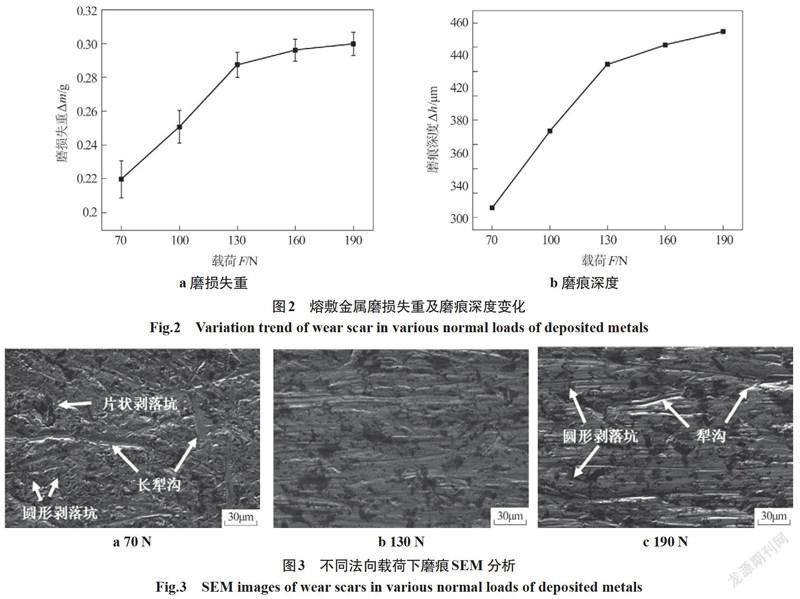

根据干砂橡胶轮磨损试验的磨损原理,在滚动三体磨粒磨损环境下,熔敷金属与旋转的橡胶轮表面线接触,因此在受磨面留下的磨痕呈现出凹坑形状,表现为熔敷金属的磨损损失[9-10]。不同法向载荷条件下熔敷金属的磨损失重及磨痕深度变化情况如图2所示。由图2可知,随着法向载荷的提高,试样受到的法向挤压应力增大,造成磨粒对受磨面更为深刻的磨损切削,因此造成磨损失重和磨痕深度的增大。此外,磨损失重和磨痕深度随法向载荷的变化趋势相似,即随着载荷的增加,测量结果增长幅度逐渐降低。这说明在高法向载荷下,熔敷金属表现出较好的耐磨性,能够抵抗磨粒大幅侵蚀,宏观上表现为降低材料流失的幅度。

2.3 磨痕微观形貌分析

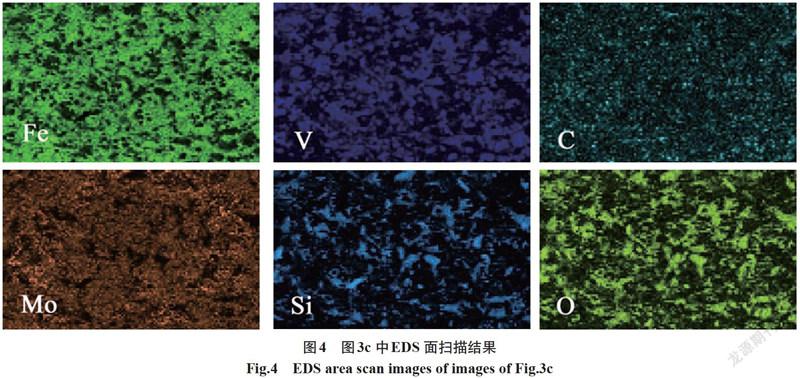

根据磨损失重变化趋势,在130 N出现增幅转变点,因此取三个典型法向载荷下(70 N、130 N、190 N)的磨痕形貌用扫描电子显微镜进行检测分析,结果如图3所示。由图3a可知,由于磨粒的强挤压切削作用,磨痕表面存在大量无方向性的切削犁沟、大量黑色片状剥落坑和浅灰色的圆形剥落坑,且随着法向载荷的增加,犁沟数量逐渐减少,仅存在少量短而深的长犁沟,圆形小剥落坑数量增加,黑色片状剥落坑面积增加。由图3a可知,在70 N载荷下,磨粒滚动磨损造成的磨痕塑性变形严重,在切削作用下的磨痕上产生边缘清晰且数量较多的长犁沟。这是由于奥氏体基体的硬度低于磨粒的硬度,具有较好的塑性及韧性,从而容易被磨粒切削产生较深的长犁沟。随着载荷的增加,在190 N载荷条件下(见图3c),犁沟数量减少,且大部分为較浅的短犁沟,但也存在少量较深的犁沟。同时还观察到磨痕表面圆形坑剥落坑数量增加。图3c中EDS面扫描结果如图4所示。可以看出,黑色圆形剥落坑有大量V元素,说明圆形小剥落坑应为VC破碎后留下的坑洞。当磨粒切削材料时,奥氏体基体被磨损产生塑性变形,随着磨损进行,磨粒被高硬度的VC所阻挡,抑制切削进行,同时由于VC与基体组织结合处存在应力集中,无法有效支撑VC硬质相,在磨损过程中VC破碎剥落,增大载荷造成剥落坑的数量增加。此外,在片状剥落坑内检测到大量的Si、O元素,说明此处存在石英砂的粘附作用,且随着法向载荷的增加,石英砂粘附现象明显,造成黑色片状剥落坑面积及数量增加。结合组织构成和磨痕形貌分析可知,随着法向载荷的增加,磨损失重下降和磨痕上犁沟数减少,其原因是由于密集分布的VC硬质相阻碍了磨粒在材料表面的滚动,减少了奥氏体基体由于切屑造成的材料流失,起到了耐磨作用,因此犁沟深度和数量下降,VC剥落坑的数量增加。磨损机制主要为磨粒对奥氏体基体的切削以及VC硬质相和层片状共晶碳化物的破碎剥落,且随着载荷的增加,剥落趋势增加[11]。

2.4 磨痕表面硬度测量及亚表面微观形貌分析

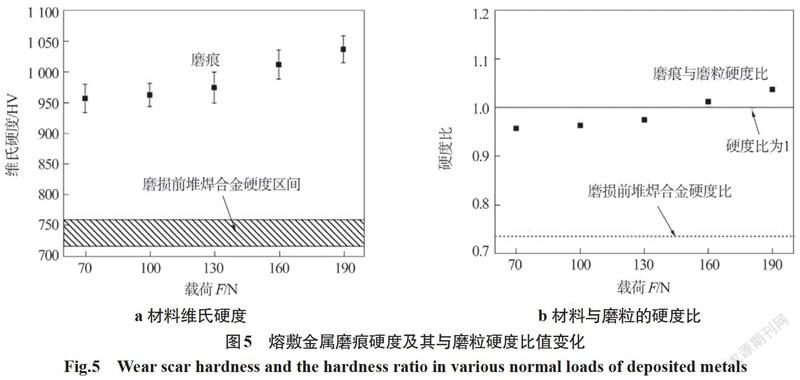

对试样磨损前及不同法向载荷的磨损条件下熔敷金属表面磨痕硬度进行检测和对比,如图5a所示,熔敷金属磨损后的磨痕表面硬度显著高于磨损前的,说明在磨损过程中熔敷金属发生了显著的加工硬化。此外,根据磨痕硬度增长趋势,可以看出法向载荷的增加有助于提高加工硬化程度。图5b为不同法向载荷下磨痕硬度Hm与磨粒硬度Ha的比值,可以看出,在磨粒磨损期间,随着载荷的增大,Hm与Ha比也在不断增加,当载荷超过160 N时,其硬度比值已大于1,这说明在高法向载荷下,石英砂磨粒被挤压破碎,无法对基体材料造成充分磨损,对熔敷金属的切削侵蚀作用减弱[12],因此,熔敷金属在高法向载荷下具有良好的耐磨性。

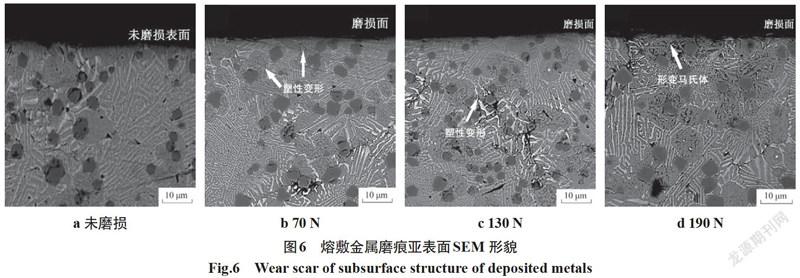

预磨面及三个典型法向载荷下(70 N、130 N、190 N)磨痕亚表面在扫描电子显微镜下的微观形貌如图6所示。亚表面奥氏体基体经过反复磨损产生严重的塑性变形,少量奥氏体基体转变为马氏体组织,且晶粒细化。在滚动三体磨粒环境下,在磨损初期,磨粒对熔敷金属表现出较强的切削能力,但随着磨损的加剧,奥氏体基体不断被磨粒切削塑变,熔敷金属的加工硬化程度也逐渐明显,在磨损后期,熔敷金属对石英砂磨粒逐渐表现出耐侵蚀性。此外,随着法向载荷的增加,奥氏体基体组织加工硬化效果显著,磨粒侵蚀作用减弱[13-14]。由于VC硬质相以及层片状碳化物较为密集,协同作用形成保护网,可有效阻挡石英砂磨粒带来的滚动切削磨损,保护了基体组织,抑制材料的流失,因此熔敷金属的磨损失重随着载荷的增加,增幅逐渐变缓。

3 结论

(1)Fe-C-Mo-V堆焊合金熔敷金属磨损机制主要为石英砂磨粒对奥氏体基体的切削及VC和层片状碳化物的破碎剥落,且随着法向载荷的增加,剥落趋势增加。

(2)法向载荷的增加虽加剧了磨粒挤压熔敷金属的切削磨损作用,但密集分布的VC硬质相和层片状共晶碳化物协同作用,保护了基体组织,阻碍了磨粒在材料表面的滚动切削,抑制了材料的流失。

(3)Fe-C-Mo-V堆焊合金熔敷金属磨损后表面硬度随法向载荷的增大逐渐增加,磨粒的切削作用导致材料亚表面产生显著的加工硬化,有形变马氏体组织出现,增强了材料表面的硬度,使得熔敷金属在高载荷下表现出较好的耐磨性。

参考文献:

蒋旻, 栗卓新, 王英杰, 等. 含钒耐磨堆焊合金的组织与性能[J]. 中国机械工程, 2008(13): 1621 - 1625.

Hou T P,Li Y,Wu K M. Effect of high magnetic field on alloy carbide precipitation in an Fe-C-Mo alloy[J]. Journal of Alloys and Compounds,2012(527):240-246.

Velikanova T A,Karpets M V,Kuprin V V,et al. Manganese-like metastable phases in the Fe-Mo system:Experimental study and thermodynamic modeling.I.crystalline state of Fe-Mo melt-spinning alloys[J]. Powder Metallurgy and Metal Ceramics,2010(49):1-2.

韩明儒,魏世忠,韩华,等. 新型高钒耐磨合金的组织性能与工程应用[J]. 热加工工艺,2015,44(24):13-15.

Wieczerzak K,Bala P,Stepien M,et al. Formation of eutectic carbides in Fe-Cr-Mo-C alloy during non-equilibrium crystallization[J]. Materials and Design,2016(94):61-68.

冒志伟,杨可,李嘉琪,等. Nb和N对Fe-Cr13-C堆焊层金属耐磨性能的影响[J]. 电焊机,2020,50(8):31-34,137.

高源,杨可,许红祥,等. 马氏体不锈钢耐磨焊条及其性能[J]. 电焊机,2017,47(3):119-123.

黃智泉,段嘉旭,杨威,等. 冲击能量对Fe-C-Mo-V堆焊合金抗磨粒磨损性能的影响[J]. 焊接学报,2020,41(12):80-85.

王振廷,孟君盛. 摩擦磨损与耐磨材料[M].黑龙江:哈尔滨工业大学出版社,2013.

Yu Runzhen,Chen Yong,Liu Shengxin,et al. Abrasive wear behavior of Nb-containing hypoeutectic Fe-Cr-C hardfacing alloy under the dry-sand/rubber-wheel system[J]. Materials Research Express,2019,6(2):026535.

黄智泉,张永生,禹润缜,等. 载荷对Fe-Cr-C-Nb堆焊合金松散磨粒磨损行为的影响[J]. 粉末冶金技术,2019,37(1):23-29.

Zhou Z F,Shan Q,Jiang Y H,et al. Effect of nanoscale V2C precipitates on the three-body abrasive wear behavior of high-Mn austenitic steel[J]. Wear.,2019(436-437):203009.

朱志明,范开果,刘晗,等. 残余应力对钢轨焊接接头落锤试验性能的影响[J]. 焊接学报,2017,38(4):55-58,131.

Huang L,Deng X T,Jia Y,et al. Effects of using (Ti,Mo)C particles to reduce the three-body abrasive wear of a low alloy steel[J]. Wear.,2018(410-411):119-126.