某型动车组牵引封锁故障研究

2021-09-10周先亮毛金虎

周先亮 毛金虎

摘 要:在参与某型动车组技术支持工作期间,一动车组运行途中发生牵引封锁故障,牵引封锁形式为“列车速度大于5 km/h,制动缸压力大于40 kPa”,针对这一故障结合下载的网络数据及制动机数据,在理论研究基础上对该问题进行深入分析,找出原因并提出相应的可行解决方案以避免后续再次出现类似的故障。

关键词:牵引封锁;动力集中型;制动系统;列车管压降;故障原因分析

该型动车组动力车空气制动系统采用自动式空气制动系统,由风源及干燥系统、制动控制系统、基础制动装置、管路系统等组成,控制车制动控制系统由总风缸、列车管控制模块等组成。空气管路采用不锈钢管[1]。动力车前、后端布置列车管和总风管各1根,总风管正常风压为750 kPa~

900 kPa,列车管定压600 kPa。中间拖车车辆采用电空制动机[2],并与列车管、制动缸、副风缸及工作风缸相连。

1 故障描述

当日,动车组控制车为主控车在出站过程中,18:00:40机车实际速度7 km/h,控制车制动缸压力为0,动力车制动缸压力由0增加到41 kPa(动力车和控制车的大闸小闸均未动作且控制车列车管、均衡风缸、制动缸压力均正常且无变化),导致牵引封锁(列车速度大于5 km/h,制动缸压力大于40 kPa),动力车制动缸压力最大值达到70 kPa。

2 故障原因分析

2.1 数据分析

控制车显示时间和动力车显示时间可能由于数据传输延时等原因存在时间差,通过时间校准来剔除时间影响,保证主控车和动力车时间在现实时间里一致。下载实时记录数据分析,发现控制车(主控)在17:56:27时速度变为0;动力车(从控)17:56:04速度变为0,说明控制车和动力车时间差大约为23 s。

下载CCU中的网络数据进行分析,动车组在18:00:40发车出站,动力车(从控)大闸重联位、小闸运转位,当动车组实际速度达到7 km/h时,控制车(主控)制动缸压力一直为0,动力车制动缸压力突然由0增加到41 kPa最大值达到70 kPa。相对应控制车时间2019年1月14日18:01:03,方向向前,司控器级位2.3级,小闸运转位、大闸运转位,实际速度为7 km/h,制动缸压力一直为0。

下载相关制动机数据进行分析,包括动车组的速度变化、本务车(控制车)的各风缸压力和风管压力变化及补机(动力车)的各风缸压力和风管压力变化。在时间18:00:57.910时(速度4 km/h),本务(控制车)均衡风缸和列车管压力分别充至600、597 kPa,随后列车管压力开始下降,在18:01:02.902时刻(速度5 km/h),均衡风缸压力601 kPa、列车管压力579 kPa。在18:01:08.022时刻开始缓慢回升。补机(动力车)列车管压力18:01:01.035时刻开始下降,在18:01:02.907时刻达到最低值558 kPa,在下降至561 kPa附近时,制动缸进行制动。

2.2 故障原因确认

动车组发车导致牵引封锁的原因为:由于动力车列车管在充风过程中有异常压力降,满足减压制动条件,从控车制动缸出闸,制动缸压力上升且大于40 kPa;此时列车编组实际速度为7 km/h,动力车制动缸压力大于40 kPa,最终导致动力车触发“机车实际速度大于5 km/h时,制动缸压力大于40 kPa”的牵引封锁,引起此次牵引封锁故障。

3 列车管异常压降分析

自动式空气制动具有缓慢减压不制动的特性,即具有一定的稳定性[3],只有当列车管压力以10 kPa/s~40 kPa/s 的速率下降时才会产生制动作用,所以此次列车管压降速率可能较大,根据压力变化曲线排除列车管泄漏和均衡风缸压力变化两个因素,考虑列车管当时向其它风缸或管路充风。

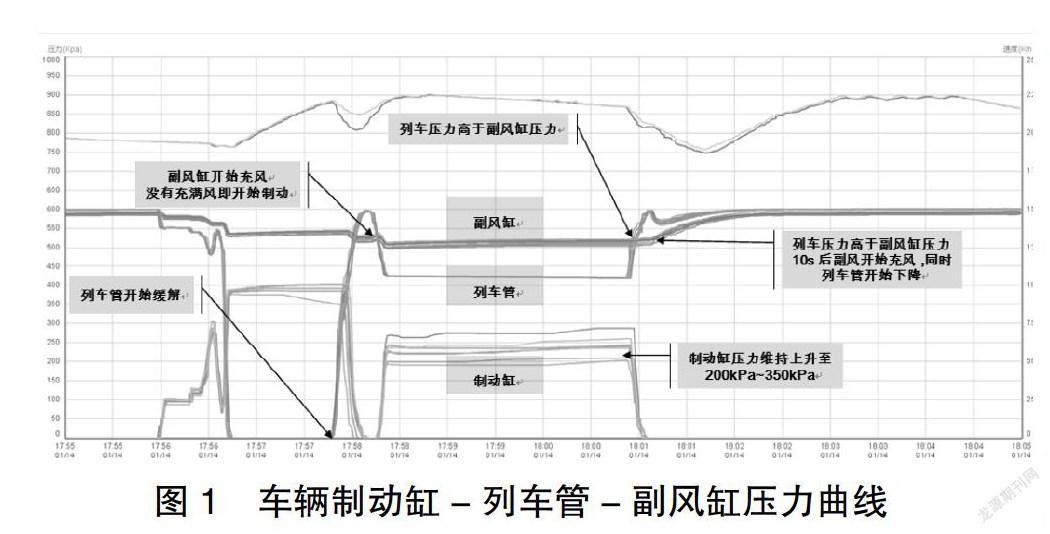

下載中间车辆的车辆制动缸、列车管、副风缸压力变化数据并绘制成图1所示的车辆制动缸—列车管—副风缸压力曲线,对其进行分析。

(1)17:57:40左右,列车管压力由0 kPa开始上升,并最终达到600 kPa左右的定压,并立即开始制动作用。此过程中,副风缸刚刚开始充风,列车管即开始减压,故副风缸没有充满风其压力即从530 kPa左右下降至500 kPa左右。

(2)17:58至18:01之间,列车管压力下降达到180 kPa左右,根据“动力车制动控制系统技术规范”中要求,列车管常用全制动减压量不低于170 kPa,此时列车管已达到全制动位压力,但各车辆制动缸压力偏低,处于200 kPa至350 kPa之间,低于420 kPa,由此可以看出车辆制动机的工作风缸压力偏低。

(3)18:00:50列车管开始缓解,并在18:01:05达到峰值。副风缸在列车管压力高于副风缸压力10 s后,才开始充风。此时列车管压力已达到600 kPa左右,由于副风缸开始充风动作,故列车管压力有所下降。副风缸延时10 s充风的原因为:列车管向副风缸充风需满足副风缸压力同时低于工作风缸压力和列车管压力,此次充风过程初始阶段,工作风缸压力较低,列车管先向工作风缸充风,待工作风缸压力高于副风缸压力后,列车管才向副风缸充风,故副风缸充风时间与列车管上升存在时间差[4]。

4 解决措施

至此能够确认此次牵引封锁故障是由于列车管向副风缸的充风动作导致列车管压力快速下降,下降速率超过了10 kPa/s,动力车制动系统判断满足制动条件。本文通过对管路原理和数据分析提出以下三种可行的解决措施。

(1)避免过快的制动缓解操作。从图1可以看出这两次制动缓解间隔时间太短,工作风缸压力偏低导致后续的副风缸延时充风问题。因此司机应避免过快的制动缓解操作,保证列车充风缓解时,副风缸压力已充满。根据图1中副风缸压力上升速率,司机进行充风缓解的操作之间间隔应尽量大于60 s。

(2)增设车辆副风缸压力传感器。在所有中间车辆副风缸管路旁增设一个压力传感器,通过压力传感器测量所有车辆副风缸压力数据并上传到司机室显示屏,司机可以随时观察副风缸压力,查看所有副风缸压力变化是否稳定在600 kPa附近,如果所有副风缸压力均已稳定则司机才能进行制动缓解操作。

(3)设定缓冲时间t,列车在t时间内忽略此牵引封锁。此种故障发生时列车速度较低,此时即使制动缸压力大于40 kPa,闸瓦施加对制动盘造成的损害可以接受,因此可以更改制动控制逻辑。设定一个缓冲时间t,列车从初速0开始计时,直到时间t为止,在0~t内,即使列车实际速度大于5 km/h时,制动缸压力大于40 kPa,列车不会进行牵引封锁操作。

5 结语

本文以某型动车组在线运行时发生的牵引封锁故障为研究对象,依次进行时间校准、网络数据分析和制动机数据分析,确定此次故障的原因为列车管向副风缸的充风动作导致列车管压力快速下降。为了避免该情形再次发生本文给出三种可行的解决措施,可以考虑在后续的列车批次中加入。

参考文献:

[1]毛金虎.新加坡电力蓄电池双能源工程车制动系统[J].电力机车与城轨车辆,2012,35(1):11-13.

[2]张开文.制动[M].中国铁道出版社,1993.

[3]叶仁德.列车管压力值异常下降迫使列车停车的分析与监控装置控制[J].机车电传动,2007(1):75-76.

[4]张一鸣.动力集中动车组车列电空制动控制与故障检测方法研究[J].技术与市场,2017,24(3):19-20.