预制装配式混凝土路面技术的工程应用

2021-09-09黎家辉朱勇强

黎家辉,朱勇强

(广东冠粤路桥有限公司,广州 511450)

0 引言

水泥混凝土路面具有强度高、承载力大、耐久性好、耐高温与水损害、施工相对简单、材料来源广、造价相比沥青路面低等优点,是我国各等级公路与城市道路主要的路面结构形式之一,也广泛应用于各类建筑工程的临时通行道路。但水泥混凝土路面在应用过程中受到诸多问题影响:(1)现场施工受气候影响较大;(2)施工及养生过程受到诸多因素影响,导致早期病害产生;(3)现场浇筑振实施工、养生时间长;(4)现场浇筑振实施工水泥混凝土路面作为一次性临时道路,后期破除会产生大量建筑垃圾。

美国、日本等已在公路和机场道面中大量应用预制装配式结构,有效地提高了混凝土路面的性能[1-2],延长了水泥混凝土路面的使用寿命,而且非常便于养护和翻修。因此,对预制装配式路面结构的深入研究及产业化推广应用,将使水泥混凝土路面发生根本性的变革,对化解钢筋、水泥等产能做出新的贡献,这将是国际上公路工程现代化施工技术发展趋势与方向。

为此,本文以在建项目为依托,对预制装配式混凝土路面技术进行工程应用与分析。

1 技术分析

1.1 预制装配式路面板块设计

1.1.1 预制板块平面尺寸

在保证原有道路线形设计不变的情况下,针对道路平、纵、横断面平顺的需求,对路线不同位置的板块尺寸进行分析,以保证拼装后的路面线形符合原有设计要求。为方便运输、吊装、施工与维修更换,预制板块长度控制在5m以内、宽度控制在3m以内。

1.1.2 预制板块配筋

为充分保证预制装配式路面板在起吊、运输和施工中的安全,及在服役期具有良好的耐久性,以实现高性价比的全寿命周期成本,需对预制装配式混凝土路面进行配筋设计。预制板采用双层钢筋网,配筋量及钢筋布置应满足《混凝土结构设计规范》(GB 50010-2010)及《公路水泥混凝土路面设计规范》(JTG D40-2011)的技术要求。

1.1.3 预埋构件设计要求

预埋构件的作用是吊装、调平。为保证预制混凝土板块吊装过程的稳定性及准确性,在混凝土板块四个角分别预埋设置吊环及调平装置,吊环裸露在路面上的部分采取一定的防锈措施。调平装置需要考虑其内部预留的调平螺栓的长度,使其更好地满足调平要求。

1.2 预制装配式路面接缝处理及传荷设计

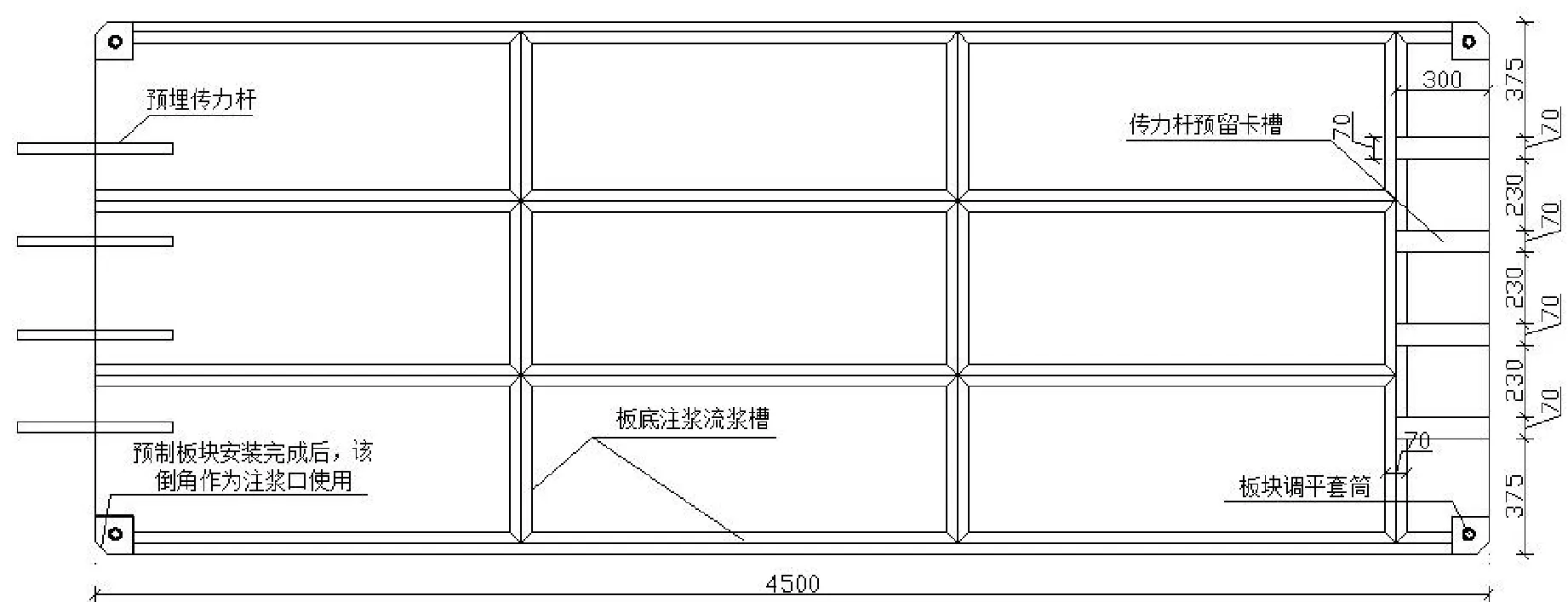

传力杆作为混凝土路面有效的传荷装置,不仅可以起到传荷作用,同时也是调平拼装板的一种手段。连续拼装板块时,预制板纵向采用一端预埋传力杆,一端预留传力杆槽的形式,传力杆的形式选择依据《公路水泥混凝土路面设计规范》(JTG D40-2011)。每块板间通过在板每个边角预留孔位,采用箍筋连接成一体。

1.3 混凝土面板装配后结构层间的处理

预制拼装板吊装完毕后,为了保证路面平整度的要求,下承层与板底可能会存在小范围的脱空。为保证装配式路面的耐久性,采用板底灌浆技术[3],使预制装配式路面板基层和路面支承均匀,且有效地控制预制装配式路面板之间的平整度。对于需要快速通车的路段,采用快硬高强灌浆材料,可实现24h内快速开放交通。

为了便于灌浆的施工,将预制板块的四个边角做成倒角形式,以便于灌浆。虽然灌浆材料有一定的流动性和压力,但是随着灌浆料不断地渗透、填充,其流动性逐渐降低[4],无法保证距离灌浆孔较远的脱空部位填充满。因此,在预制拼装板的板底预留流浆通道。流浆孔道的截面采用三角形,在底模上布置L50mm×50mm×4mm的角钢。板底流浆通道设置为十字交叉形状,如图1所示。

图1 预制板板底流浆槽

2 施工工艺与效益分析

2.1 施工工艺

(1)按照施工图进行混凝土面板成型模具制作,以及预埋件、钢筋等加工和安装。

(2)根据施工配合比进行混凝土生产,通过运输车运送至预制场内,进行混凝土面板的浇筑预制、养生、堆放。

(3)准备下承层,对局部不平整的部位进行处理,确保标高、横坡、平整度满足要求。

(4)将养护好的混凝土面板通过平板运输车运输到现场进行装配,通过预埋调平装置对混凝土面板进行精确调平,确保满足平整度的要求。

(5)混凝土面板装配调平并检查合格后,对板块采用灌浆工艺,将浆液通过预留的孔道注入,使预制装配式路面板和下承层联结紧密、充分,支承均匀,经久耐用。对于需要快速开放交通的路段,采用高强快凝材料进行灌浆,可实现施工当天开放交通。

(6)混凝土面板灌浆后再次检查混凝土路面的平整度,对局部不平整的区域表面采用精铣刨技术,以达到理想的平整度。

图2 板块连接

图3 板底灌浆

2.2 特点

(1)预制装配式水泥混凝土面板可提前在工厂内进行集中预制及养生,不受天气环境、外部环境及工作面移交等影响,加快施工进度,缩短施工周期。

(2)预制装配式水泥混凝土面板通过在工厂内标准化制作,混凝土振捣均匀、紧密,养生效果好,混凝土路面板质量高,且均匀稳定,承载力高,使用寿命长。

(3)预制装配式混凝土路面施工及养护维修简单快捷,实现当天施工当天开放交通,能够有效地减少道路封闭时间。

(4)预制装配式混凝土路面在用作临时道路时可以多次周转使用,避免了传统工艺下后期路面破碎产生大量建筑垃圾,减少建筑资源浪费。

2.3 经济效益和社会效益

2.3.1 经济效益

相对传统的现浇混凝土路面,采用预制装配式混凝土路面施工成本主要增加了钢筋网、灌浆等费用,经测算,每m2增加成本约40元(其中增加钢筋费用约30元,灌浆费用约10元),其经济效益主要体现在后期的维修养护方面。

(1)预制装配式混凝土路面由于采用双层钢筋网,而且在工厂内标准化制作,混凝土振捣均匀、紧密,养生效果好,混凝土路面板质量好,承载力高,不易开裂,使用寿命长,在其寿命周期内能有效降低通车后的维修养护费用。

(2)采用预制装配式混凝土路面,可对损坏的板块进行快速破除及换板,采用高强快凝灌浆材料,施工当天即可恢复交通。而采用传统的现浇混凝土路面,后期维修养生周期长,措施费用大,封闭维修时需占用两条行车道,导致在两车道隧道、匝道等特殊路段无法边通车边维修作业,只能采取封闭整个出入口进行维修,直接影响车辆通行数量,减少高速公路收费额度。以封闭一个出入口7d,平均每d减少收费20万元计算,直接经济损失140万元。

2.3.2 社会效益

(1)预制装配式混凝土路面施工技术,能有效地缩短建设项目的现场施工周期,在维修养护时,大幅缩短道路封闭和交通管制时间,实现道路的快速恢复交通,有效缓解交通压力,降低道路使用者的安全风险。

(2)装配式混凝土路面质量稳定,承载能力高,使用寿命长,能多次周转使用,避免后期路面破碎拆除后产生大量建筑垃圾,减少建筑资源浪费,达到了绿色环保的目的。

3 工程应用

本次依托工程位于广东省潮州至惠州高速公路TJ1标凤塘立交A匝道及收费站入口路段,采用预制装配式混凝土施工工艺,其中A匝道预制板厚度为28cm,共1 503.81m2;收费站入口路段预制板厚度为30cm,共1 515.76m2。预制装配式混凝土路面设计强度C40,采用双层钢筋网,配筋率为1.12%。

3.1 原材料及配合比设计

3.1.1 原材料

(1)水泥:采用华润水泥(封开)有限公司产的P.II 52.5水泥,其强度、收缩性、抗冻性、初终凝时间等各项指标经检验均符合规范要求。

(2)钢筋:纵向筋及横向箍筋均采用福建三钢闽光股份有限公司生产的HRB335φ12mm钢筋,传力杆采用φ32mm圆钢,吊环钢筋采用φ18mm圆钢,钢筋的各项指标经检验均符合规范要求。

(3)碎石:采用经过试验抽检合格的揭西龙潭石场16~26.5mm、9.5~16mm、4.75~9.5mm碎石,并经过水洗,颗粒级配筛分合格无风化、杂质,各项指标经检验符合规范要求。

(4)砂:选用天然干净的榕江沙场的Ⅱ中砂,集料的各项指标符合规范要求。

(5)水:自来水。

(6)外加剂:采用江苏超力建材科技有限公司生产的聚羧酸引气缓凝高效减水剂,型号为CNF-3,各项指标均符合规范要求。

(7)灌浆材料:采用郑州永泰公司生产的高强无收缩灌浆料和华润P.Ⅱ52.5水泥浆,其各项技术指标均符合《水泥基灌浆材料应用技术规范》(GB/T 50448-2015)的相关要求。

3.1.2 配合比

本次预制装配式混凝土路面按设计要求为C40混凝土,配合比为:水泥:砂:大石:中石:小石:水:外加剂=350:723:369:738:123:147:5.25,水灰比为0.420,砂率为37%,设计坍落度为45mm。

3.2 预制装配式混凝土路面首件工程

根据本项目实际的施工情况,预制装配式混凝土路面首件工程采用1台南方筑路机械公司的HZS120Q型水泥混凝土拌合站出料,运输车采用3台三一重工的10m3水泥混凝土搅拌运输车,预制场内采用叉车进行模板及钢筋的安装,1台25t吊车负责在预制场内吊转预制混凝土板块。

装配现场采用3台平板运输车进行预制板块运输,1台20t吊车进行吊装,1套压浆料搅拌设备及水泥泵机进行板底灌浆。

混凝土搅拌时间为65s,浇筑时随浇随振,均匀振捣,待抗压强度大于8.0MPa后,开始拆模,拆模后继续洒水养生14d。预制板吊装前对基层标高、平整度达不到设计要求的部位进行修整,利用检测数据进行挂线控制拼装板块顶面的标高。

安装时将板体预留的传力杆槽位对齐,以便紧固连接。在每块板的吊装过程中,板的四个角都有工作人员,根据吊装的实际情况不断地调整吊装板的位置,保证吊装板的安装一次就位,避免出现吊装板落位后出现位置偏差的情况。吊装时,将钢垫板安置于预制板四个角调平螺杆下方的基层上,防止调平螺杆在调预制板顶面标高的过程中直接陷入基层中。

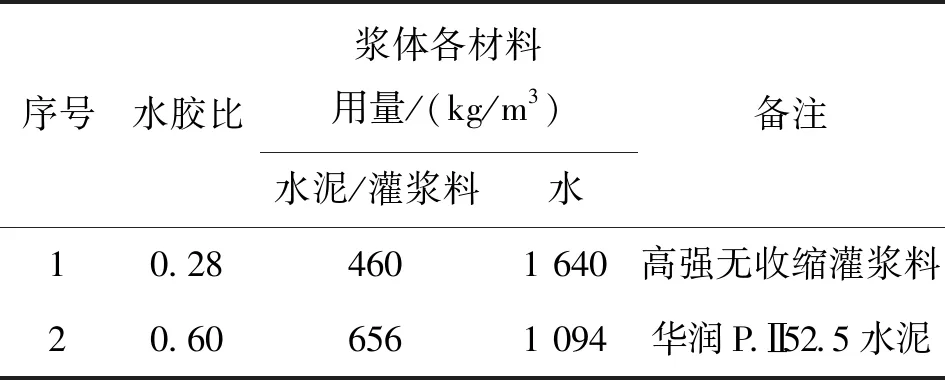

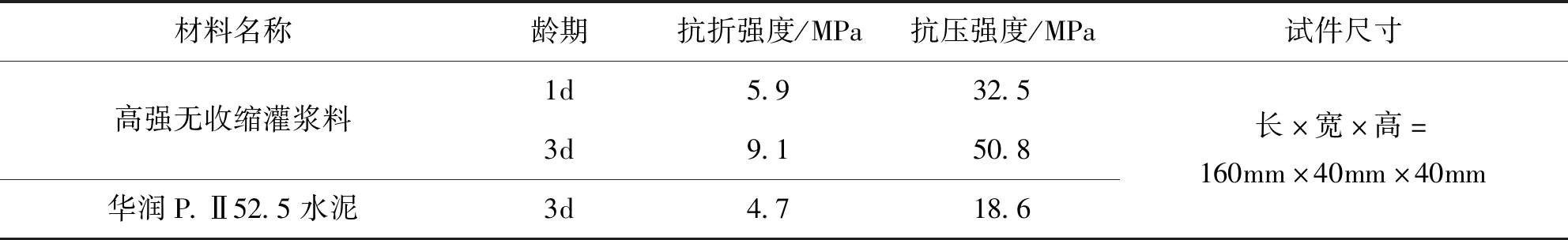

预制板现场安装、调平后,及时进行板底灌浆处理。本次预制装配式混凝土路面板板底灌浆料采用两种灌浆材料,其中在凤塘互通立交A匝道左幅预制拼装段采用郑州永泰公司生产的高强无收缩灌浆料;在凤塘互通立交A匝道右幅及收费站入口预制拼装段采用华润P.Ⅱ52.5水泥浆。

表1 灌浆料配合比

表2 试件强度

板底注浆完成后,随后进行封孔、刻纹、灌缝、养护后即可开放交通。

3.3 首件工程检测结果

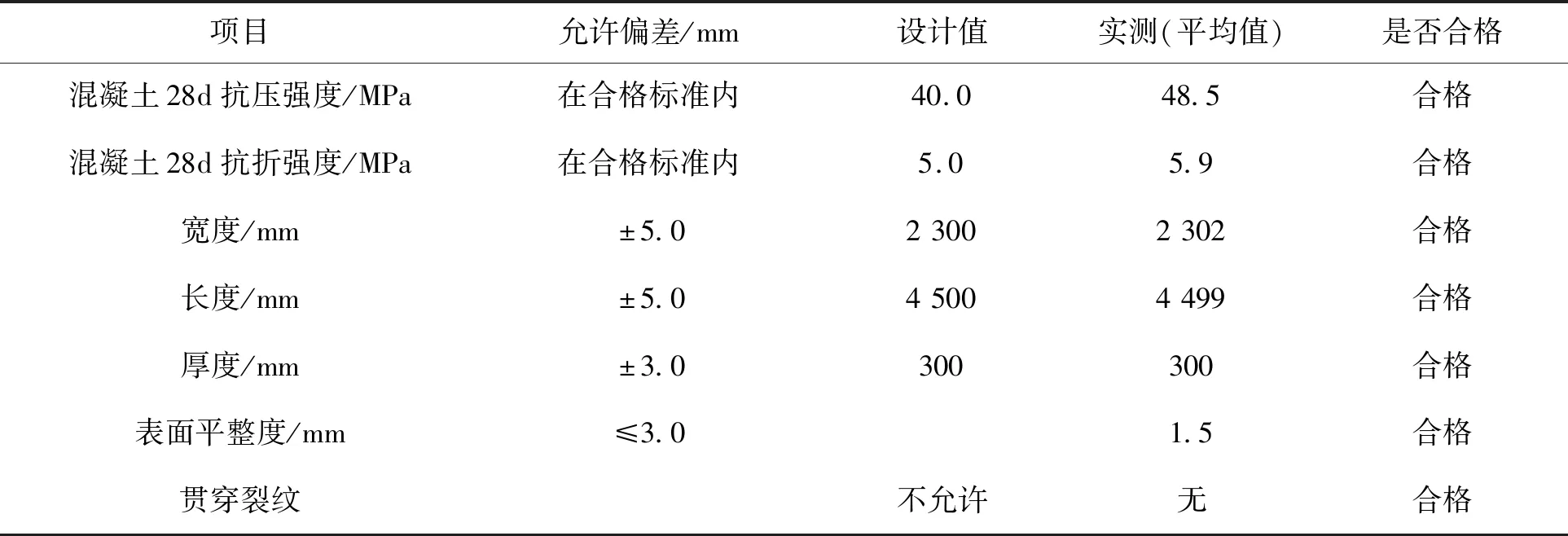

预制装配式混凝土路面首件工程的质量检验情况见表3。

表3 混凝土预制板块质量检测结果

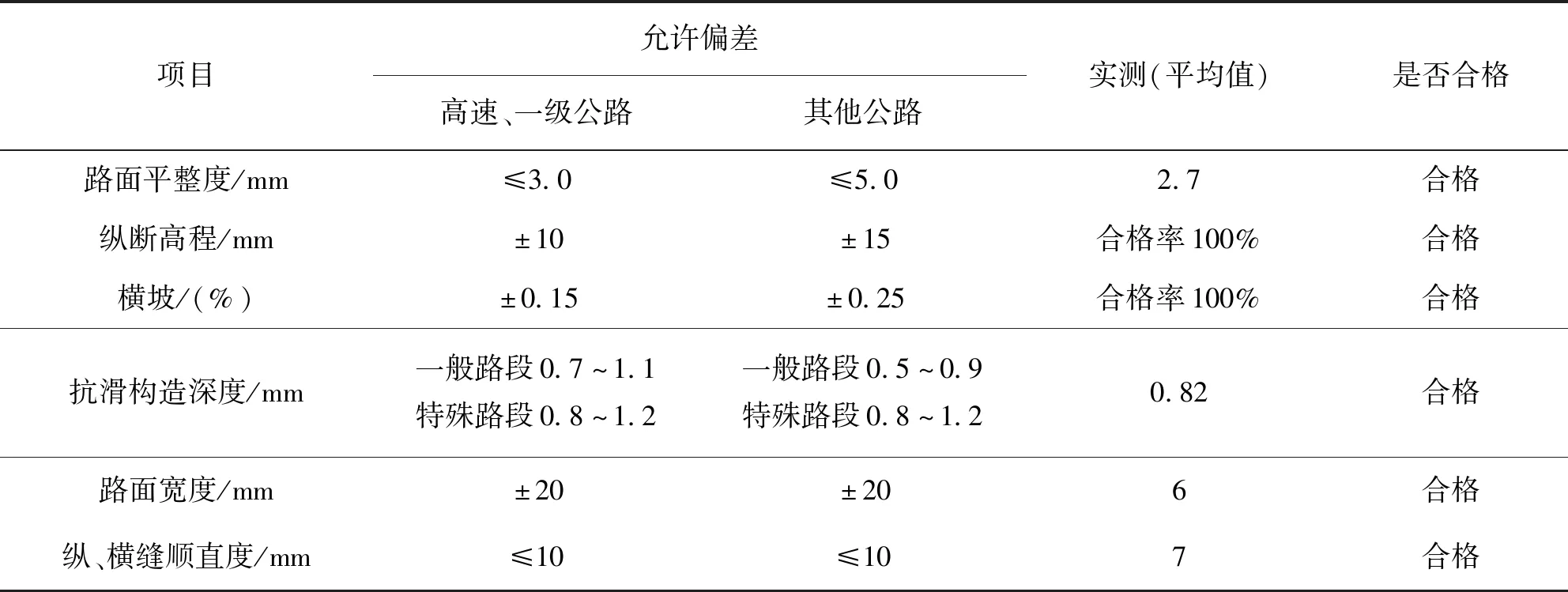

表4 预制装配式混凝土路面质量检测结果

3.4 工程实施效果

首件工程施工结果表明,预制装配式路面各项质量指标符合设计及规范要求。

潮惠高速公路LTJ1标在凤塘立交A匝道及收费站入口路段采用预制装配式混凝土施工工艺,累计施工约3 000m2,增加成本约12万元;在其寿命周期内,维修养护费用减少约10万元,减少由于封闭匝道造成的收费损失约140万元。

4 施工经验

(1)加强原材料质量控制,严把进料质量关。根据水泥及其他原材料的特性合理选用外加剂,以减少混凝土拌合物泌水离析,改善和易性,优先选用中砂进行混凝土生产。

(2)根据施工需要,选择适宜的拌合、运输和灌浆设备以及灌浆材料。

(3)加强混凝土预制板安装平整度的控制。预制装配式混凝土路面的拼装对基层平整度的要求较高,基层施工时应严格按规范要求控制好标高、横坡以及平整度,安装板块前对基层标高和平整度达不到设计要求的部位进行修整,确保拼装板路面的平整度。

由于预制板安装与预制的误差,在对预制拼装进行灌浆后,平整度不满足行车要求时,通过路面局部的精铣刨,达到水泥混凝土路面理想的平整度。

(4)加强板底灌浆的质量控制。预制板安装调平后应及时进行板底灌浆处理,灌浆前要做好板边的封堵措施,防止浆液流失。灌浆过程中应加强对周边板块的巡视监测,若有漏浆现象及时采取相应的措施。

第一次灌浆满后要等待5min,等待过程中注意观察浆面是否有下降损失的情况,如有应及时补足,使孔隙部位充实,达到基层均匀支承面板的目的。

(5)将首件工程确定的施工参数作为施工过程中质量控制的标准。

(6)各个工序完成后,经检查验收合格后,方可进行下一道工序。

5 结语

预制装配式混凝土路面应用技术利用装配式结构的优点,将混凝土的成型及养生时间前置,有效缩短水泥混凝土路面的施工及维修时间,实现快速开放交通的目标,降低道路通行风险。而且混凝土路面板在预制场内进行标准化制作,混凝土振捣均匀、紧密,养生效果好,混凝土强度高且均匀稳定,使用寿命相比传统的现浇混凝土路面大幅提高并能周转重复利用,避免了传统工艺下后期路面破碎产生大量建筑垃圾,减少建筑资源浪费,达到绿色环保的目的。