变速器壳体轴承座相对径向偏移量对齿轮TE值的影响

2021-09-09李文强李王英

李文强,李王英,张 磊

(麦格纳动力总成(江西)有限公司,江西 南昌 330013)

1 分析背景

变速器齿轮啮合是产生振动和导致变速器NVH问题的主要来源[1],齿轮微观修形是改善齿轮啸叫问题最直接、最有效的手段。通常在评估齿轮的传递误差时,主要考虑齿轮的微观修形参数,即齿形倾斜偏差fHα、齿形鼓形Cα、齿顶修缘Ca、齿向倾斜偏差fHβ、齿向鼓形Cβ和弯曲bd值对齿轮TE值的影响。各轴上支撑轴承的安装默认为理想装配,即单轴上两端支撑轴承的轴线重合,径向方向不存在偏差。在变速器壳体上则表现为,两装配后的壳体轴承座的轴线在径向方向没有相对位移。

实际上,零件尺寸是存在偏差的,在零件设计和制造过程中,允许存在一定的公差,所以针对零件的某些关键位置或者尺寸均需要设定合理的尺寸公差和形位公差,以平衡制造成本和产品质量性能。为了有效的考虑装配后的壳体轴承座相对径向偏移对齿轮错位量和传递误差TE值的影响,利用CETOL软件对装配后的变速器壳体进行公差分析,获取壳体轴承座孔的相对径向偏移量及公差范围。然后基于Romax Designer软件建立变速器系统分析模型,计算齿轮错位量和TE值,并对结果进行对比分析。

2 分析方法

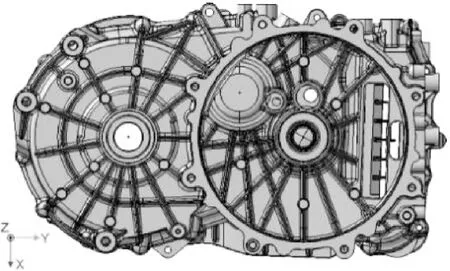

以某个纯电动汽车变速器(图1)为例,利用CETOL软件建立变速器壳体装配公差分析模型[2],计算两壳体间对应输入轴和输出轴轴承座孔的径向偏移(名义值为0),分别计算沿X轴和Y轴方向的偏移量和公差范围。基于Romax Designer软件,建立变速器系统分析模型。针对一级齿轮的错位量和TE值进行计算,同时考虑将输入轴和输出轴对应壳体上轴承座的径向偏移量施加在轴承外圈的径向方向,分析其对计算目标的影响。

图1 变速器模型示意

2.1 CETOL公差分析

2.1.1 公差分析建模

将变速器三维模型整体导入CETOL 6 Sigma for CATIA软件中,对其进行公差分析建模[3]。确定计算目标,删除与计算无关的零件,只保留两个壳体及装配销(图2),根据公差分析流程,依次建立各零件的基准坐标系,定义特征公差(表1)、定义特征间的约束,同时建立零件正确的装配顺序和装配关系。

图2 齿轮箱壳体特征示意图

表1 壳体和销的特征尺寸和公差

2.1.2 公差分析计算

对建立好的分析模型,进行公差分析计算,计算目标定义为输入轴、输出轴分别对应的两轴承座孔间的相对径向偏移值,对应为模型坐标系下沿X轴方向和Y轴方向的偏移量,分别计算其公差范围及分布情况。

公差分析结果显示,输入轴对应的沿X轴和Y轴方向的偏移公差分别为±0.334 mm、±0.114 mm,输出轴对应的沿X轴和Y轴方向的偏移公差分别为±0.250 mm、±0.068 mm,如表2所示:

表2 相对径向偏差

2.2 Romax Designer系统分析

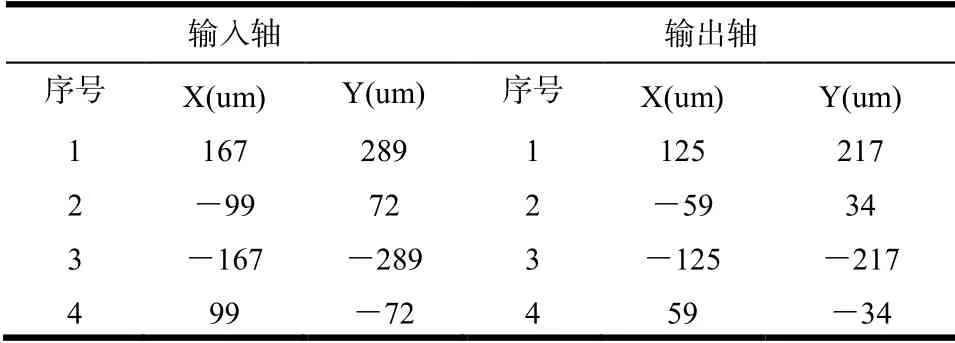

根据该变速器的设计参数,建立系统分析模型(图3)。分析模型包括齿轮、轴承、轴、有限元壳体、有限元差速器壳体等零部件的详细设计信息[4]。选取4 sigma统计公差极限值作为系统分析模型中支撑轴承外圈(轴承A、轴承B、轴承C、轴承D)的径向偏移。由于CETOL公差分析模型和Romax Designer系统分析模型坐标系不一致,存在30°的偏差。需要将表2中的计算结果进行坐标转化,转化原则参考图4。选取CETOL坐标轴上的统计公差极值点作为Romax Designer系统分析的输入,转换后的系统分析输入条件如表3所示。

图3 Romax Designer系统分析模型

图4 CETOL坐标系与Romax坐标系转换

表3 Romax系统分析轴承外圈偏移量

设计上,由于轴承B和轴承C更靠近目标齿轮副,因此选取输入轴的B轴承、输出轴的C轴承作为施加径向位移的目标轴承。选取出具有代表性的方案进行组合计算,组合方案参考表4。计算不加偏移量的方案(理想方案)和加偏移量的方案(方案1-方案8)对应一级齿轮副的驱动工况和反拖工况的错位量和TE值[5]。IS-输入轴,OS-输出轴,例如, IS(1)&OS(2)表示输入轴B轴承采用表3中输入轴序号1方案,组合输出轴C轴承采用表3中输出轴序号2方案。

表4 组合方案

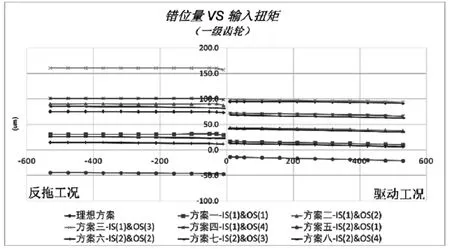

一级齿轮副错位量和TE值对比分析结果如图5、图6所示:

图5 一级齿轮副齿轮错位量

图6 一级齿轮副齿轮TE值

3 结论与展望

齿轮错位量主要由齿轮、轴、轴承和壳体变形贡献。通过错位量对比可以发现,轴承外圈的径向偏移量对齿轮错位量存在一定的影响。壳体轴承座孔相对径向偏移量越大,齿轮的错位量更大。由于变速器在不同扭矩作用下系统变形不同,因此存在比零偏移方案更小的错位量结果。

齿轮的微观修形参数一般基于上述理想方案的错位量进行设计,从驱动工况和反拖工况的TE值曲线对比可以发现,同扭矩条件下,基本上理想方案的TE值是最低的。理论上采用该方案的变速器NVH性能较其他方案更优。

实际应用中,如果存在由变速器导致的整车啸叫问题,检测过程中确定齿轮所有宏观和微观参数均合格的条件下,可以尝试从壳体装配、轴承座孔位置度等方面查找原因。

本次分析中只考虑了将公差偏移量同时施加在输入轴B轴承和输出轴C轴承上。后续可以考虑仅仅将A轴承和D轴承作为目标轴承,或者A、B、C、D轴承同时分配一定的偏移量进行系统分析计算,综合考虑所有涉及到的轴承的影响。