大采高液压支架带压移架系统AMESim分析

2021-08-30李勇庆江守波胡延清

王 亮,李勇庆,江守波,胡延清

(山东科技大学机械电子工程学院,山东 青岛 266510)

1 引言

液压支架作为综采工作面机械化采煤的支护设备,其稳定工作至关重要。对于大采高综采工作面,其矿压明显加剧,易发生煤壁片帮,从而导致断面顶板跨落,给安全生产带来隐患并影响工作面正常推进[1],因此抑制片帮保持煤壁的完整性对大采高液压支架尤为重要。研究表明,带压移架方式有利于对煤壁片帮和端面冒顶控制[2],有助于控制移架期间的顶底板移近,在大采高工作面,采用带压移架方式还可以降低液压支架移架过程中倒架、滑移倾覆概率。

前苏联在液压支架的国家标准中规定:“凡新研制的支架,均应装设带压移架保证控制系统”。并依据不同的地质条件,研制出多种带压移架控制系统和控制的元部件[3]。国内在这方面起步较晚,文献[4-5]对带压移架进行了理论分析并研制了一款带压移架系统。文献[6]对DYF-d∕D型带压移架控制阀中保压阀和补液阀的调试方法进行了分析与改进。文献[7]基于稳定性分析对一款大采高液压支架带压移架技术进行了力学理论分析。以上研究主要是针对液压支架带压移架力学理论或实际工作条件下带压移架的适应性进行的分析,且多数文献年代较老,并缺少准确的计算机数值方法分析。因此,基于某一型号液压支架对其带压移架控制系统进行了理论分析,并通过AMESim软件建立了该系统的数学模型,最终通过分析验证了设计的合理性且该方法能较真实的反应系统的动态特性。

2带压移架理论分析

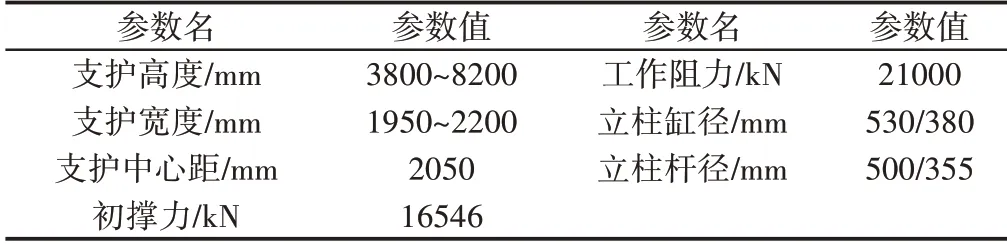

选取某一型号的大采高液压支架进行分析[8],该型号液压支架的主要技术参数,如表1所示。

表1大采高液压支架主要参数Tab.1 Main Parameters of Large Mining Height Hydraulic Support

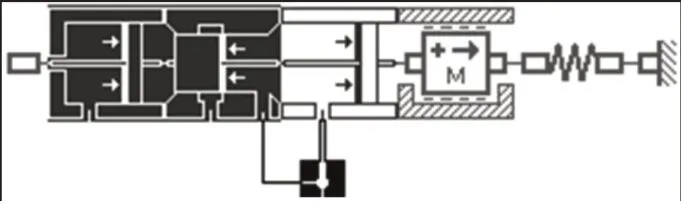

研究对象液压系统,如图1所示。

图1带压移架控制回路Fig.1 The Control Circuit of Movement with Pressure System

2.1通用回路受载分析

在液压支架初撑阶段,升柱∕降柱换向阀处于升柱状态,泵站输出的高压油液源源不断的输入至液压缸下腔,立柱伸出,随着顶梁与顶板接触,立柱下腔压力不断升高,当液压缸下腔压力增大至泵站工作压力时,泵站不再向立柱输入压力油液,回路中单向阀闭合,立柱实现保压,此时立柱下腔所到达的压力为初撑力,且初撑力F zc计算公式为:

式中:考虑到上述数据中的初撑力为被动初撑力,故D—液压支架一级缸活塞直径,mm;P b—乳化液泵站的工作压力,MPa;N—支架中立柱的个数。

液压支架完成初撑后,立柱不再升高,而随着顶板的逐渐陷落及周期来载,液压支架下腔的压力继续增大,当系统压力增大至立柱处安全阀的开启压力后,安全阀打开[9],立柱下腔中部分压力油液外泄,液压支架支撑高度相应减小,该过程为支架的承载阶段。此阶段中,支架可以承受的最大载荷为支架的工作阻力F zz,其计算公式为:

式中:P a—安全阀开启压力,MPa。

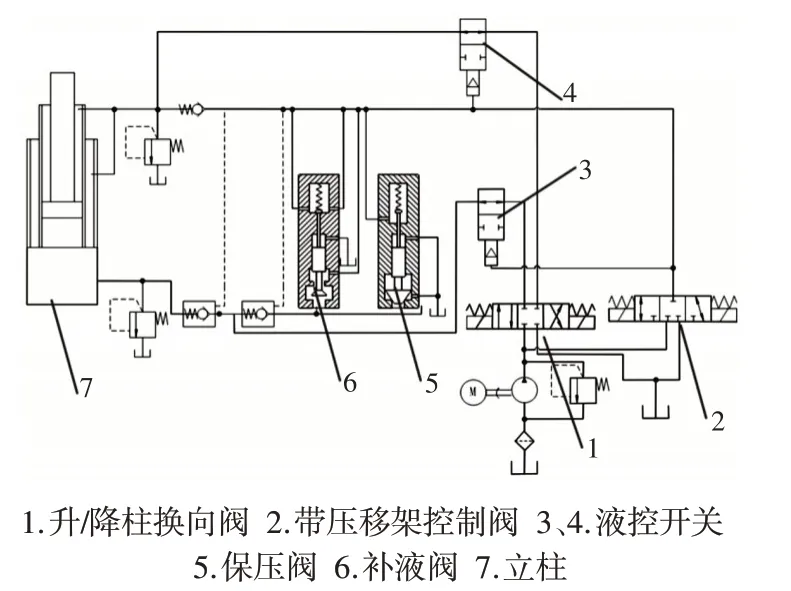

2.2带压移架回路受载分析

在液压支架带压移架过程中,支架顶梁应能克服冒顶并对由顶板岩石相互挤压形成的自然冒落拱有一定的阻碍作用,则有[4]:

式中:F—立柱无杆腔作用力与有杆腔作用力之差,N;ρ—岩石密度,此处取为2500kg∕m3;g—重力加速度,此处为9.81m∕s2;h—破碎顶板岩层厚度,取0.6m;l—液压支架顶梁长度,此处为4.67m;b—液压支架支护中心距;G1—液压支架顶梁、掩护梁、连杆等部件和立柱活柱的重量对立柱活塞腔的作用重力,为156.96kN;L—自然冒落圆拱顶直径,由于支架支护中心距为2.05m,则L取为2.1m;β—煤层倾角,由于该液压支架主要应用于缓倾工作面,则此处取0°;α—立柱倾角,为6°。

保压阀和补液阀是带压移架回路中主要的控制元件,阀芯一端与立柱上腔相通,另一端与立柱下腔相通,阀芯在油液的作用力下产生位移,进而使得对应阀产生卸荷保压或降压补液。由[7]知:

式中:F′—立柱无杆腔腔作用力,N;F s1—保压阀弹簧力,N;F s2—补液阀弹簧力,N;S b—立柱无杆腔有效作用面积,m2;S r—立柱有杆腔有效作用面积,mm2;S1—立柱有杆腔压力油液在保压阀中的作用面积,mm2;S2—立柱无杆腔压力油液在保压阀中的作用面积,mm2;S1′—立柱有杆腔压力油压在补液阀中的作用面积,mm2;S2′—立柱无杆腔压力在补液阀中的作用面积,mm2。

3带压移架AMESim模型建立

3.1立柱模型建立

图2立柱模型Fig.2 The Model of Column

液压支架的主要承受部件为立柱,而该论文所讨论的立柱为二级双作用液压缸,在立柱伸出过程中,系统中压力油液通过管路输入至立柱底腔,立柱一级缸活塞杆(即二级缸整体)首先伸出,在其未完全伸出之前,立柱二级缸活塞杆不发生相对动作,当一级缸活塞杆完全伸出后,二级活塞杆伸出;二级缸底腔与一级缸底腔之间通过底阀控制,当立柱需要回缩时,由于底阀的作用,使得立柱的回缩顺序不同于普通伸缩式液压缸,即当立柱需要回缩时,若一级缸未完全缩回,则先回缩一级缸,当一级缸完全缩回后,底阀阀芯与一级缸底端凸台接触进而开启,从而使得二级缸顺利回液,根据该立柱容腔及其原理通过AMESim中的HCD构建立柱模型[10-11],如图2所示。

其中,由于立柱在承载过程中处于保压状态,其与主回路之间需要再通过单向阀断开,为保证其正常工作,其底腔需配有安全阀,且其设定压力由式(2)确定,立柱二级缸缸筒部分与组合质量块m2相连,活塞杆与组合质量块中的m1相连,其中m2为二级缸缸筒的质量,m1为立柱活塞杆及顶梁质量,立柱一级缸与二级缸之间通过相对位移量限定。

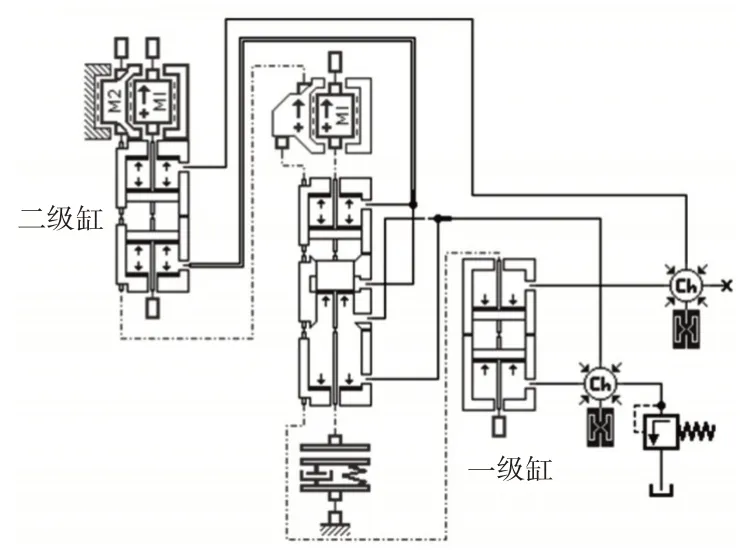

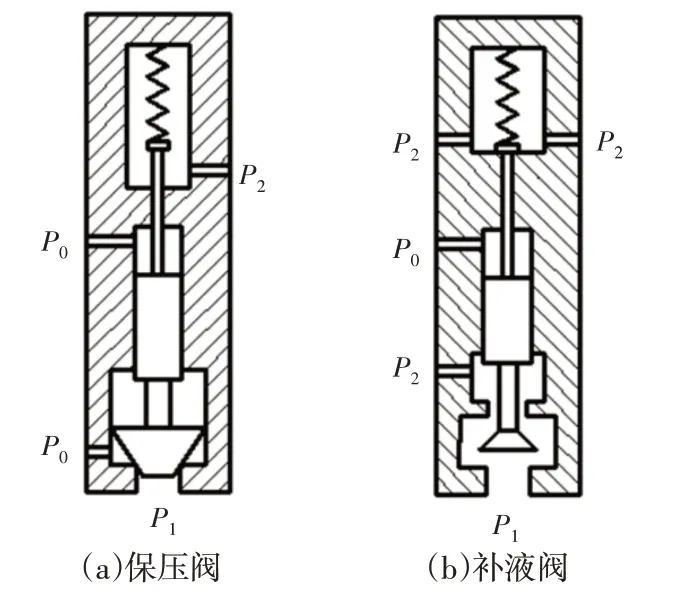

3.2 阀模型的建立

保压阀和补液阀是带压移架系统中主要的控制元件,保压阀结构,如图3(a)所示。其中,P0口接油箱,P2口与立柱上腔相连,P1口与立柱下腔相通,当P1处作用力大于P2处作用力与弹簧力之和时,阀芯上移立柱下腔压力油液通过P0口溢出,与此同时,立柱回缩,顶梁所受到的压力相应减小,立柱下腔压力随之减小;补液阀结构,如图3(b)所示。当P1口处压力较小时阀芯在弹簧力及P2作用力下下移,同时下侧P2口处油液流入P1处,实现立柱下腔的补液,同时由于顶梁与顶板的更充分接触,其受力增大,相应的立柱下腔压力增大。通过HCD库建立模型,得到保压阀及补液阀分别,如图4所示。

图3 保压阀及补液阀Fig.3 Pressure Retaining Valve and Filling Valve

图4 保压阀及补液阀的AMESim模型Fig.4 The Amesim Model of Pressure Retaining Valve and Filling Valve

实际工作中带压移架系统的设置不应影响液压支架其它的动作,故在实际系统中应设有控制开关使得立柱升柱、降柱以及带压移架过程互不干涉。控制开关HCD模型,如图5所示。

图5 液控开关模型Fig.5 The Model of Hydraulic Control Switch

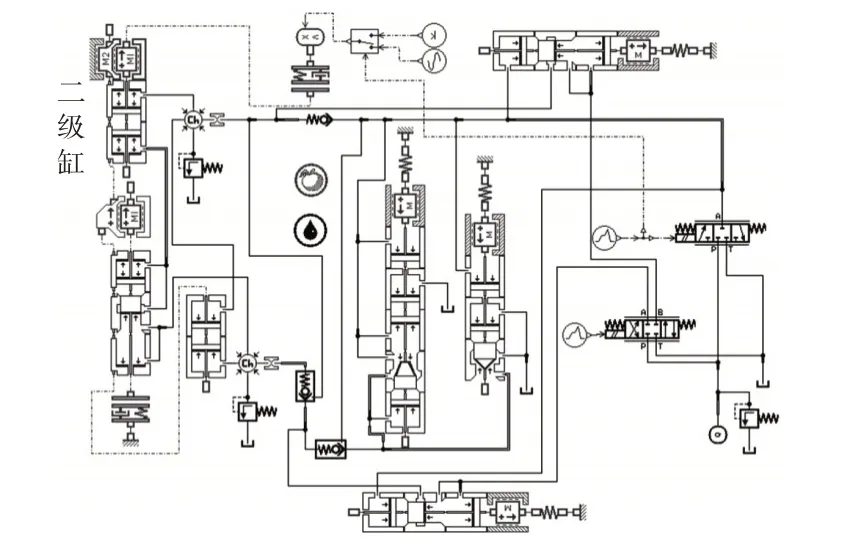

3.3 带压移架系统模型建立

考虑到液压支架立柱数目为2,且两立柱的工作方式及受力情况大体一致,文中仅对一个立柱进行分析;支架的升柱∕降柱与带压移架功能通过液控单向阀隔开;在移架过程中采用顶板位移变化来验证带压移架过程的合理性,顶板采用带间隙的弹簧阻尼模块表示,间隙即为支架顶梁与顶板之间的距离,在带压移架过程中顶板的起伏变化设置为正弦信号;由于泵站流量固定,且其分配给液压支架的流量因支架动作不同而不同,故模型中选用并联溢流阀的流量源来表示;最终得到模型,如图6所示。

图6 带压移架系统总模型Fig.6 The Whole Model of Movement with Pressure System

4 仿真结果及分析

由式(1)及式(2)分别可得泵站压力及立柱安全阀开启压力;由式(3)可得在带压移架过程中立柱的输出力,此时,立柱上腔与泵站始终相通,即可得到立柱底腔作用力,在带压移架过程中,立柱一级缸为主要动作缸,其有杆腔与无杆腔面积之比为309∕2809,不妨设保压阀及补液阀与立柱上腔相通端阀芯直径为10mm,则由式(4)即可得到保压阀及补液阀与立柱底腔想连的阀芯作用面积。为上述模型合理设置参数,指定仿真步长及仿真时长,进行仿真,考虑到模型较为复杂,不适宜对每个模块进行分析,故而仅对立柱进行简要分析。

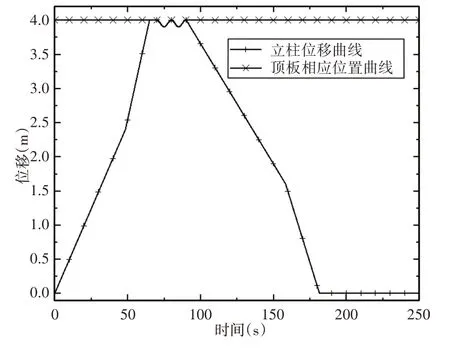

立柱位移变化情况及顶板位置变化曲线,如图7所示。顶板初始高度为4m(忽略顶梁等结构的厚度并以立柱未伸出状态为零位置),在(0~70)s内,立柱升柱∕降柱换向阀工作于右位,泵站压力油液通过换向阀输入至立柱底腔,此时,压力油液仅输入至立柱一级缸无杆腔使其余立柱部分伸出,此阶段立柱的升起速度较慢,当立柱一级缸伸出至设定值时,二级缸相应伸出,由于二级缸无杆腔面积较一级缸无杆腔面积小,所以立柱位移斜率增大,在65.1s左右,二级缸停止伸出,立柱总伸长量达到顶板初始设置高度,即顶梁接顶,但由于顶梁并非刚体,立柱的位移是略大于顶板的相应位置高度的;在90s之后,设置换向阀工作在左位,此时泵站压力油液通过换向阀输送至立柱上腔,此时底阀在上腔油液压力作用下处于闭合状态,二级缸上腔无法回液,仅一级缸缩回,从图中也可以看出,这一段的斜率绝对值较小,而该段的位移量与升柱状态一级缸伸出位移量一致,当一级缸完全缩回时,一级缸活塞杆接触活塞底部,同时底阀开启,二级缸的底腔可以顺利回液,二级缸活塞杆相应缩回,直至立柱恢复至初始状态。

图7 立柱位移曲线Fig.7 The Displacement Curve of Column

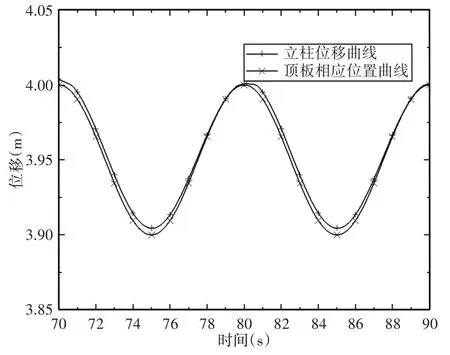

带压移架过程中立柱位移变化曲线及顶板设定的相应位置变化曲线,如图8所示。该过程中,带压移架控制阀切换至左位,泵站压力油液随管路输送至液控开关处,液控开关阀芯相应的右移,此时升柱回路及降柱回路全部被阻断,故该阶段仅能进行带压移架。在该过程中,立柱位移曲线与顶板设定位置变动曲线近乎一致,而在立柱下降阶段立柱的伸出高度值是要略大于顶板设置的相应位置曲线的,这主要是由顶板的弹簧阻尼作用导致,而在上升阶段立柱的伸出高度与顶板设定相应位置高度之差渐渐减小但始终没有出现脱顶现象。结果表明,保压阀及补液阀能够较好的实现立柱的高压卸荷及低压补液,且该段的液压支架跟顶效果也较好。

图8 带压移架过程立柱位移曲线Fig.8 The Displacement Curve of Column for Stage of Movement with Pressure

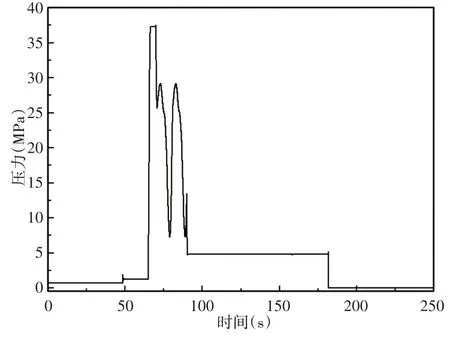

立柱一级缸底腔的压力变化曲线,如图9所示。在立柱一级缸伸出阶段,底腔压力为0.72MPa,此阶段立柱上腔回液压力近乎为零,底腔压力刚好能够克服顶梁、部分立柱等重力分量,而在立柱二级缸伸出过程中,立柱一级缸底腔与二级缸底腔相通,压力升至1.26MPa,此时由于立柱一级缸已经完全伸出,立柱及顶梁等重力分量由二级缸无杆腔所产生的作用力克服,由于压力油液作用面积减小,其压力值则相应增加,随着立柱的接顶,立柱底腔压力持续升高,直至达到泵站压力37.5MPa,但由于模型中并没有设置此阶段顶板的缓慢下沉,故立柱无法实现被动支撑即底腔压力的再次升高直至底腔压力达到立柱安全阀开启压力,这不得不说是一种遗憾;在立柱降柱阶段,在底阀作用下立柱一级缸先缩回,此时一级缸底腔对活塞杆作用力应克服顶梁等重力分量及一级缸有杆腔油液对活塞杆的作用力,而在立柱一级缸彻底缩回后,底阀开启二级缸相应缩回,此时一级缸底腔的压力应与二级缸底腔压力之间有个通过底阀导致的压降,进而导致此阶段一级缸底腔压力几乎并没有明显变化,当二级缸完全缩回时,立柱恢复初始状态,立柱下腔油液不再有压力。

图9 立柱底腔压力曲线Fig.9 The Pressure Curve of Column for Bottom Cavity

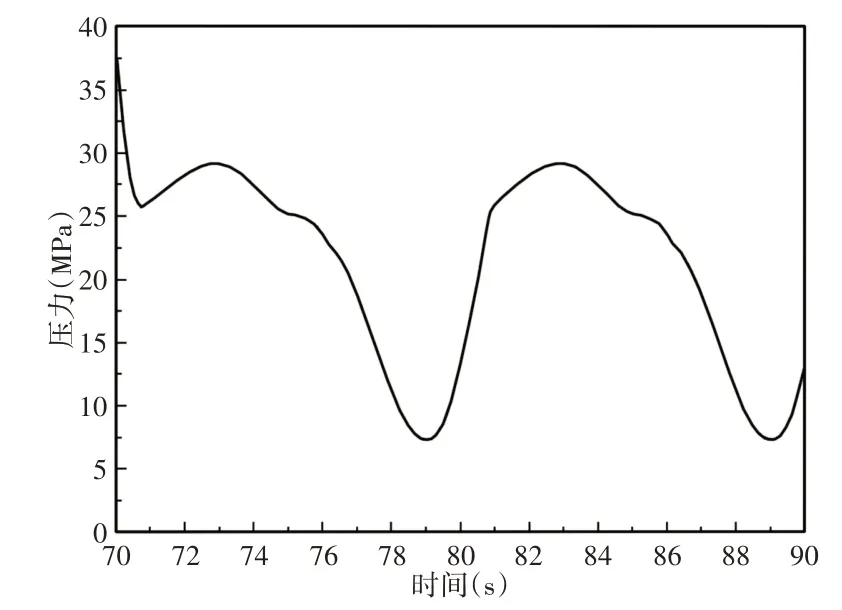

在带压移架过程中,随着顶板到底起伏,立柱一级缸底腔压力也随之起伏变化,如图10所示。在顶板下沉过程中,立柱底腔压力渐渐降低,而其最小值较保压阀卸荷设定压力较大一些,在顶板上升阶段,立柱底腔压力变化量明显较顶板下降段大,这主要是因为在顶板上升阶段顶板对液压支架的作用力相应降低,故立柱底腔压力只要能够克服上腔压力油液作用力及部分立柱及顶梁等重力分量且小于补液阀设定压力,既可以持续进行补液,而补液阀设定压力及可以用来克服上述重力的底腔所需压力之差较大。

图10 带压移架过程立柱底腔压力曲线Fig.10 The Bottom Cavity Pressure Curve of Column during Movement with Pressure

5 结论

液压支架对顶板的支护性能对于煤炭开采有着至关重要的影响,带压移架可以有效的降低煤壁片帮及端面冒顶等情况的发生。为某一大采高液压支架设计了带压移架系统,并通过AMES⁃im对其进行了仿真分析,得到以下结论:(1)带压移架能够保证液压支架较好地接顶,从而省去了常规移架过程降柱-移架-升柱的降柱及升柱阶段,能够有效的缩短移架时间。(2)在移架过程中液压支架始终与顶板处于接触状态,支护效果较常规移架方式更好。(3)在模型建立过程中,建立了有底腔的立柱模型,能够更加准确的模拟立柱升降过程中一级缸及二级缸的动作次序,这对液压支架的后续研究也有一定的借鉴意义。