冷却方式对H13钢组织和性能的影响

2021-08-30朱繁康杨建志张伟文

朱繁康,杨建志,张伟文

(广州华工光机电科技有限公司,广东 广州 510640)

0 引 言

H13钢属于热作模具钢,具有优良的热强性和热疲劳性能,被广泛用于制造压铸模、热挤压模和热锻模等[1-3]。为了获得更好的性能,田玉新[4]、彭文屹等[5]研究了热处理工艺对H13钢热疲劳性能的影响,韩文奎等[6]研究了高温预回火对该模具钢的冲击韧性的影响,王永健等[7]研究了Ti含量对模具钢组织与性能的影响,叶宏等[8]对H13钢表面处理工艺及耐磨性进行了研究。然而,奥氏体化加热后冷却方式对H13钢的组织与性能的影响研究鲜有报道,现对H13钢不同冷却方式进行试验,并对其组织与性能的影响进行了研究,为相关专业工程技术人员提供试验依据。

1 试验设备与试样制备

1.1 试验材料

试验使用电渣重熔并经过热轧的H13钢板材,截取尺寸为120 mm×55 mm×25 mm的板材,材料的化学成分如表1所示。将板材加工成试样,其中硬度试样尺寸为25 mm×25 mm×27 mm,金相组织试样尺寸为25 mm×25 mm×25 mm。拉伸试样的中间尺寸是φ10 mm×60 mm,两端是M16×20 mm的螺纹,中间与螺纹部分有R10 mm圆弧过渡,试样总长为120 mm。冲击试验采用标准V形缺口夏比冲击试样,耐磨试验试样尺寸为10 mm×10 mm×11 mm,热疲劳试验试样尺寸为15 mm×15 mm×5 mm。

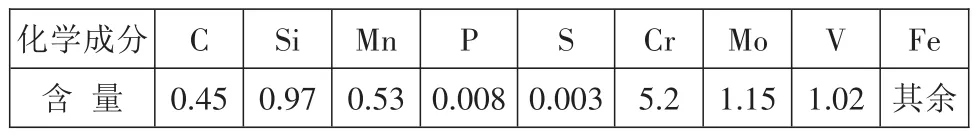

表1 材料的化学成分 质量分数

1.2 试验方法

在VOQ2-150型真空炉中进行加热和油冷,在VOQ-150型真空高压气淬炉中进行加热和气冷或炉冷,具体热处理工艺如表2所示。试样均在RJ2-45-6型井式回火炉回火2次,第1次回火出炉空冷后,再放入回火炉进行第2次回火。

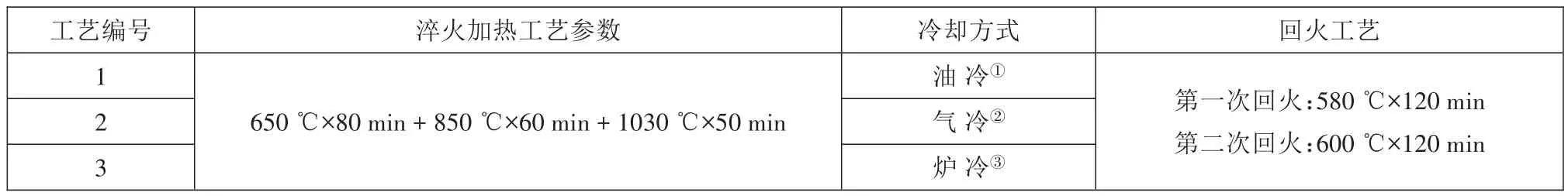

表2 热处理工艺

试样抛光后在HRB-150型洛氏硬度计测试硬度,测试面为试样的3个相互垂直面,每个面测试3个点,硬度取平均值,每种工艺测试3个试样。冲击试验在JB230型冲击试验机上进行,拉伸试验在WAW-500C型微机控制电液伺服万能试验机上进行,每种工艺测试3组试样,取平均值。金相试样经180#、320#、400#、600#、800#、1000#水磨砂纸相互垂直磨光,并用绒布抛光到接近镜面,然后用4%硝酸+96%乙醇溶液浸蚀,浸蚀时间为20~25 s,最后用Leica DMI 5000M型金相显微镜观察组织。微动磨损试验在室温下进行,采用点接触形式,对偶件钢球材料为GCr15,钢球直径为φ10 mm,硬度为62.5 HRC,试验条件为:载荷50 N、速度0.05 m/s、振幅1 mm、试验时间30 min、干摩擦。试验用万分之一精度电子天平称试样试验前后的质量,计算磨损失重。热疲劳试验在盐浴回火炉中进行,模拟压铸快速受热形式,盐浴采用50% KNO3+50% NaNO3的硝盐配方,盐浴温度为600℃,保温时间为1 min,冷却介质为水,水温为35℃,冷却时间为10 s。

2 试验结果

2.1 硬 度

图1所示为硬度测试结果,硬度最高的是油冷处理试样,硬度为51.5 HRC,而炉冷出炉试样硬度最低,为49.3 HRC,油冷试样硬度比炉冷试样硬度高2.2 HRC。

2.2 力学性能

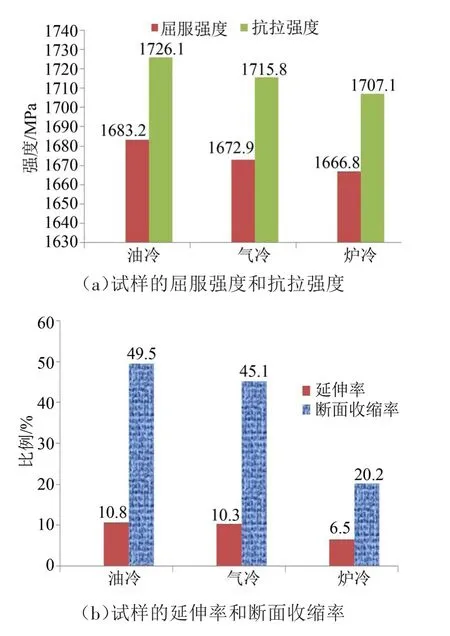

图2所示为不同冷却速度处理试样的冲击韧性结果,油冷试样、气冷试样和炉冷试样的冲击韧性分别为 15.1、11.9、6.8 J/cm2,油冷试样冲击韧性最好,是气冷试样的1.27倍,是炉冷试样的2.22倍。图3所示为不同冷却速度处理试样的拉伸试验测试结果,由图3(a)可知,屈服强度和抗拉强度从高到低的分别是油冷试样、气冷试样和炉冷试样,不同冷却方式处理的试样屈服强度、抗拉强度差别不大。由图3(b)可知,延伸率和断面收缩率由高到低分别是油冷试样、气冷试样和炉冷试样。不同冷却方式处理的试样之间差别明显,油冷试样的延伸率是气冷试样的1.04倍,是炉冷试样的1.66倍;油冷试样断面收缩率是气冷试样的1.09倍,是炉冷试样的2.45倍。

图3 拉伸试验测试结果

2.3 显微组织

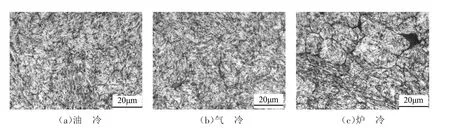

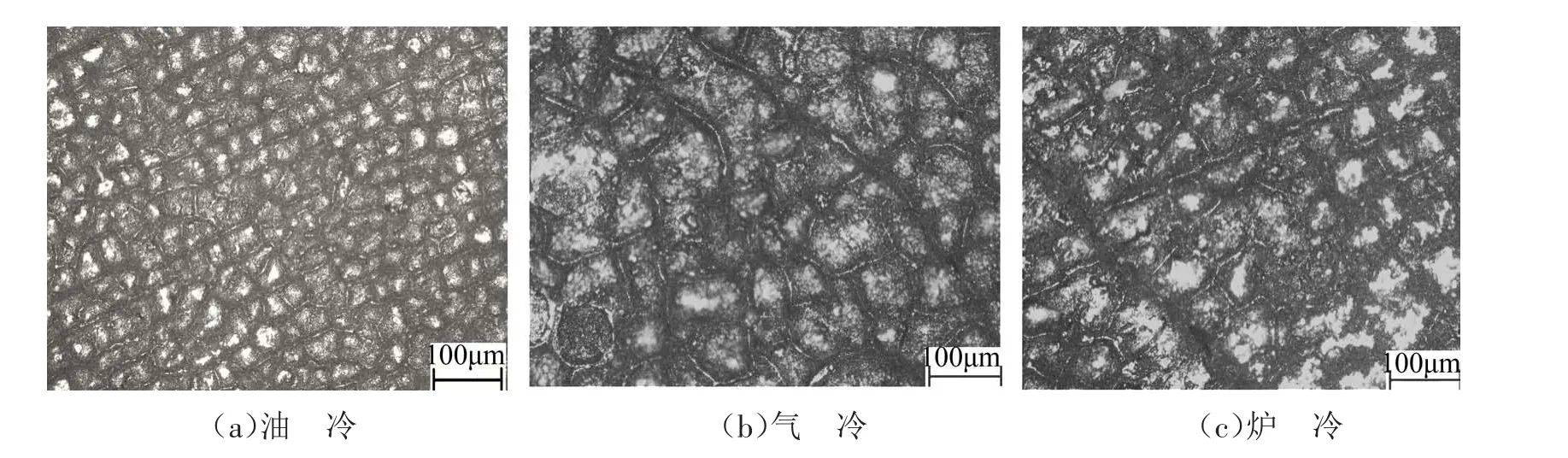

图4所示为不同冷却速度处理试样的显微组织,由图4(a)可知,油冷试样的组织为回火屈氏体+回火马氏体,马氏体针状组织比较细小。由图4(b)可知,气冷试样的组织为回火屈氏体+回火马氏体,马氏体针状组织比油冷试样粗,在部分晶界位置有非金属夹杂物和共晶碳化物存在。由图4(c)可知,炉冷试样的组织为马氏体+屈氏体,组织粗大,存在明显的晶界,在部分晶界相交处有颗粒状的碳化物,部分晶界交接处浸蚀后形成孔洞。

图4 试样显微组织

2.4 磨损性能

试验结果如图5所示,磨损量由少到多分别是油冷试样、气冷试样、炉冷试样。在试验时间内,气冷试样磨损量约是油冷试样的1.3倍,炉冷试样磨损量约是油冷试样的2.1倍,由此可知油冷处理的试样耐磨性最好。

图6所示为不同工艺试样磨损SEM的形貌,磨损形貌与试样磨损量有较好的对应关系,油冷试样磨痕的犁沟浅且脱落坑少;气冷试样磨痕的犁沟较宽且较深,有明显的脱落坑;炉冷试样的磨痕有大片脱落坑,存在明显颗粒物。各试样的磨损机理主要为粘着磨损,这是由于试验过程中对偶件与试样的接触面局部发生金属粘着,在随后滑动中粘着处被破坏而形成。

2.5 热疲劳性能

热疲劳试验中,裂纹萌生周次分别是:油冷639周次、气冷492周次,炉冷365周次。热疲劳试验1 500周次后,试样表面的热疲劳裂纹如图7所示,由图7(a)可以看出,油冷试样的疲劳裂纹细小且均匀;由图7(b)可以看出,气冷试样的疲劳裂纹比油冷试样粗大,裂纹交织的区域大小相差大,有少部分表面发生脱落;由图6(c)可以看出,炉冷试样的疲劳裂纹比气冷试样更粗大,存在明显主裂纹,主裂纹两边垂直分布次裂纹,表面脱落的面积比气冷试样大。由以上分析可知,抗热疲劳性能最好的是油冷试样,其次是气冷试样,炉冷试样最差。

图7 热疲劳裂纹形貌

3 结束语

(1)油冷试样和气冷试样的显微组织均为回火屈氏体+回火马氏体,炉冷试样显微组织为马氏体+屈氏体。

(2)油冷试样具有最好冲击韧性,冲击韧性为15.1 J/cm2,是气冷试样的1.27倍,是炉冷试样的2.22倍。

(3)油冷试样具有最优的抗拉强度及延伸率,抗拉强度为1 726.1 MPa,延伸率为10.8%。

(4)在相同的磨损条件下,油冷、气冷和炉冷试样的磨损量分别为14.8、19.4、31.6 mg,油冷试样具有最优的耐磨性。

(5)在相同的热疲劳试验条件下,油冷试验具有最大的裂纹萌生周次,为639周次,气冷和炉冷试样裂纹萌生周次分别为492周次和365周次。