烟气换热器的选型探讨

2021-08-29杨晓武金生龙

杨晓武,金生龙

(长沙有色冶金设计研究院有限公司,湖南长沙410014)

烟气换热在烟气处理过程中占据重要地位,合理选择换热流程和换热设备对烟气治理极为重要。烟气换热具有介质流量大、换热系数低、烟气成分复杂、腐蚀性强、换热器尺寸大、造价高与易积灰等特点,因而换热器选型是设计难点。笔者就换热器选型进行探讨,为烟气换热器的设计提供参考。

1 烟气换热器类型

烟气换热器种类繁多。按换热器的作用原理可分为间壁式换热器、直接接触式换热器、蓄热式换热器和中间载热体式换热器;按换热介质的相态可分为气-气换热器、气-汽换热器、气-液换热器、液-液换热器和液-汽换热器;按换热器材质可分为金属材料换热器和非金属材料换热器;按换热器的结构形式可分为管式换热器、板式换热器和特殊形式换热器。

在烟气处理过程中,实际使用最多的换热器主要有管壳式换热器、回转式GGH换热器、板式换热器、MGGH换热器和热管换热器。

1.1 管壳式换热器

管壳式换热器是最常用的烟气换热器,可用于烟气-烟气、烟气-蒸汽和烟气-循环水的换热,其结构形式相对简单,坚固耐用,造价低廉,适用性强,广泛应用于石化、化工、冶金及钢铁等领域。

烟气换热过程,由于气-气换热传热系数小、换热效率低,管壳式换热器的强化传热技术一直是研究重点。通过采用螺旋槽管、横纹槽管、波纹管、缩放管、菱形翅片管、花瓣形翅片管、T型翅片管、表面多孔管等不同形式的管程结构强化管程传热,同时改变壳程内的支撑以减少和消除死区,以增加流体的湍动,从而强化壳程传热,使传热系数得到大幅提高[1]。近来,借助于计算流体力学的仿真模拟,更加高效节能的管壳式换热器不断研发出来,极大地提高了管壳式换热器的应用范围。

管壳式换热器的主要缺点是设备体积相对庞大,材料耗用量大,若因烟气的腐蚀性需提高换热器材质等级时,换热器的造价会成倍增加。

1.2 回转式GGH换热器

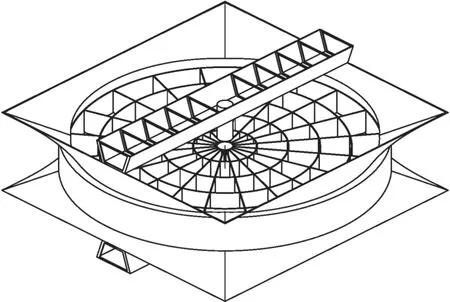

回转式GGH换热器是借助热容量较大的固体蓄热体,将热量由热流体传给冷流体。当蓄热体与热流体接触时,蓄热体从热流体处获得热量,温度上升,然后通过转动与冷流体接触,蓄热体向冷流体传递热量,温度下降,如此循环往复,从而实现冷热流体之间的间接换热。回转式GGH换热器结构示意见图1。

图1 回转式GGH换热器结构示意

回转式GGH换热器的蓄热体采用耐腐蚀材料或外衬结构,既能有效抵抗烟气腐蚀,又方便清洗。回转式GGH常设计为模块化结构以便于安装,其结构紧凑,占地面积一般小于同等热负荷条件下的管壳式换热器。

回转式GGH换热器广泛用于处理电厂燃煤烟气和钢铁烧结烟气,其缺点是设备造价较高,设备中的转动部件容易损坏,且换热过程存在漏风。

1.3 板式换热器

板式换热器是一种紧凑高效的换热器,其板片一般采用波纹状设计,即便在较低流速下也能实现换热介质的湍流,从而提高传热效率。板式换热器传热系数高、比换热面积大、占地面积小、投资少,安装和检修方便,已广泛应用于气-气、液-液、液-汽换热。

传统的板式换热器耐腐蚀性不强,密封性较差,易泄漏,使用温度受垫圈耐温性能的限制。近年来开发了全焊接式板式换热器,由特种不锈钢以特制模具压制而成,使其耐温性能和抗腐蚀性得到大幅提升。金隆铜业有限公司在制酸系统转化工序采用气-气板式换热器替代传统的管壳式换热器,总投资节约18%,运行基本良好,说明转化工序采用气-气板式换热器完全可行[2]。

1.4 MGGH换热器

MGGH换热器(Media GGH)即媒介式气-气换热器,是利用媒介物质在高温烟气和低温烟气之间循环流动,从而实现高低温烟气之间的换热。MGGH属于中间载热体式换热器,高、低温烟气不直接接触,设备布置方面更灵活,并有效避免烟气泄漏。MGGH最常用的媒介物质为水,也可采用化学稳定性好、沸点高的矿物有机油,但矿物有机油价格比较昂贵,且泄漏后存在风险,实际运行中不常采用。

MGGH换热器实际将烟气之间的气-气换热转换为烟气和中间载热体之间的气-液换热,故传热效率得到极大提高。此外,可将换热管以模块化的形式放置在烟道中进行换热,安装较为灵活,对MGGH换热器的换热管材质进行合理选择,既耐受烟气腐蚀,又有效降低换热器的投资成本。目前,MGGH换热器广泛应用于烟气消白,具有占地面积小、能耗低、投资少、效果显著等特点[3-4]。

1.5 热管换热器

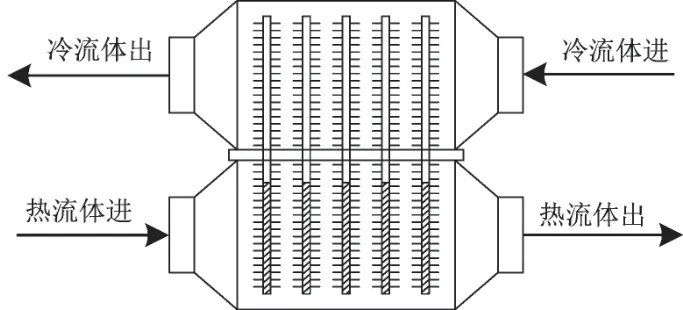

热管换热器是以热管为传热单元的高效换热器,其利用全封闭的真空热管单元内工质的蒸发和凝结来传递热量。在热管的一侧,高温流体与热管内的液相工质进行换热,液相工质吸收热量蒸发为气态,在热管的另一侧,低温流体与蒸发的气相工质进行换热,再将气相工质冷凝为液相,从而实现循环换热。由于采用全封闭的热管,蒸发和凝结的对流传热强度都很大,而蒸汽流动阻力又较小,因此热管可以在很小的温差下传递很多的热量。热管换热器示意见图2。

图2 热管换热器示意

热管换热器具有传热效率高、烟气流动阻力小、运行能耗低、系统简单、腐蚀损害小的特点,在化工、冶金等行业运行业绩较好。热管式换热器体积较大,具有占地面积大,加工、制造和运输难度大的缺点。

青岛染料厂在改造转化工序时曾采用热管换热器,投运后运行稳定可靠,效果良好,投资收益高[5]。若对湿法脱硫工艺中的回转式、中间载热体式、管壳式、板翅式、热管式烟气换热器性能进行了评分比较,热管换热器性能可居于首位[6]。

热管锅炉以其结构紧凑、质量轻、传热效率高、无运动部件、维护简单、运行可靠等优点,特别适宜于中、低温余热回收。近年来,热管锅炉也越来越多地用于有色冶炼制酸系统,回收转化后富余的烟气热量,加热除盐水来产生蒸汽供生产和生活使用,如金川集团股份有限公司700 kt/a硫酸系统在转化工序配套2台热管锅炉余热系统,进行中温位余热回收扩能改造,回收余热蒸汽量达128 kt/a,同时改善了现场作业环境,实现了制酸系统节能降耗的目的[7]。

2 烟气换热器选型注意事项

烟气换热器选型时应主要考虑传热效率、积灰和腐蚀问题,这往往也是烟气换热器选型之难点。

2.1 传热效率

与液-液换热器不同,烟气换热过程传热效率较低,换热器体积巨大,普遍造价高。烟气与烟气换热过程中,因受两侧气相热阻控制,传热系数很低,这意味着同等热负荷条件下,要求换热器面积大,从而提高了换热器制造和安装的成本。提高烟气换热器的传热效率至关重要,传统的管壳式换热器一般采取强化传热措施,可将传统管壳式换热器的传热系数由6~8 W/(m2·K)提高到30 W/(m2·K)左右。对MGGH换热器和热管换热器而言,则是将气-气换热过程转化为气-液换热过程,极大地提高了换热效率。

2.2 积灰

工业烟气含大量飞灰、烟尘,极易造成换热器积灰。烟尘附于换热管壁上,增加换热器的污垢热阻,降低总传热系数,从而降低换热性能。数据表明:当烟气侧积灰污垢热阻由0升高到0.02 m2·K/W时,总传热系数由30.7 W/(m2·K)降低到19.0 W/(m2·K),降低幅度达38.0%[8]。板式换热器流道偏小,飞灰极易堵塞换热器。若采用回转式GGH换热器,飞灰甚至能进入转动部件,损坏换热器。烟尘中若有较大颗粒,会严重冲刷金属表面,造成金属管壁的磨损。此外,部分粉尘还具有腐蚀性,附于换热器表面时,会对换热器造成腐蚀损害。

在换热器设计和选型过程中,应尽量合理设计换热器结构,保证流体均匀,使烟气能对换热面保持适度冲刷,实现自清洁。也可采用光滑的换热面避免积灰,但换热面光滑又不利于强化换热。管壳式换热器应设置清灰门,换热器底部设灰斗,方便定期清灰和排灰。同时设置吹灰设备,运行中定时吹灰,减少积灰。

2.3 腐蚀

腐蚀是困扰烟气换热器选型的重要难题,换热器材质的选择直接影响换热器造价。烟气对换热器的腐蚀主要有露点腐蚀、氟氯腐蚀和积灰腐蚀。烟气的腐蚀机理复杂,总体而言,水气的饱和度对烟气腐蚀性影响很大,烟气中水气饱和度越高,腐蚀性越强。

根据烟气的特性条件,计算烟气的露点对换热器材质的选择至关重要。目前,常用于烟气换热的材质主要有碳钢、ND钢、316L不锈钢、2205双相不锈钢和氟塑料等。其中碳钢适用于远高于烟气露点的原烟气,对碳钢进行适当防腐有利于提高耐腐蚀性。ND钢即09CrCuSb钢,具有良好的耐露点腐蚀性能,还具有一定的耐氯离子腐蚀能力,广泛应用于燃煤锅炉省煤器、空气预热器。316L和2205双相不锈钢材质耐烟气腐蚀性极好,但造价较为昂贵。早期也有采用不透性石墨的列管换热器,但石墨管机械强度低,容易破裂,总传热效率低,现在已较少采用。

特别值得注意的是氟塑料换热器,其采用改性聚四氟乙烯作为换热管材质,耐腐蚀性极强。鉴于聚四氟乙烯本身传热性能不佳,可采用薄壁、小直径管来降低管壁热阻,同时在单位体积内安置较多的换热面积。氟塑料还具有抗老化、自清灰的优点,目前越来越多地应用于燃煤电厂节能环保改造中[9]。

3 烟气换热器的选型示例

以某危险废物焚烧烟气处理系统为例,烟气在余热利用后采用布袋收尘器—湿法脱硫—低温SCR脱硝工艺流程,布袋收尘器出口烟气的流量约为100 000 m3/h,烟气温度约为180 ℃,φ(H2O)为10.24%,ρ(SO2)为8 g/m3[干基,φ(O2)11%],φ(SO3)为0.003 6%,φ(Cl)为0.081%。

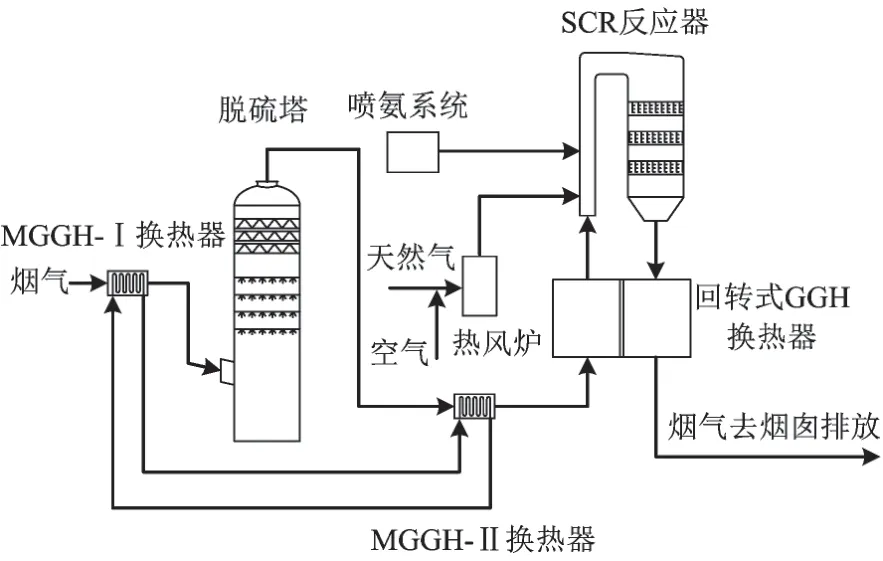

烟气先经过MGGH-Ⅰ换热器降温至150 ℃后进入脱硫塔,采用石灰石-石膏法脱硫工艺,脱硫塔出口烟气温度约为54 ℃,采用MGGH-Ⅱ换热器将烟气升温至84 ℃进入回转式GGH换热器,经回转式GGH换热器升温至180 ℃左右,采用热风炉补热进一步将烟气升温至210 ℃后进低温SCR反应器脱硝,SCR反应器出口的烟气经回转式GGH换热器最终降温至110 ℃排放。烟气处理系统工艺流程见图3。

图3 烟气处理系统工艺流程

该工艺流程中用到2组换热器,即MGGH换热器和回转式GGH换热器。采用MGGH换热器对烟气进行冷却降温的目的有2个:①降低脱硫烟气的绝热饱和温度,有利于提高脱硫效率,减少脱硫塔出口烟气的水含量;②升高进入回转式GGH换热器的温度,有利于减少回转式GGH换热器热负荷,减少设备投资。

采用A.G.Okkes公式计算布袋除尘器出口烟气的酸露点[10],得到酸露点约为144.5 ℃。将烟气温度降低至150 ℃时,已基本达到酸露点,需要特别注意烟气的露点腐蚀问题,此外烟气中还存在Cl-。因此,最终采用氟塑料作为MGGH换热器的主要材质,其相较于合金钢价格较低,耐腐蚀性良好,氟塑料换热器能在200 ℃条件下稳定工作,且适用于含尘烟气的处理。

对于回转式GGH换热器,如果此处改用传统的管壳式换热器对烟气进行升温,则计算换热面积高达4 000 m2,显然不可取。同时,由于湿法脱硫塔脱除SO3效率非常有限,烟气露点腐蚀和残余Cl-的腐蚀依然严重,若采用管壳式或板式换热器,会面临材质选择的难题。因此,最终采用回转式GGH换热器,蓄热体采用外衬结构,可有效防止烟气腐蚀。对SCR反应器出口烟气导致的硫酸氢铵腐蚀和堵塞问题,则通过高压水对换热器内的蓄热体定期冲洗来解决。

以上工艺流程及换热器的选择均已在项目中得到应用,实际运行情况良好,充分证实了换热方案的可行性。

4 结语

由于存在工艺和热量回收的需求,烟气换热器在烟气处理过程中起着非常重要的作用。烟气换热器类型很多,每种型式的烟气换热器均有优缺点及特定的应用范围。换热器选型时需结合传热效率、积灰和腐蚀问题综合考虑,比较各换热器的投资和运行维护成本,才能确定最优的换热器。