制丝线柜式喂料机铺料控制系统设计

2021-08-27高复高郭昌耀

高复高,董 伟,郭昌耀,李 正

(江苏中烟工业有限责任公司徐州卷烟厂,江苏徐州 221004)

0 引言

在烟草行业制丝线生产中,喂料机一般与定量管、电子皮带秤等设备配合使用,主要起到工序间物料缓冲、衔接作用,以及对物料流量的稳定控制功能[1-3]。喂料机基本分为柜式和提升带式,均采用步进寻堆的铺料方式,都存在铺料高度不均匀的问题[4-5]。但提升式喂料机底带与提升带的倾斜角设计,以及耙钉的均匀拨料作用,起到一定的物料平衡效果,较好地弥补了这一缺陷,其后续电子秤的流量控制也较为稳定[6-7]。而柜式喂料机内物料经拨辊直接由输送带传输至定量管,其物料高度的不均匀性直接导致电子秤流量的波动[8-10]。为此,将重点解决柜式喂料机铺料均匀性控制问题。

1 问题分析

徐州卷烟厂制丝线加料、切丝、干燥工序前均采用柜式喂料机,柜长11.1 m、宽1.55 m、高0.82 m,设计容量为2000 kg 左右,具有结构简单、造碎少的优点,柜式喂料机设备如图1 所示。以物料流量设定值6000 kg/h 为例,加料工序物料流量的标准偏差均值为8.21 kg/h,Cpk 均值为1.17,其过程控制能力一般,对加料瞬时流量和精度控制的稳定性产生直接影响。

图1 柜式喂料机设备

目前,柜式喂料机的铺料行车前后端各装有超声波测距仪,但受物料下落遮挡、沉降等因素影响,采集的瞬时铺料高度值波动较大,易造成高度控制失效。另外,进料部分的分配行车皮带单向运转,而行走部分为双向控制,当行车往柜体方向行走时,行车与皮带转向相同,两者速度相加,使得物料分配较薄。反之,当行车背向柜体行走时,行车与皮带转向相反,皮带相对上游进料口速度较低,使得物料分配较厚。正是因为分配行车与上游落料口相对速度上的变化,造成物料在皮带上的分配不均匀,进而直接导致柜内物料不均匀。

2 系统设计

2.1 瞬时高度滤波功能

为避免行走振动和物料遮挡影响瞬时铺料高度的真实采集,根据喂料机内Sick 超声波测距仪有效检测范围,以及安装角度、柜体高度等参数,限定瞬时物料高度采集上限为200 cm,下限为20 cm。

在PLC 程序中,新建实时高度数据块和均值化功能块,以0.2 s 周期调用,将瞬时高度值进行5 s 的堆栈和均值处理,以保障检测数据的有效性。瞬时高度采集与滤波控制功能块如图2 所示。

图2 瞬时高度采集与滤波控制功能块

2.2 分配行车相对速度的恒定控制

2.2.1 控制原理

根据分配行车和皮带在正反向往返运动中,对物料分配高度的影响特性,利用两者速度合成,计算分配行车与下料口的相对速度,通过给定行车和皮带在往返时的不同频率,使得不论行车往哪个方向运行,保持输送物料的相对速度恒定不变。

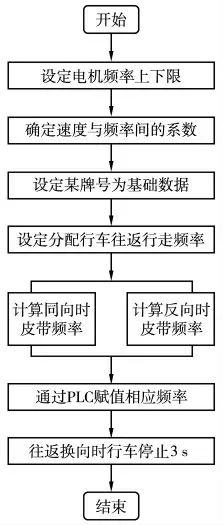

为实现行走电机和皮带电机在往返过程中的变频调节,根据系统控制原理,绘制控制流程图,如图3所示。

图3 皮带相对速度控制流程

2.2.2 建立算法模型

在分配行车的行走电机和皮带电机各装有变频器控制运行速度的基础上,根据设备控制能力,限定频率范围,行走电机频率F行的设定下限20 Hz,上限50 Hz,皮带电机频率F带的设定下限20 Hz,上限50 Hz。

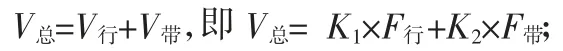

将行走电机频率F行和皮带电机频率F带分别按照20 Hz、30 Hz、40 Hz 和50 Hz 运行,测量各自运行速度,得出行走速度和皮带速度与变频器运行频率之间的公式关系,其中V行=K1×F行,V带=K2×F带,按照4 组数据平均得出K1和K2的值(表1、表2)。

表1 行走速度与频率关系统计

表2 皮带速度与频率关系统计

根据表1 和表2 数据,得出K1均值为0.25,K2均值为0.84,从而确定速度和频率的关系公式,V行=0.25×F 行,V带=0.84×F带。

为保障经分配行车进入铺料行车的物料流量的均匀性,选定某一牌号产品A 作为基础数据,其设定流量为Q,分配行车的行走电机频率为F行。

当行车和皮带运动方向相同时:

当行车和皮带运动方向相反时:

为保障分配行车往返运行时相对下料口的速度V总保持一致,根据上述公式计算,得出同向时的皮带电机频率F带1和反向时的皮带电机频率F带2。

当生产其他牌号产品B 时,其设定流量为QB,根据公式F行B=F行×QB/Q,得出行走电机频率为F行B,从而进一步得出同向和方向时的皮带电机频率。

2.2.3 程序设计

在PLC 程序中,调用分配行车正反向运行信号,在行车不同运行方向下,分别按照上述公式设计分别给变频器赋值。当分配行车正向运转时,行走电机和皮带电机频率分别设定为30 Hz 和32.7 Hz;当分配行车反向运转时,行走电机和皮带电机频率分别设定为20 Hz 和46 Hz;改进后,分配行车在往复运动过程中的布料均匀性显著提升。皮带与行车运行频率控制程序如图4 所示。分配行车布料均匀性改进前后效果如图5 所示。

图4 皮带与行车运行频率控制程序

图5 分配行车布料均匀性改进前后效果

2.3 优化喂料机边缘铺料控制

喂料机分配行车的往返限位通过两侧的接近开关检测控制,当分配行车处于两侧限位时,原控制系统中有0.5 s 的停止延时,即在左、右限位停止0.5 s 后再次启动。由于停顿时间较短,喂料机内两侧布料形态呈现明显梯形,均匀性较差。

为减少分配行车在往返换向时瞬间冲击,保持平稳换向,以及保障喂料机柜内两侧物料铺设的均匀性,设定往返换向时行走电机停止延时3 s,皮带始终保持运转。改进后的喂料机两侧布料均匀性提高,物料贴近两侧,仓储能力也得到提升。分配行车换向延时控制程序如图6 所示。

图6 分配行车换向延时控制程序

3 应用效果

系统应用后,铺料高度瞬时数据真实有效,分配行车布料均匀,提高了柜式喂料机内物料高度的均匀性,为出料流量的稳定控制提供了基础。各工序物料流量标准偏差降低至5 kg/h 以下,Cpk 值提高至2.0 以上。以加料工序为例,物料流量的标准偏差均值降低至3.35 kg/h,Cpk 均值提高至2.52,过程控制能力显著提升;同时,加料瞬时流量的稳定性也随之提高,标准偏差由改进前的0.23 kg/h 下降至0.08 kg/h,增量比例变异系数由改进前的0.58 下降至0.26。

改进结果表明:系统能够有效提高柜式喂料机物料分配和铺料高度控制的均匀性,充分保障出料流量的稳定性,显著提升下道工序各项工艺质量。