石英立式磨辊套及衬板材料研究与试用

2021-08-27裴继华李晓峰

裴继华,李晓峰

(金川集团铜业公司装备能源部,甘肃金昌 737100)

0 引言

HRM1900X 石英立式磨是金川集团铜业公司的关键设备,设计生产能力为25 t/h,研磨物料主要为外购、自产粗细石英,为铜合成炉单喷嘴提供合格熔剂粉料。铜业公司年产40 万吨阴极铜,合成炉每年所需的石英粉剂量相当大,设备作业率在85%以上。设备高负荷运行再加上高硬度的石英石原料,对辊套与衬板破坏特别快,造成系统故障停机率相当高。为解决这些问题,与国内多家公司开展新材料的研究试用,取得较好效果。

1 存在的主要问题

(1)需储备备件多、检修费用高。磨辊辊套年均消耗32 件,平均20 天更换一套,辊套一项备件费260 万元/年,衬板40 万元/年。拆换检修费用每年高达40 万元以上。

(2)HRM1900X 石英立式磨单台无备用,属火法冶炼系统合成炉生产工艺关键设备,一旦发生故障,铜冶炼合成炉系统将降低投料量或停产。

(3)作业率高。合成炉投料量至125 t/h 以上时(单喷嘴最高投料量160 t/h),熔剂需求量为18~22 t/h,每天设备开车时间长达20 h,系统最高作业率高达85.3%,系统作业保障能力要求高,维护保养时间短。

(4)系统设备设施磨损快。磨机进料管、磨机出口变径管、布袋仓进口管道、布袋仓风道、布袋仓仓体夹缝均为系统冲刷磨损部位。布袋仓仓体夹缝曾经发生仓体爆裂,石英粉泄漏的事故。

2 系统问题分析

2.1 HRM1900X 石英立式磨主要技术参数

磨盘直径:Φ1900 mm,磨辊直径:Φ1500 mm,磨辊数量:2 个,磨盘转速:39 r/min,最大入料粒度:≤50 mm,入磨物料水分:≤10%,产品细度:60 目90%通过,产量:≥25 t/h,产品水分:≤1%,入磨风温:<350 ℃,出磨风温:80~90 ℃,出磨风量:65 000 m3/h,磨机压降:5000~6000 Pa,液压系统工作压力:≤12 MPa,主电机功率:500 kW,液压系统工作压力:≤12 MPa。

2.2 石英立式磨工作原理

石英立式磨结构见图1。电机驱动减速机带动磨盘转动,需粉磨的物料由斜下料溜斗送入旋转的磨盘中心。在离心力作用下,物料向磨盘周边移动,进入粉磨辊道。在磨辊压力作用下,物料受到挤压、研磨和剪切作用而被粉碎。同时,热风从围绕磨盘的风环高速均匀向上喷出,磨粉后的物料被风环处的高速气流吹起,处于悬浮状态,粒度较粗的物料落回磨盘重新粉磨,一方面对悬浮物料进行烘干,另一方面热风将细粉带入分离器进行分级。合格的细粉随同气流出磨,由布袋收尘器收集下来即为产品,不合格的粗粉在分离器叶片作用下重新落至磨盘,与新喂入的物料一起重新粉磨,如此循环,完成粉磨作业全过程。

图1 石英立式磨结构

2.3 原料性质对设备的影响分析

石英石是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,其主要矿物成分是SiO2,颜色为乳白色或无色半透明状,硬度7,贝壳状断口,油脂光泽,密度为2.65,堆积密度(20~200 目为1.5)。其化学、热学和机械性能具有明显的异向性,不溶于酸,微溶于KOH 溶液,熔点1650 ℃,硬度大,对钢材的磨损快。

2.4 辊套、衬板材料问题分析

国产立式磨辊套与衬板一般采用高络铸铁,国内常见材料为KmTBCr12、KmTBCr15Mo、KmTBCr20Mo、KmTBCr26,硬度HRC在46 左右。硬化热处理后HRC 在56~58、冲击韧性8 J/cm2;有些厂家采用ZG30Mn 或者ZGMn13,对这些材料分别做了试用。单套备件磨出的石英粉量都低于8000 t,有的不到5000 t,严重制约合成炉生产能力。

综合分析,主要问题是原料硬度大,设备磨损部位选用材料硬度和韧性不够,无法长周期对石英破碎磨粉。

2.5 立式磨运行损坏主要部件及料床运行情况分析

损坏的主要部件是磨盘衬板和磨辊辊套。风扇磨内部结构及石英料况分布见图2,中间是进料溜管下来的石英石,破碎时磨盘转动,磨辊在磨盘及物料带动下转动,磨辊的后面形成一圈辊道,磨辊下压力利用液压系统调整。

图2 风扇磨内部结构及石英料况分布

磨辊的辊套外形成轮胎形,磨盘衬板组合成碗型。磨辊内侧空间间隙大,由下料管流进石英堆积,形成料床准备区,料床松散,向磨辊底部滑落,磨辊外侧,辊盘间隙小,料床进一步压实,形成高效粉磨区。

磨盘边缘具有一定高度的挡料环结构,它可以有效地阻滞物料,降低磨盘上物料的运动速度,使得磨机稳定运行。磨盘衬板和磨辊辊套对物料进行破碎、研磨,此部位磨损特别快,是设备损坏的主要部件。

3 辊套与衬板材料的研究试用改进

3.1 辊套的材料研究

2000 年开始,分别与国内的相关厂家及研究院合作,研究辊套与衬板材料。先后与西安中星材料有限责任公司、长沙齐顺机电、河北坤腾泵业有限公司、甘肃耐尔特种材料制品有限公司、安徽米特吉机械股份有限公司、合肥中亚水泥机械厂等厂家,对国内现有耐磨材料进行耐磨试验,材料的硬度和韧性合格后制成辊套试用,采取试用的方法对提供的备件考核。每套产能低于8000 t 的不付款,2009 年,考核结果比较好的是合肥中亚水泥机械厂提供的备件,材料为高铬铸铁,单套产能达到8600 t,材料成分见表1。

表1 辊套材料成分%

材料的性能硬度HRC 达到63.1,冲击韧性9.2 J/cm2,在生产上取得了相当不错的效果。近年,随着国内科研力度增大,新材料新技术不断涌现。2015 年,陶瓷复合材料在立式磨上得到应用,2016 年,分别与北京中矿集团和安徽米特吉机械股份有限公司签定协议,试用陶瓷复合材料辊套。这种部件的主体材料是高铬铸铁,在浇铸过程中插入陶瓷棒,整体浇铸成型(图3)。有的制造工艺是在高铬铸铁热处理前钻孔,再硬化然后插入陶瓷棒,过盈配合。

图3 耐磨陶瓷复合材料磨辊

新老辊套试用对比:老辊套材料为纯高铬铸铁(图4),磨损后期表面形成凸凹缺陷。这是作为从动轮的磨辊在磨盘带动物料时因摩擦力的作用使磨辊转动,在物料厚度不均时,磨辊转速不同,石英物料对磨辊磨损量不同,形成凸凹缺陷。这些凸凹面对作为从动轮的磨辊转动影响特别大,转动时在磨床上跳动,增大磨床转动阻力。这种磨辊无论怎么翻面调整使用,都影响设备稳定运行及研磨效率,长时间使用会造成磨床、加压、限位和液压系统等部位发生故障。

图4 纯高铬铸铁磨辊周期磨损

新辊套基材材料不变,镶嵌耐磨陶瓷柱,成为耐磨陶瓷复合材料辊套。2016—2017 年,对这种复合材料的辊套进行试用,单付辊套产量平均提升至12 000 t 以上,北京中矿集团最高产能达到16 100 t,安徽米特吉机械股份有限公司达到15 800 t,检修周期延长至30 d 以上,备件费用和检修成本大幅降低。

3.2 磨床衬板的材料研究

衬板结构改进前材料为高铬铸铁(图5),一套衬板为8 件(图6),厚度为80 mm,使用周期为60~75 d,用螺栓组合成一个圆盘面,每块结合部位都有缝隙。石英在盘面流动过程中,遇到间隙摩擦力增大,衬板结合部位磨损加快,使用后期在此处形成一个凹坑,盘面转到磨辊处振动一下,对磨机运行稳定性影响较大。

图5 改进前衬板材料

图6 一套8 件衬板

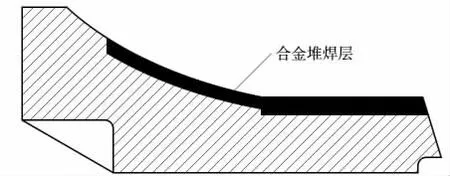

针对每套件数多,组合时形成的缝隙多问题,对每套衬板数量、材料进行研究改进,由8 件1 套改为4 件1 套,45°的扇形面改成90°扇形面,4块组成一个圆。为提高耐磨性,研究复合衬板,具体制作分3 次加工,两次浇铸、一次堆焊。第一次浇铸材料用35#铸钢打底,连续第二次浇铸用高铬铸铁,厚度增加至100 mm。冷却成型后,与磨盘结合底面部位进行机加工找平,第三次上表面进行陶瓷合金焊条堆焊。这样既保证磨床衬板底部机加工不存在问题,又保证了抗磨性,制成的复合性材料衬板见图7。为降低磨床衬板结合处缝隙造成的缺陷,螺栓固定后,结合处的缝隙用陶瓷合金焊条堆焊,使磨床衬板组件变成一个整体件。改进后使用周期提升至90 d 以上,且磨机运行平稳,见图8和图9。虽然效果不错,但焊接量过大,检修成本有些高,因此还需进一步研究衬板材料。

图7 复合材料衬板

图8 一套4 件衬板

图9 焊接后整体衬板

4 立式磨辅件磨损部位强化改进

(1)改进前进料管、石英粉布袋仓进口变形管使用不到1 个月,即出现磨透漏料,有时粉料还堵塞料管,高空处更换进口管,清理料管费时费力。使用高分子聚乙烯板(图10,厚度20 mm)内衬在进料管、石英粉布袋仓进口变形管里。该部位磨损泄漏周期由1 个月延长至3个月以上,再没有出现过料管堵塞问题,降低因单一部件检修停机,影响系统生产时间。

图10 下料溜管内衬高分子聚乙烯板

(2)磨机下壳体挡料环、刮料装置等磨损部位因接触石英,经常损坏。接触表面用陶瓷合金焊条堆焊强化,修复上述磨损件或磨损部位,提高耐磨强度,如图11 和图12 所示。

图11 磨机下壳体堆焊陶瓷合金焊条

图12 磨损部位堆焊陶瓷合金焊条

5 研究试用效果分析

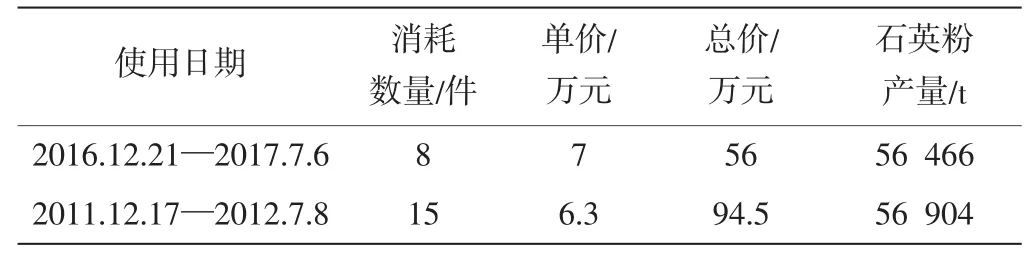

5.1 辊套消耗对比分析(表2)

表2 辊套消耗对比分析

同等产量、同等周期前提下,经统计半年节约辊套备件费用38.5 万元。

5.2 降低衬板消耗

改造后衬板备件不再申报,只需申报陶瓷焊条材料费,施工强化后重复使用,全年节约备件费为47.8 万元,采购焊条材料费为19.8 万元,施工费为3.6 万元,故衬板改造后节约总费用为24.4 万元。

5.3 降低检修费用

辊套衬板改造后,年可减少辊套检修次数8 次、衬板检修次数3 次、零星补漏次数30 次。共可节约检修费用53.7 万元。

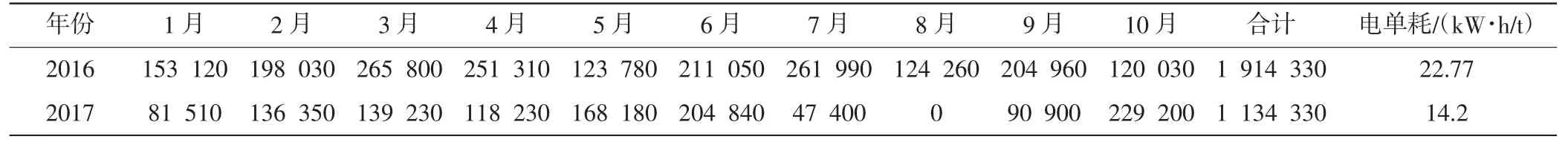

5.4 降低设备能耗

磨机辊套、衬板技术创新改造后研磨石英效率提高,返料循环量减少,在满足系统供料同时,立式磨与配套风机开车时间减少,仓满停机,磨机和风机用电量大幅度降低。

2016 年和2017 年立式磨耗电量统计见表3,2016 年和2017 年通风机设备耗电量统计见表4。2017 年1—10 月,经计算节电883 904 kW·h,节约电费44.19 万元。

表3 2016 年和2017 年立式磨耗电量统计kW·h

表4 2016 年和2017 年通风机设备耗电量统计kW·h

6 结论

(1)立式磨作为石英粉体材料制备设备,与雷蒙磨相比,单机生产能力高,能满足石英微粉行业大规模工业化生产的需要,设备构造紧凑、物料外溢少、环保好。但是主要部件辊套、衬板的磨损量较大,运行成本较高。

(2)公司通过研究试用辊套和衬板材料,改进设备部件结构,取得较好经济效益,每年直接效益在200 万元以上,同时提高了生产系统运行保障能力。

(3)陶瓷耐磨件及复合材料是耐磨材料的发展方向,如果能解决好硬度和耐冲击韧性的矛盾,市场环境将非常广阔。