管翅式机油冷却器温度场模拟仿真与数值计算

2021-08-26张远杰张九新

张远杰,张九新,曹 进,俞 亮

(1.扬州大学机械工程学院,江苏 扬州 225127;2.南通江华热动力机械有限公司,江苏 南通 226301)

1 引言

换热器作为一种通用设备,在能源动力、石油化工、通暖空调、航空航天及冶金机械等很多行业领域都得到了非常广泛的应用[1]。管翅式散热器在制冷行业具有广泛的应用,其具有的紧凑型设计现在也被农用机械所采用。

为了提高换热器的换热效率文献[2]从实验的角度对管翅式换热器的换热特性进行实验研究,发现在其他条件相同时,热边液压油入口温度越高,进出口温差越大,换热效果越好。文献[3]对市面上采暖散热器进行数值计算并与实验测试结果进行比较,发现随着温差的增大,散热器的散热量也随之增大,而且实验测试与数值计算散热量相差13.5%;文献[4]对仿真优化的计算算法进行研究,发现PSO算法具有更强的全局搜索能力和更高的计算效率,对这里的计算策略的选择具有一定的指导意义。文献[5]对椭圆管翅式换热器的进风角度进行研究,发现进风角度为90°时相邻椭圆管通道分布最均匀。

这里主要研究在不同的进风速度以及油气温差下,管翅式机油冷却器的散热效果,结合试验数据验证了仿真模型的有效性。

2 基于SolidWorks油冷器模型建立

油管与翅片是管翅式散热器的主要散热部件,这里选定2017-12-080Y型管翅式机油冷却器作为对象进行分析,如图1所示。SolidWorks是目前市场上功能强大的三维造型软件之一,相对于其他三维软件易于操作。使用SolidWorks对其主要散热部件进行三维造型能够极大程度上还原油冷器的实际参数,如图2所示。

图1 2017-12-080Y型管翅式机油冷却器Fig.1 2017-12-080Y Tube-and-Fin Engine Oil Cooler

图2 管翅式机油冷却器2017-12-080Y Solidworks模型Fig.2 Pipe-Wing Oil Cooler 2017-12-080Y Solidworks Model

管翅式油冷器采用的平板式翅片是最为常见的翅片之一,易于加工,采用胀管工艺能够很容易实现与油管的装配。每个翅片的大小一致,采用矩形阵列的方法可以很容易建立好所需的模型。

表1 翅片与油管设计参数Tab.1 Fin and Tubing Design Parameters

3 网格的划分

将模型导入ANSYS Workbench软件CFX模块,使用Mesh⁃ing进行网格划分。由于翅片、油管、空气和机油之间涉及到热交换,故采用连续网格划分,对整个网格进行全局控制。网格划分后共有4036631个单元,856066个节点。

表2 流体网格全局控制下的参数选项Tab.2 Parameter Options under Fluid Grid Global Control

4 数值计算

4.1 控制方程

在模型设定的流体介质中,流体机油和流体空气设定为不可压缩的牛顿流体,机油与空气的流动遵循动量守恒定律、能量守恒定律和质量守恒定律,其基本控制方程如下:

连续性方程:

动量方程:

能量方程:

式中:u、v、w—x、y、z方向的速度分量;gx、g y、gz—x、y、z方向的重力加速度;p—压力;ρ—流体密度;μ—流体粘度;T—温度;t—时间;λ—导热系数;Cp—定压比热。

4.2 传热模型

ANSYS CFX模块中传热类型包括无热量传递、等温模型、热晗模型和全热模型。本模型中管道内机油流速与空气流速都不高,无需考虑流体动能带来的热量变化,只需计算对流换热及热传导,故选择热晗模型。

4.3 湍流模型

选择最典型的k-ε湍流模型(k-Epsilon)。此模型是最典型的湍流模型,也是应用最广泛的工业模型。此模型已被证明是可靠的,具有良好的预测能力,数据输出稳定,与其他的湍流模型相比较易于收敛。

4.4 边界条件

进油口采用入口方式(Inlet),保持流量一定,温度按照表3依次设定;出油口采用出口方式(Outlet),保持出口压力为零;进风口采用入口方式(Inlet),控制进风速度,风速按照表3依次设定;出风口采用开口方式(Opening),既可以作为入口边界,也可以作为出口边界。

表3 入口边界参数值Tab.3 Entrance Boundary Parameter Values

4.5 求解器控制

对于收敛的判断主要是根据残差值的大小,一般设置为1×10-4,具体参数,如表4所示。

表4 求解控制器的参数选项Tab.4 Solving The Controller's Parameter Options

5 结果与分析

5.1 试验过程

管翅式机油冷却器试验安装图,如图3所示。试验系统主要包括管翅式换热器,机油储藏箱,泵,温度、压力传感器,涡轮流量计,机油流量控制器,风机,主风道,风量计,热风调节风门等部分。将管翅式换热器固定在风洞试验台中,管翅式换热器附近温度为35℃,进油口流量保持23.4L∕min不变,进油口温度分别为50℃、60℃、70℃、80℃、90℃,进风口速度分别为2m∕s、4m∕s、6m∕s、8m∕s,测量出各个进油口温度和进风口速度下的出油口温度,并计算出其散热功率。

图3 管翅式机油冷却器试验安装图Fig3 Tube-Wing Oil Cooler Test Installation Diagram

5.2 油气温差与散热功率分析

不同风速下机油冷却器油气温差与散热功率图,如图4所示。在进风口风速一定时,随着油气两侧的温差增大,油冷器的散热功率也增大。当风速为2m∕s时,油气温差每增加10K,散热功率增加0.22kW;当风速为4m∕s时,油气温差每增加10K,散热功率增加0.32kW;当风速为6m∕s时,油气温差每增加10K,散热功率增加0.36kW;当风速为8m∕s时,油气温差每增加10K,散热功率增加0.41kW。试验数据结果与仿真数据结果基本一致,试验数据略有波折,仿真数据比较平滑。误差主要出现在油气温差为35K和45K时,由于试验时先保持进口油温一致再改变风速大小,改变风速的过程中可能对进口油温造成影响。

图4 不同风速下的油气温差与散热功率图Fig.4 Oil Temperature Difference and Heat Dissipation Power Diagram at Different Wind Speeds

5.3 进风口风速与散热功率分析

不同油气温差下进风口风速与散热功率图,如图5所示。当油气温差一定时,随着进风口风速的递增,散热功率也随之增加,当油气温差为15K时,风速每增加2m∕s,散热功率增加0.16kW;当油气温差为25K时,风速每增加2m∕s,散热功率增加0.22kW;当油气温差为35K时,风速每增加2m∕s,散热功率增加0.29kW;当油气温差为45K时,风速每增加2m∕s,散热功率增加0.35kW;当油气温差为55K时,风速每增加2m∕s,散热功率增加0.41kW。试验数据与仿真数据有所偏差,但差异不是很大,仿真数据总体上比试验数据略高,尤其是风速处于8m∕s时最为明显,这是由于在试验过程中首先保持油温不变,风速由大变小,测得一组数据后改变油温,风速再有小变大测得另一组数据,在此过程中试验场地与仿真模拟时风域的大小有差异,仿真的风域规则但小于试验时的风域,正向风速相对集中散热效果较好。

图5 不同油气温差下的进风口风速与散热功率图Fig.5 Wind Speed and Heat Dissipation Diagram of Air Inlet under Different Oil Temperature Difference

5.4 管翅式换热器温度场分析

进风口风速为8m∕s、油气温差为15K时Y方向油管内部温度场分布图,如图6(a)所示。从图中明显可以看出,从入口油温到出口油温呈下降趋势,且与翅片存在明显的热交换,由此可见管翅式散热器的散热过程是一个渐变的过程。进风口风速为8m∕s、油气温差为15K时Y方向油管外部温度场分布图,如图6(b)所示。从图中可以看出,U型弯处的温度明显比直管处的温度高,这是由于在U型弯处没有翅片,单位面积内散热面积较直管处的散热面积小,由此得出散热面积的大小对管翅式换热器的散热性能有很大的影响。

图6 进风口风速为8m∕s、油气温差为15K时Y方向油管温度场分布Fig.6 Distribution of Temperature F?ield in the Y Direction When the Wind Speed at the Inlet is 8m∕s and the Oil Temperature Difference is 15K

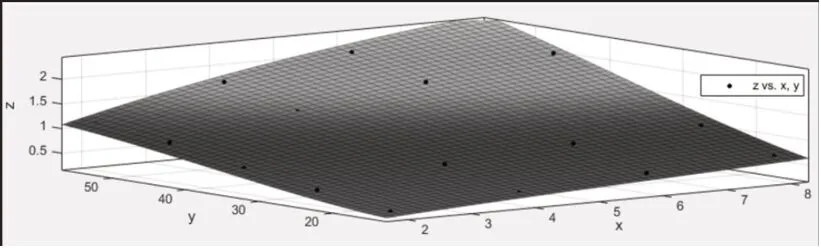

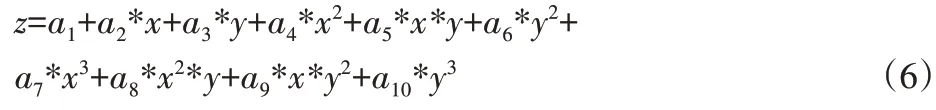

5.5 MATLAB曲线拟合

由于进风口风速与进油口温差比较方便获得,为了方便预估管翅式换热器的散热功率,使用MATLAB对已有的进风口风速、进油口温差以及对应的散热功率进行曲线拟合,得出进风口风速和进油口温差与散热功率的数值关系式,为其他进风口风速和油气温差计算散热功率提供预估值。使用插值法拟合对已知数值的还原性较好,但是插值法对未知数据的预测偏差较大且无法量化描述,由进风口风速和进油口温差与散热功率的关系图可知,进风口风速与进油口温差基本呈线性正相关关系,因此这里采用多项式对进风口风速、进油口温差和散热功率进行拟合,依次采用一次多项式到三次多项式进行拟合,一次和二次多项式拟合后相对误差在10%左右偏差较大,三次多项式拟合后相对误差基本上在5%以内(如图7所示)基本满足仿真计算要求,得到进风口风速和进油口温差变化与散热功率的关系式:

图7 进风口风速、进油口温差与散热功率图Fig.7 Wind Inlet Speed,Inlet Temperature Difference and Heat Dissipation Diagram

式中:x—进风口风速;y—进油口温差;z—散热功率。

表5 各项系数值Tab.5 Coefficient Values

6 结论

采用SolidWorks对机油冷却器进行三维造型,运用ANSYS CFX软件对其进行温度场模拟仿真,仿真结果与试验结果相近,仿真模型较为准确。可以在少量的试验下运用此模型对机油冷却器进行散热性能分析,缩短了机油冷却器的开发周期,提高了散热器的设计效率,对管翅式机油冷却器的设计及散热分析具有指导意义。通过MATLAB拟合出的进风口风速和进油口温差与散热功率的表达式,对散热功率进行计算,相对误差基本上在5%以内,所得出的表达式对散热功率的计算具有一定的预估性。