混合磨料辅助电磁抛光法对喷嘴的试验研究

2021-08-26于克强李彦俊

于克强,李彦俊,李 阔,陈 燕

(辽宁科技大学机械工程与自动化学院,辽宁 鞍山 114051)

1 引言

随着我国航空航天技术水平的快速发展,航空发动机燃油喷嘴的重要性越来越引起重视。喷嘴在传统机械加工过程中往往产生毛刺和飞边,会严重影响喷嘴的雾化质量。(1)使每个喷嘴的燃油流量产生较大差异,易导致过烧或过热而降低燃烧性能;(2)会对喷雾角度产生较大的影响;(3)会使喷油量沿喷雾角分布不均,影响燃烧和温度分布均匀性。总之,喷嘴的毛刺和飞边的存在严重影响发动机性能,将导致航空发动机工作的可靠性、稳定性降低,甚至导致工作失效[1-3]。因此,对喷嘴毛刺及飞边的去除有着极大的现实意义。燃油喷嘴的尺寸微小、形状复杂,尺寸精度和形状精度要求高,用传统的抛光工艺难以实现良好处理。利用磁场的穿透性和分布性等优点而产生的磁力研磨技术,虽然在我国起步晚,但是也得到了广泛的试验研究。一直以来国内的磁力研磨加工重点放在对平面、曲面、圆柱面以及弯管和直管内表面的抛光处理方面,而对一些微小异型零件的磁力研磨技术的研究相对较少[4-6]。如果采用磁铁吸附磁性磨粒这一传统磁力研磨技术来加工喷嘴,一方面,加工不均匀,即有的沟槽加工不足,有的棱边又过渡抛光,加工难度大甚至工件报废;另一方面,装夹困难,无法批量加工,经济性和实用性差。电磁抛光机可以很好地解决这一难题。大量磁针在旋转磁场的驱动下做随磁场的公转和绕自身的自转,与喷嘴发生随机高频的撞击,可以实现对微小喷嘴细小沟槽、小孔等特征的全方位研磨[7]。

但是对于结构尺寸极其微小喷嘴,沟槽宽度小到接近磁针的直径甚至小于磁针直径,由于微小沟槽存在研磨盲区,单纯采用基于磁针的电磁抛光法也无法很好实现精密抛光。为了解决这一新的技术难题,采用电磁抛光法混合磁针与磁性磨粒。利用磁化的磁针作为主要载体,同时,混入经烧结得到的呈细小颗粒状的磁性磨粒,磁性磨粒将吸附在被磁化的磁针两端,形成具有柔性的磁力刷。既能对喷嘴表面精抛光处理,又能对磁针够不到的微细沟槽进行处理。

2 混合磨料辅助电磁抛光机研磨机理

2.1 筒式电磁抛光机的工作原理

电磁抛光机的工作原理,如图1所示。向圆筒容器内以规定配比放入喷嘴、磁针与混合溶液,容器置于特殊缠绕的环形绕组中,给绕组通入三相交流电,绕组将产生旋转电磁场。磁针被迅速磁化,并产生复杂的随磁场的公转和自身的自转。喷嘴根据需要固定或随机置于容器内,由于重量和位置的差异,磁针与喷嘴的运动轨迹不同将产生相对运动。磁针与喷嘴间发生随机的碰撞、划擦,从而去除毛刺或改善表面质量。

图1 电磁抛光机研磨原理图Fig.1 Sketch of Operational Principle of Electro-Magnetic Mill

工件与磁针之间的相对运动是形成研磨的必要条件。因喷嘴重量远远大于磁针的重量,磁针与喷嘴在旋转速度上是存在差异的。两者之间仍然可以产生随机的相对碰撞和划擦,从而形成研磨。根据电磁理论,具有不同磁导率的喷嘴和磁针在磁场中相互接触,接触面上产生的磁压力可以由式(1)计算得出。由式(1)可知,磁针研磨喷嘴时,磁针对喷嘴产生的研磨压力的大小与磁场强度有关,通过改变磁场强度的大小即可以调控研磨压力的大小[8]。

式中:H—磁场强度;u0—真空磁导率;um—相对磁导率。

2.2 基于混合磨料的研磨机理

由磁化理论和电磁抛光机原理可知,通电绕组产生的合成旋转磁场类似一对具有N-S极的永磁极旋转产生的磁场。容器内每个磁针同时被磁化,形成一对具有N-S极的小磁极。当磁针与磁性磨粒混合后,磁针两端将会吸附大量磁性磨粒,形成磁性磨粒刷,如图2(a)所示。当磁针与工件相撞瞬间,磁针将吸附的细小的磨粒强制性的压入工件表面的微小沟槽内,实现对沟槽表面的研磨。

图2 磁粒刷及运动示意图Fig.2 Magnetic Abrasive Brush

磁性磨粒为兼具磁化和切削能力的复合物,具有导磁性和磨削性,可在永磁铁磁场或电磁场聚集构成磁力研磨刷。通过磁场的运动来带动磁力研磨刷抛光工件表面。由于此种磁力研磨刷的颗粒直径小而呈现的磁力弱,单纯使用磁极吸附磁性磨粒的研磨方式效率低下;若单独使用磁针做为研磨介质,磁针被外部磁场磁化并被带动,做复杂的随磁场的公转和绕自身的自转。磁针相比磁性磨粒质量较大,对工件表面进行无序撞击、划擦的研磨压力也较大,研磨效率高,尤其对工件表面的毛刺和飞边处理效果好。但是单独使用磁针作为研磨介质,对工件的微小沟槽研磨效果有限,尤其是宽度与磁针直径相差不大甚至更小的沟槽,磁针很难接触到沟槽内部。

将磁针与磁性磨粒按一定配比混合作为研磨介质。如图2(a)所示,在外部磁场的磁化下,每个小磁针被磁化成N-S极,同时其两端吸附大量磁性磨粒,类似一把刷子。在外部旋转电磁场的带动下,大量“刷子”按磁针的原有运动方式做随磁场的公转和绕自身的自转。如图2(b)所示,附带着磁性磨粒的“磁粒刷”将对工件表面进行撞击、划擦。微小的磁性磨粒由于研磨相的存在也具有微量切削作用,同时微小磨粒的铁基相使其紧紧附着在磁针的两端,即便在工件撞击、混合液涡流和离心力的作用下个别磨粒甩离磁针两端,并游离于混合液中,但是大概率地会被其它磁针重新吸附。磁针两端总能保持着完好的“磁粒刷”并保持柔性状态,既起着缓冲磁针撞击和保护工件表面的作用,又能被压挤入细小的沟槽内部。最终,磁针对工件的作用相当于粗加工,附着的大量磁性磨粒相当于精加工,同时又能加工磁针无法接触的细小沟槽。

3 混合磨料的构成与分析

3.1 单个磨粒的构成和磁针的运动形态

磁性磨粒作为一种复合体,由可导磁的铁基相和磨削性的研磨相组成。铁基相一般是用铁粉等材料制备,是磨粒的载体;研磨相则具有切削、研磨、抛光等作用。常用作研磨相的材料有氧化铝、碳化硅等。研磨相的研磨粒子像刀具的切削刃一样,且硬度高于工件的硬度,能够研磨、划擦工件表面。

通电绕组生成的合成旋转磁场类似一对具有N-S极的永磁极旋转产生的磁场。容器内每个磁针同时被磁化,形成一对具有N-S极的小磁极。磁针受力F和力矩M的作用分别形成平移运动和绕中心O的旋转运动,旋转方向与旋转磁场的方向一致。因此,在旋转磁场的作用下,磁针绕圆筒的中心轴公转的同时,还绕着自身中心自转。

3.2 工件与磁针、磁性磨粒与磁针的混合比

工件与磁针的混合比例直接影响加工效果。工件多磁针少,必定会减少工件各个部位单位时间内平均受到的磁针撞击次数,起不到应有的研磨效果。而磁针使用过多不仅会造成不必要的浪费,更为关键的是,有限的加工区域内加入过多的磁针会造成磁针之间运动上的相互干涉,大大降低磁针运动的剧烈程度,从而影响加工效果。因此,在实际加工中对工件与磁针的混合比例需要合理分配。

当电磁研磨机启动以后,磁针会相对均匀的充满整个圆形加工区域,所以某一时刻并不是所有磁针都会与工件发生碰撞参与磨削。因此若要保证每时每刻都有磁针撞击工件,需要磁针在加工区域的分布达到一定的密度。可以定义选用的磁针的总质量,如式(2)所示。

式中:M0—所需磁针质量;m0—单根磁针的质量;V0—单根磁针的体积;V—加工区域的体积;V1—所有工件的体积总和;R—圆形加工区域的半径;h—圆形加工区域的高度;k—比例系数。比例系数k是为了控制磁针在加工区域的分布密度,一般取0.5~0.7。

磁性磨粒与磁针的混合比例的合理与否也直接影响加工效果和效率,尤其对于微小沟槽宽度与磁针直径接近的场合。磁针多磨粒少,对微小沟槽起不到应有的研磨效果;磨粒多则由于被磁场磁化的单个磁针两端吸附能力有限,不能吸附的磁性磨粒将无法参与而造成浪费。磨粒与磁针的比例与磁场强度、磁场转速、磁针直径、磨粒材料与直径等因素有关。按照质量分配,磨粒与磁针的比例在2:1左右[9],需要根据实际加工的各个影响因素合理分配。

4 实验

4.1 实验条件

航空发动机燃油喷嘴三维模型,如图3所示。

图3 喷嘴研磨区域示意图Fig.3 Polishing Areas of Nozzle

研磨区域1为旋流槽的棱边,在铣削旋流槽时在槽底部和棱边处会残留细小的毛刺。由于槽的宽度只有0.3mm,所以传统的研磨工具很难实现对该区域的精密抛光;研磨区域2为喷嘴底座上的小孔,直径为0.5mm,在钻削时同样会有毛刺的生成。毛刺的存在会严重影响喷嘴的雾化质量,降低燃烧性能,影响火焰筒内燃烧的均匀性及局部出口的温度分布均匀性。喷嘴加工实验条件,如表1所示。使用SUS304不锈钢钢针,喷嘴旋流槽的宽度只有0.3mm,底座小孔直径为0.5mm,选用直径为0.5mm的钢针,略大于旋流槽的宽度。为保证旋流槽的抛光效果,加入Fe-SiC磁性磨粒。以水为主要载体,混入研磨液以增加钢针的悬浮能力,使钢针均匀分布于混合液中。上述钢针、磁性磨粒、研磨水溶液共同组成混合液。电磁抛光机电源采用交流380V∕50Hz,调节变频装置频率来调节电磁场转速。用VHX-500F超景深3D电镜观察喷嘴表面形貌。

表1 实验条件Tab.1 Experimental Conditions

4.2 实验装置

加工喷嘴的滚筒式电磁抛光机,如图4所示。磁场发生装置通以380V∕50Hz三相交流电以生成回转电磁场。容器内放入磁针、磁性磨粒和喷嘴,则磁性磨粒吸附在磁针的两端一起在旋转磁场的驱动下做随机无规则的剧烈运动,对喷嘴产生随机高频的撞击,同时挤压磁性磨粒进入微小沟槽。

图4 滚筒式电磁抛光机Fig.4 Electro-Magnetic Barrel Mill

4.3 实验结果分析

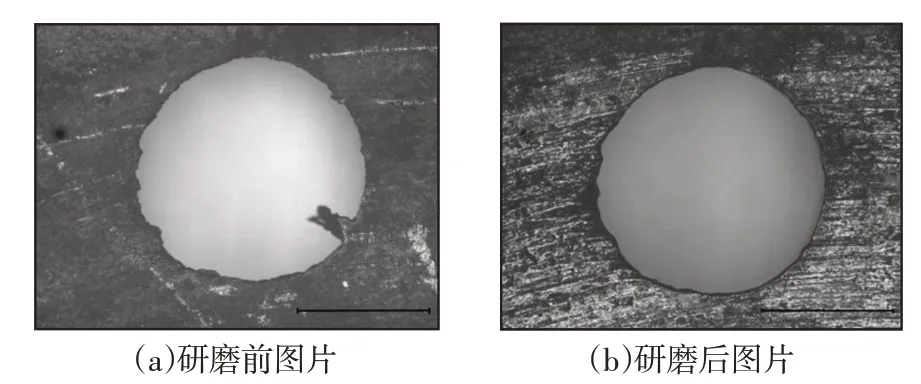

用3D超景深电镜分别观测记录重点研磨区域研磨前后的图片,可以对比研磨前后的效果。喷嘴研磨区域1、2研磨前后效果对比,如图5、图6所示。通过图5(a)和图5(c)可以看出,研磨前旋流槽棱边处由于毛刺的存在而变得参差不齐,在喷嘴使用过程中这些毛刺会随着高速燃油的冲刷而逐渐脱落,造成燃油流量、油压不均匀,甚至脱落的毛刺可能堵塞细小喷油嘴,严重影响航空发动机的使用可靠性。从研磨后的图5(b)、图5(d)可见,棱边原有的毛刺已被基本去除,棱边变得光滑平直,而且棱边的原始锐角没有出现严重倒圆现象,符合设计要求。对比图6(a)和图6(b)则清晰可见,经过电磁抛光机的研磨后,喷嘴底座小孔内的毛刺也取得了良好的去除效果。

图5 研磨区域1研磨前后对比Fig.5 Photo Contrast before and after Polishing of Polishing Area NO.1

图6 研磨区域2研磨前后对比Fig.6 Photo Contrast before and after Polishing of Polishing Area NO.2

5 结论

(1)采用电磁研磨方式,辅以磁针与磁性磨粒混合磨料。在外部磁场作用下,磁针两端吸附大量磁性磨粒,构成众多微小柔性“磁力刷”,既起着缓冲磁针撞击和保护喷嘴表面的作用,又能将磨粒刷子压挤入细小的沟槽内部。(2)对于磁针直径与沟槽宽度近似导致磁针无法接触的细小沟槽,采用将磁针与磁性磨粒混合的电磁研磨方式来加工。经试验证明,可以很好地去除细微沟槽的飞边、毛刺,表面质量得到明显改善。