圆柱形果实采摘机器人的设计

2021-08-23周明佳逄崇雁孙艳茹

周明佳 逄崇雁 孙艳茹

(哈尔滨华德学院机器人工程学院,黑龙江 哈尔滨 150025)

1 概述

随着城市化的不断推进,劳动力不断从农村涌入城市。到了收获季节,田地中的劳动力严重缺乏。采摘机器人进入田间就可以解决这个难题。果实采摘机器人不仅可以降低劳动者的工作强度,而且也避免了劳动者登高采摘的危险性。可以说在农业中应用果实采摘机器人具有重要的意义和价值。

早在1968 年,美国学者就提出了用机器人代替人力进行果蔬的采摘工作[1]。20 世纪80 年代美国、荷兰、日本等一些发达国家相继研发出机器人用于采摘工作。我国该领域工作于20 世纪90 年代起步,发展到今天,在采摘结构、视觉识别、定位系统等领域获得实用性成果[2]。

2 末端执行器的结构

果农采摘果实形式多样,最常见及有效的方式是握住果实并向远离枝干一侧拖拽,待果实茎受力伸直后,用工具断茎。茄子和黄瓜都是典型的圆柱形果实,采用此方法可以完成采摘。

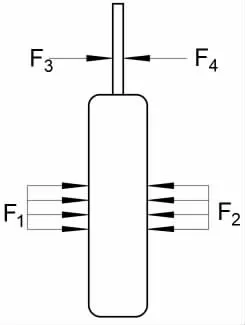

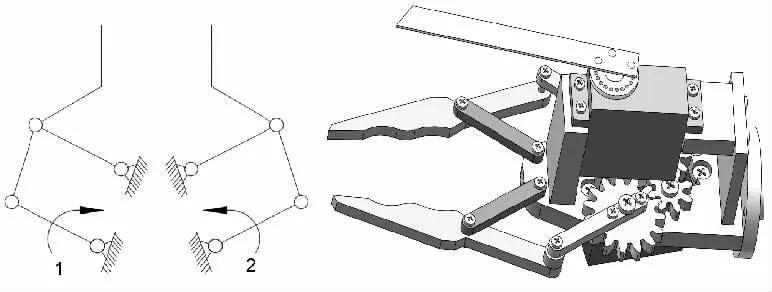

将果实及采摘过程简化为物理模型,如图1 所示。均布载荷F1和F2表示夹持力,方向指向果实内部。F3和F4表示剪切力。F1和F2满足保持住果实的同时,不破坏果实表面。F3和F4的值要大于果实茎的极限强度。由此可以确定采摘机器人末端执行器的结构方案,如图2 所示。

图1 圆柱形果实模型

图2 末端执行器原理图及三维模型

夹持两侧分别采用平行四连杆机构,杆1 和杆2 同时、同速、反向转动,保证夹持口平行开合。为了减小果实表面的局部压力,在加持力不变的条件下,可以增大夹持面积,具体方法为在夹持部位采用圆弧面,避免较大平面和尖角。对于表面更为柔软的果实,夹持端面可以粘贴弹性垫板。在夹持口内侧的底部设置触力传感器。当接触果实时,调慢夹紧速度,并使夹持端再夹紧小段距离。这个距离的大小与果实的软硬程度及表面摩擦系数大小有关。对于不同果实可以做采样实验确定夹紧距离。对于茄子,夹持端的单侧水平夹紧距离可以为0.5mm 至1.5mm。用两个舵机分别驱动夹持机构和切断机构,其工作原理为:下方舵机驱动小齿轮旋转,小齿轮与大齿轮啮合,小齿轮为主动轮,大齿轮为从动轮。从动大齿轮带动连杆转动,使夹持端做开合运动,进而夹持果实。上端舵机输出轴直接与刀片相连,舵机带动刀片旋转切割果实茎。夹爪最大开口65mm,单侧最大夹持弧长35mm。

3 采摘机器人的结构

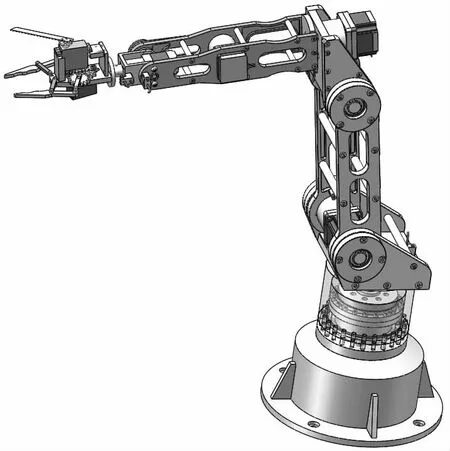

摘取果实的过程除了有最末端的采摘动作,还需要将末端执行器送到果实附近。所以要设计机器人本体结构。模拟人工采摘动作,采用关节型结构作为机器人本体。采摘机器人由基座、大臂、小臂和末端执行器组成。机器人本体需要四个自由度即可完成采摘所需动作。为了提高结构的灵活性,应对不同姿势的果实采摘,增大采摘空间,在末端执行器上额外增加1 个转动副,在小臂上额外增加一个转动副,设计为6 自由度的机器人本体。此设计使采摘机器人适用的工作范围更广,机动能力更强。结构简图如图3 所示。

图3 采摘机器人结构简图

要完成采摘任务,机器人的末端执行器工作区域必须覆盖果实所在区域。可以把果实生长区抽象成一个实体,把机器人本体连接在移动底盘上,则机器人的工作区只要覆盖该实体截面的一半面积就能完成果实的全部采摘。机器人的工作区域见图4。点A、B、C、E、D 及其间的弧线所围成的区域即为机器人的采摘范围。机器人本体结构参数:大臂长310mm,小臂长270mm,末端执行机构长220mm。

图4 采摘机器人工作范围简图

根据上述分析,基于SOLIDWORKS 三维建模软件进行结构设计。最终完成的采摘机器人本体结构,如图5 所示。关节运动的位置和速度都由该处所对应的伺服电机控制。机器人底座部分预留出法兰接口,可以与移动底盘相连接。

图5 采摘机器人工作范围简图

4 结论

研究采摘机器人可以解放劳动力,提高生产效率。本文通过模拟果农采摘圆柱形果实的过程,设计了采摘机器人本体及末端执行机构,通过触力传感器结合位置控制的方式夹紧果实。此方法不仅使结构简单,而且有利于控制程序的编写,更具有一定经济性。但是精确性和可靠性不高,采摘前期需要做试验确定夹紧距离。后续可以在末端执行器上装压力传感器和视觉识别系统,这样不仅能适用更多的果实种类,而且可以完成精确定位和夹紧。