振动环境下液压胶管疲劳寿命分析

2021-08-22陈朵云

黄 俊,陈朵云,周 全

(湖南工业职业技术学院机械工程学院,湖南 长沙,410208)

前言

目前,国内外对液压胶管进行了大量的研究工作。文献[1]研究了钢丝缠绕液压胶管内压下钢丝所受拉力与内压关系的有限元分析。文献[2]研究了强振动环境下振动参数、油压和胶管结构参数对液压胶管寿命的影响;文献[3-4]研究了钢丝绳带缠绕增强塑料复合管的强度分析及输油软管的力学研究。文献[5]进行了钢丝缠绕增强复合管的外压研究;文献[6]研究并完善了深水柔性立管与疲劳寿命等设计指标的理论分析模型。文献[7]预测了液压软管的寿命;文献[8]进行了液压胶管的脉动阻尼分析;文献[9]研究了在内压下液压胶管的强度分析;文献[10-11]分析了橡胶弹性减振元件疲劳裂纹扩展寿命;文献[12]进行了内压与横向荷载眹合作用下钢丝缠绕增强橡胶管力学性能研究;文献[13]进行了液压胶管最外层橡胶层的研究。但是针对编织式与缠绕式液压胶管在振动环境下其疲劳寿命对比研究还很少见,而硬岩掘进机(Tunnel Boring Machine,TBM)液压系统胶管长期工作在强振动环境中,研究TBM 振动环境下编织式与缠绕式液压胶管疲劳寿命,能为振动环境下TBM 液压胶管的选型和设计提供理论参考。

1 数学模型

1.1 TBM 液压胶管振动环境描述

TBM 工作时产生强烈的随机振动,这些振动通过刀盘、主梁传递到后方的液压胶管,引起液压胶管的振动。TBM 所处环境为随机振动,简谐振动是一种基础的振动,多个简谐振动可以构成随机振动,为了分析方便,用简谐振动来描述振动环境对液压胶管的影响规律,如图1。

图1 基础振动示意图

简谐振动数学表达式如下:

其中,振幅A:偏离平衡位置的最大值;

频率f:每秒钟回转的次数;

周期T:往复一周的时间,T=1/f;

角频率ω:描述振动快慢的物理量;

初相角ψ:描述振动在其实瞬间的状态

在TBM 掘进过程中,液压胶管受到较为强烈的基础振动作用后,虽然胶管钢丝应力值始终没超过其强度极限,甚至比弹性极限还低的情况下就有可能发生破坏,这种在交变载荷持续作用下的胶管破坏称为胶管的疲劳破坏。

液压胶管在长期振动载荷的作用下,胶管材料会产生交变应力从而引起疲劳破坏,一则使TBM 液压系统更换胶管的维修工作量加大,液压系统寿命缩短;二则更换胶管,TBM 可能会停机,掘进工效降低。

1.2 应力-寿命关系

一般情况下,液压胶管中钢丝所承受的循环载荷的应力幅越小,到发生疲劳破坏时所经历的应力循环次数越长,液压胶管寿命就越长。

S-N曲线就是钢丝材料所承受的应力幅水平S与该应力幅下发生疲劳破坏时所经历的应力循环次数N的关系曲线。若钢丝的应力幅值超过其疲劳极限σ-1,钢丝就会发生疲劳破坏,从而导致胶管随之发生疲劳破坏。如图2,S-N曲线中的水平直线部分对应的应力水平就是胶管钢丝的疲劳极限。

图2 S-N 曲线

2 液压胶管疲劳寿命计算

根据文献[2]得到液压胶管的理论模型,将胶管钢丝增强层转化为复合材料层合板模型进行讨论。为便于分析,假设:

a.液压胶管为全新;

b.液压胶管没有任何制造缺陷。

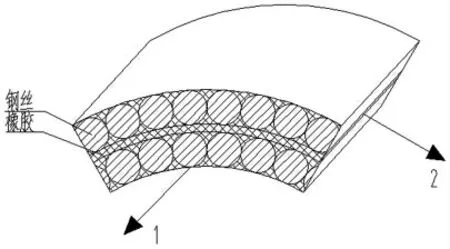

将钢丝层看成由钢丝和橡胶组成的复合层,其中橡胶看作基体,钢丝看作纤维;1 方向为纤维方向,2 方向为垂直纤维方向,缠绕式胶管微观结构如图3。

图3 液压胶管微观结构

运用复合材料力学、材料力学、弹性力学建立液压胶管在振动载荷和油压载荷下的数学模型[2]。最大主应力为

由图2 可得S-N 曲线的表达式为

对式(3)两边取对数

如果疲劳寿命由应力循环次数来表达,则疲劳寿命为

3 仿真分析

3.1 仿真分析

选用内径为13mm 的编织式和缠绕式液压胶管为研究对象,通过SOLIDWORKS 建立液压胶管三维模型,运用名义应力法进行疲劳寿命分析。其参数见表1:

表1 液压胶管参数

胶管材料由普通钢丝和丁腈橡胶构成,其参数如表2。

表2 液压胶管材料参数

将胶管模型导入WORKBENCH 中进行应力分析,与实验约束一致,在胶管内胶层施加12MPa内压模拟油压,胶管一端固定约束,另一端采用位移约束方向的位移方向施加振幅5mm 的正弦位移来模拟正弦振动。

图4 为胶管最外层钢丝最大主应力分布,结果显示,缠绕式胶管最外层钢丝最大主应力179.24MPa,最小主应力-29.649MPa;编织式胶管最外层钢丝最大主应力153.81MPa,最小主应力-25.216MPa,最小主应力均出现在最大主应力发面的位置,应力结果符合弯曲变形的应力规律。

图4 (a)缠绕式胶管最外层钢丝最大主应力分布(b)编织式胶管最外层钢丝最大主应力分布

图5 为胶管最内层钢丝最大主应力分布,结果显示,缠绕式胶管最内层钢丝最大主应力195.95MPa,最小主应力41.95MPa;编织式胶管最外层钢丝最大主应力170.02MPa,最小主应力23.44MPa,最小主应力均出现在最大主应力发面的位置,应力结果符合弯曲变形的应力规律。

图5 (a)缠绕式胶管最内层钢丝最大主应力分布(b)编织式胶管最内层钢丝最大主应力分布

3.2 疲劳分析

如图6 通过应力分析可知,在振动和内压作用下钢丝增强层承载主要的交变应力,而橡胶层几乎不承受应力。因此液压胶管的疲劳分析主要考虑钢丝增强层。

图6 胶管橡胶层最大主应力分布

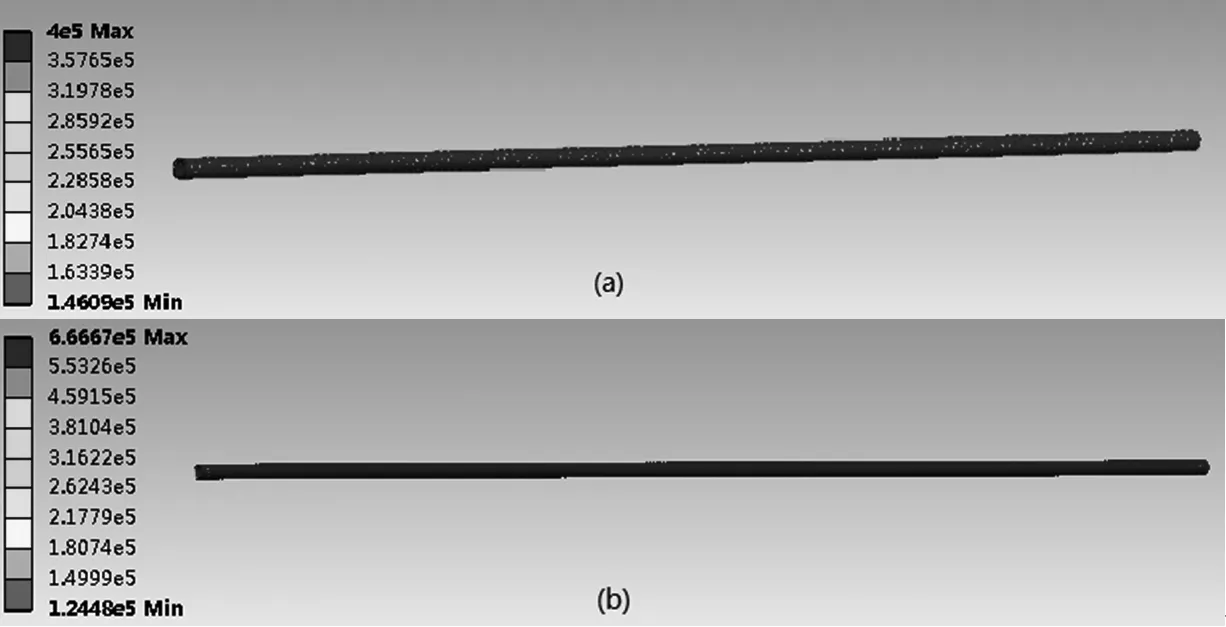

将得到的时间载荷历程曲线导入WORKBENCH 疲劳分析模块中,采用Goodman 理论修正平均应力对寿命的影响,设定疲劳强度因子为0.8,整个受力均发生在弹性阶段,因此采用最大主应力作为时间载荷历程进行疲劳寿命分析。由文献[14]据胶管使用要求,设定初始寿命为两百万次(表示胶管在标准脉冲实验下的寿命为两百万次),图7(a)(b)分别为编织式与缠绕式液压胶管在25Hz,5mm 振幅,12MPa 油压下的疲劳寿命,寿命分别为14.6 万次和12.45 万次,在相同振动参数下,编织式液压胶管寿命高于缠绕式液压胶管。

图7 (a)编织式液压胶管疲劳寿命(b)缠绕式液压胶管疲劳寿命

4 振动参数对寿命的影响

4.1 无振动对胶管的影响

图8 为无振动环境下胶管最外层钢丝最大主应力幅随时间的变化,在实际情况下,油压会随时间变化而产生波动,因此胶管最外层钢丝所受的最大主应力幅也会随时间而改变。由图可知,编织式液压胶管最外层钢丝最大主应力幅为49MPa 左右,缠绕式液压胶管最大主应力幅为37MPa 左右,这是因为在无振动环境下,编织式胶管中间钢丝层存在应力集中对最大主应力影响较大。

图8 无振动对胶管影响

4.2 振动振幅对寿命的影响

在油压12MPa、频率20Hz、18Hz、16Hz 条件下,振动幅值在1-8mm 范围内对胶管寿命的影响如图9 所示。

图9 振幅对寿命的影响

从图中可以看出,在频率分别为20Hz、18Hz、16Hz 时,缠绕式液压胶管与编织式液压胶管均在振幅分别为5mm、6mm、7mm 后开始发生疲劳破坏,且寿命不断下降。由振动加速度与频率及振幅的关系(a=( 2πf)2A)求得,此时振动加速度均在8g 附近,因为此时胶管钢丝所承受的交变应力并未超过钢丝的疲劳极限;在频率为1Hz、5Hz、10Hz 下,振幅为1-8mm 时均未发生疲劳破坏,可以得到当振动加速度达到8g 附近时胶管将发生疲劳破坏。在频率20Hz 振幅6mm 振动下,缠绕式液压胶管寿命为14.3 万次,编织式液压胶管寿命为16.61 万次;随着振幅增加,缠绕式与编织式液压胶管的寿命均不断下降,当振幅增加至8mm时,缠绕式胶管寿命降至8.1 万次,编织式胶管寿命降至10.7 万次,可以看出,同等条件下编织式液压胶管疲劳寿命比缠绕式胶管疲劳寿命长。

4.3 振动频率对寿命的影响

在油压12MPa、振幅1mm、3mm、4mm、5mm、6mm 条件下,频率在1-40Hz 范围内对胶管寿命的影响如图10 所示。

图10 频率对寿命的影响

从图中可以看出,在振幅分别为6mm、5mm、4mm 时,缠绕式与编织式液压胶管在高于频率18Hz、20Hz、23Hz 后开始发生疲劳破坏,因为钢丝所承受的应力变化超过钢丝的疲劳极限,此时振动加速度在8g 附近;在振幅1mm、3mm 时,胶管在1-40Hz 频率内均未发生疲劳破坏。在振幅4mm、5mm、6mm,频率40Hz 时,两种胶管寿命最低;其中振幅5mm 时,缠绕式液压胶管寿命为1.75 万次,编织式液压胶管寿命为2.12 万次,通过两种胶管的模态分析可知,缠绕式液压胶管一阶模态共振频率为38Hz,编织式液压胶管一阶模态共振频率为39Hz,40Hz 均接近两种胶管的共振频率,同等条件下编织式液压胶管疲劳寿命比缠绕式胶管疲劳寿命长。

4.4 油压对寿命的影响

在振幅5mm、频率25Hz 的条件下,在不同油压下的寿命结果如图11 所示。

图11 油压对寿命的影响

从图中可以看出,在10MPa 油压下,缠绕式胶管寿命为13.74 万次,编织式胶管寿命为15.4 万次;当油压增至18MPa 时,缠绕式胶管寿命下降至1.09 万次,下降了12.65 万次;编织式液压胶管下降至3.24 万次,下降了12.16 万次,随着油压的上升,缠绕式胶管与编织式胶管寿命均有下降。同等条件下编织式液压胶管疲劳寿命比缠绕式胶管疲劳寿命长。

4.5 管径对寿命的影响

在油压12MPa 条件下,在不同管径下的寿命结果如图12 所示。

图12 管径对寿命的影响

从图中看出,在振幅8mm 频率16Hz、振幅7mm 频率18Hz、振幅6mm 频率20Hz 振动下,胶管内径低于13mm 时,胶管未发生疲劳破坏;在振幅6mm 频率20Hz 振动下,当胶管内径分别增加至13mm 和16mm 时,编织式与缠绕式液压胶管疲劳寿命分别为15.9 万次、13.51 万次和11.52 万次、9.49 万次,振动加速度越大胶管疲劳寿命越小。可知,当胶管内径超过13mm 后,在振动环境下胶管发生疲劳破坏,随着管径增加,胶管疲劳寿命减小,并且编织式胶管寿命长于缠绕式胶管寿命。

5 结论

文中对在油压和正弦振动载荷下的缠绕式与编织式液压胶管的疲劳寿命进行了研究,可以得出缠绕式与编织式液压胶管的抗振性能,结果如下:

(1)在无基础振动环境下,缠绕式胶管疲劳寿命优于编织式胶管;在基础振动条件下,编织式胶管疲劳寿命优于缠绕式胶管。TBM 液压胶管长期处于随机振动环境下,建议优先选用编织式胶管。

(2)当振动加速度达到某一临界值(8g)时胶管中钢丝所受应力大于钢丝疲劳极限时,缠绕式与编织式胶管均发生疲劳破坏,但缠绕式液压胶管疲劳寿命对振幅或振动频率更为敏感。

(3)基础振动条件下液压系统压力越高胶管疲劳寿命越短,且缠绕式液压胶管的疲劳寿命对油压更为敏感。

(4)胶管管径越小,胶管的疲劳寿命越高。