海洋科考储缆绞车设计及分析

2021-08-19谢威吴坤阳刘全良

谢威,吴坤阳,刘全良

(浙江海洋大学 海洋装备工程学院,浙江 舟山 316000)

0 引言

随陆地资源的逐渐枯竭,人类对能源的需求量越来越大,海洋资源的开发利用逐渐成为了世界各国新技术革命的重要领域[1]。海洋科考船是进行海洋资源勘查研究的重要平台和必要工具,是海洋科研能力建设的重要组成部分,被广泛应用于海洋科学考查、应用技术研究及测量勘探等工作[2-3]。海洋绞车是海洋科考船上至关重要的设备,主要完成科考设备的下放和回收工作。基于国内对科考船绞车设备需求量高,但自动化程度低、技术生产不成熟、关键技术多是引进于国外的现状,对海洋绞车的研发是至关重要且非常有意义的,同时利于国内海洋强国计划的实现。

通过查阅中国石油天然气行业标准[4]海洋绞车相关技术参数,分析海洋绞车的性能要求,确定绞车的总体设计方案;计算绞车储缆卷筒的结构参数、电动机选型、三维建模;最后利用ANSYS Workbench对储缆绞车进行模态分析,依据分析结果对卷筒的动态特性提出建议,以提高卷筒的动静态刚度。

1 绞车总体结构设计

1.1 绞车设计影响因素

海洋绞车作业时所处的海洋环境相对恶劣,缆绳的有序收放、卷筒速度的调控是有一定难度的,故设计的海洋绞车需具备如下特征及功能:

1)减张力功能。海洋绞车作业环境复杂,科考母船在波浪等因素的影响下会发生升沉纵摇等运动,缆绳受到张力变化影响易发生破损崩断,故设计过程中需考虑缆绳张力的控制,避免缆绳因张力突变而受损。

2)精准整齐排缆。海洋万米绞车的缆绳长度较长可达万米以上,故储缆卷筒在多层缠绕的过程易错缆、跳缆[5],为保证精确整齐的排缆,增设的排缆装置是必不可少的。

3)绞车作业的稳定性。为提高绞车收放负载作业的效率,设计过程中需考虑绞车卷筒运转速度、输出力矩的调控,以及排缆系统与储缆卷筒运转的同步性、及时性、精确性。

4)安全性、操作便利性。绞车需要在保证安全性的基础上才能投入深海环境作业,设计过程中要充分考虑绞车的适用海况、机械结构强度。

1.2 绞车总体结构

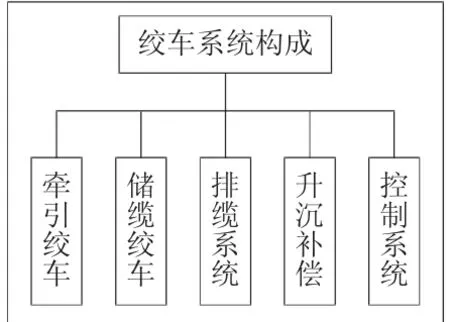

海洋绞车的主要功能是实现对深海设备的回收和下放,其主要结构由储缆绞车、牵引绞车、排缆系统、主动升沉补偿系统及控制系统等部件组成,绞车系统构成框图如图1所示。

图1 绞车总体构成

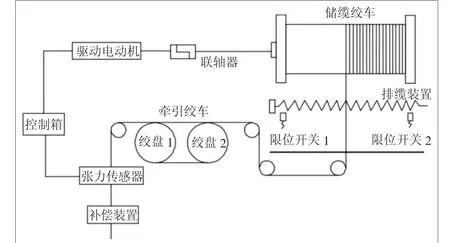

综合上述海洋万米绞车的设计特点及要求,绞车总体结构设计方案如图2所示。海洋绞车系统正常作业时,缆绳末端连接深海科考设备,电动机组提供动力驱动储缆绞车正反转动以收放水下科考设备。回收设备时,缆绳经过牵引绞车,通过与绳槽间的摩擦力吸收缆绳部分张力后进入储缆绞车排缆储存。储缆过程中,自动排缆装置配合储缆绞车进行定向的往复运动以实现紧密整齐的排缆效果,主动补偿装置可以有效实现因海浪等因素导致科考母船产生的升沉位移补偿。整个过程中张力传感器实时检测缆绳张力的变化,将数据传递至控制箱后进行精确的调控,保证海洋绞车作业的安全性。

图2 绞车总体结构设计方案

2 储缆绞车参数设计

储缆绞车是海洋绞车系统中至关重要的组成部分,用以存储大量的缆绳并为牵引绞车提供预张力,根据海洋绞车的技术参数要求(如表1)确定储缆绞车结构参数及电动机型号。

表1 绞车技术参数

2.1 储缆绞车滚筒结构参数设计

储缆绞车卷筒直径以及开档长度会直接影响其容绳量,同时也是绞车整体大小的关键[6]。

1)卷筒体直径[7]计算公式为

式中:D为储缆卷筒直径,mm;d为缆绳直径,mm。

所设计的储缆卷筒体直径要满足大于缆绳最小弯曲直径的条件,因缆绳的直径d=17.27 mm,其最小曲率直径720 mm,为保证缆绳在储缆卷筒上的缠绕层数尽可能少,故设计卷筒体的直径D=950 mm。

2)卷筒体开档长度[7]计算公式为

式中:L为储缆卷筒开档长度,mm;q为卷筒每层缠绕圈数。

储缆卷筒体每层缠绕圈数q=94,缆绳直径d=17.27 mm,确定卷筒体的开档长度为L=1680 mm。

2.2 电动机选型

鉴于交流变频电动机无极调速的特点,可以大大减小储缆绞车的变速系统,简化绞车结构,故采用交流变频电动机对储缆绞车进行驱动。

依照设计参数指标,储缆绞车的容绳量是10 000 m,绞车的最大拉力为20 kN,收放速度为2 m/s,储缆绞车输出总功率为

式中:F为绞车额定拉力,kN;V为缆绳平均速度,m/min。

最终确定对储缆绞车选用输入总功率P=230 kW,输出转矩TM=376.8 N·m的交流变频电动机。

3 绞车卷筒模态分析

为了确保所设计的储缆绞车卷筒体的刚性,利用ANSYS Workbench对绞车卷筒体进行有限元模态分析。

3.1 卷筒体三维建模

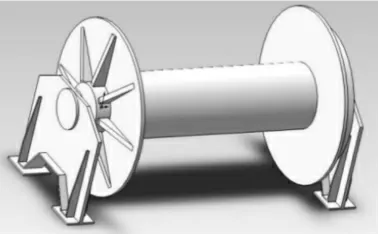

参照上节储缆绞车的结构参数,利用三维绘图软件SoildWorks草绘绘制、拉伸切除等功能对储缆绞车零部件进行三维建模,最终装配成如图3所示的储缆绞车三维模型。

图3 储缆绞车三维模型

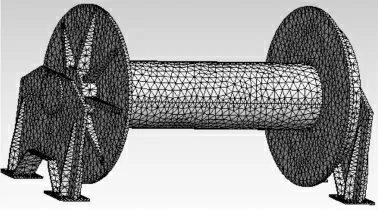

3.2 网格划分

将绘制好的储缆绞车模型导入ANSYS Workbench分析环境中,设置模型的材料、弹性模量E及泊松比μ。定义卷筒的材料为Q345,弹性模量E=2.06×106MPa,泊松比μ=0.3。采用四面体网格自行划分,卷筒体网格划分如图4所示。

图4 卷筒体模型网格划分

经分析计算后最终获得卷筒体模型的节点数为57 727,单元数为29 823。

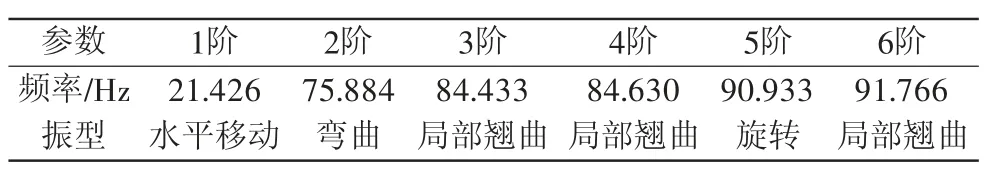

3.3 模态分析

对绞车卷筒的4个底座进行固定约束Fix support,因为筒体只有旋转自由度,故将卷筒体的切向约束设置为Free。在卷筒体筒体及支架部位施加负载Moment,求解卷筒体的筒体及支架的模态,最终获得模型前6阶固有频率及振型状况如表2所示。

表2 模型前6阶固有频率及振型

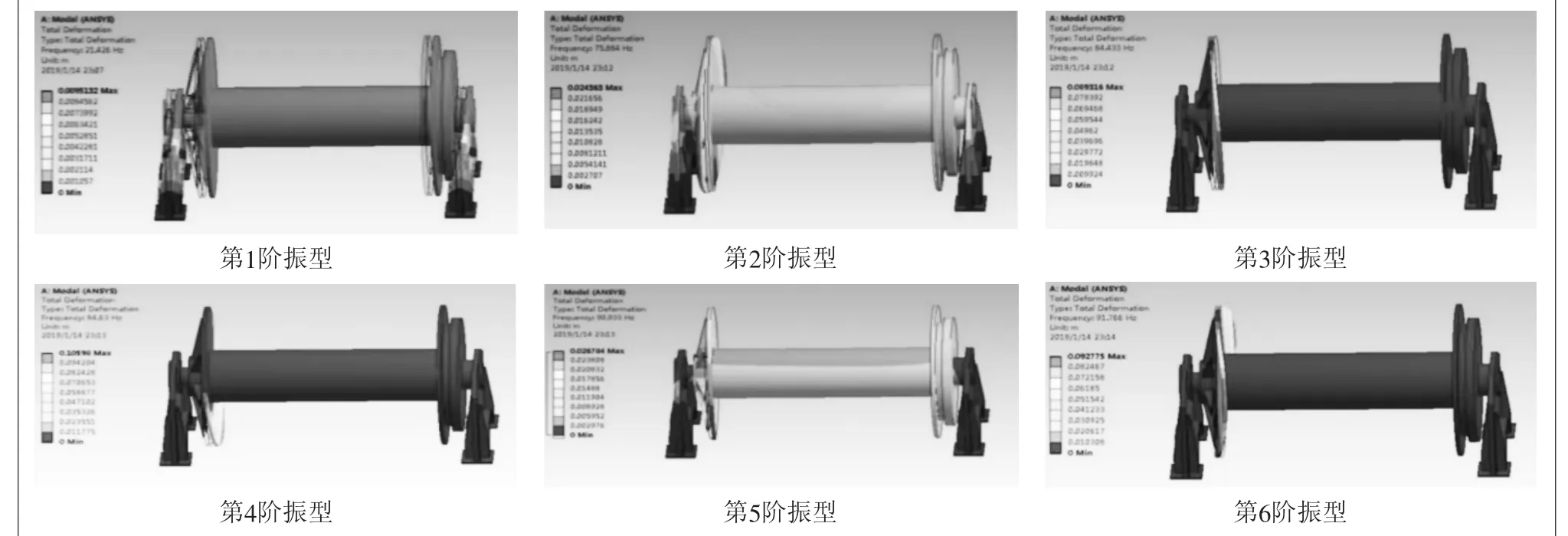

各阶振型图如图5所示,分析可知储缆绞车第一阶的振型较低;第二阶的振型是属于整体性的,振型图表明卷筒体自身的刚度较强,卷筒体的左右两侧出现了凸振;第三阶的振型逐渐从整体转为局部振型;储缆绞车第四阶至第六阶振型都处于相对薄弱的状态。通过分析可知储缆绞车的固有频率并不是很高。

通过对储缆绞车振型图的分析可知,储缆卷筒体局部易发生振型,究其主要原因是卷筒体局部的刚度不够,内部结构的刚度、结构筋及壁厚不匀称。由卷筒第三阶振型图可知,卷筒体两侧的挡板壁厚尤其不均匀,故需要对卷筒体两侧挡板的壁厚进行加厚调整,从而增加卷筒体的刚度。

图5 卷筒体各阶振型

4 结论

本文通过分析海洋科考船绞车的需求和现状,设计了一种适用于远洋作业的双绞车结构形式的万米绞车。研究海洋绞车的功能要求和特点;设计绞车整体结构的布局;确定绞车储缆卷筒结构参数;建立储缆绞车三维模型;进行储缆绞车固有振动模态分析,得出如下结论。

1)牵引与储缆功能相互分离的双绞车结构形式的海洋绞车可以有效缓解缆绳张力,增加绞车作业的稳定性和安全性。

2)储缆绞车卷筒体自身刚度较强,但是整体固有频率不高、局部刚性较差,内部结构的刚度及壁厚不匀称。

3)绞车储缆卷筒体的最大变形出现在卷筒体两侧的挡板处,后续优化可以通过增加壁厚以提高卷筒体刚性,增加绞车作业的稳定性和安全性。