某新型转膛自动机换向器的疲劳寿命分析

2021-08-13翟啸雷戴劲松王茂森舒昌旭宁春交

翟啸雷,戴劲松,王茂森,舒昌旭,宁春交

(1. 南京理工大学 机械工程学院,江苏 南京 210094; 2. 国营第152厂,重庆 400071)

0 引言

转膛自动机是指拥有一个平行于炮膛轴线可以转动膛体的自动机,其中驱动转膛体实现规定往复间歇运动的机构称为转膛驱动机构,因此转膛驱动机构是转膛自动机的关键部位[1-2]。火炮要求其各个零件为全寿命件,转膛驱动机构的性能和可靠性直接影响着转膛自动机的使用性能。某新型转膛自动机由驱动滑板与换向器共同组成的曲线槽带动转膛体回转运动,由此实现该自动机的循环往复动作,完成射击循环动作。在某新型转膛炮射击试验中,发现该新型转膛自动机在一定击发次数之后,换向器的磨损较为严重,甚至产生裂纹,严重影响了该转膛自动机的工作性能。

关于转膛自动机驱动机构的研究,前人研究的重点多在于对驱动滑板曲线槽的优化设计上。文献[3]运用五次多项式运动规律对滑板曲线槽进行设计,对提供转膛体运动的稳定性有明显作用。文献[4]以某转膛自动机为对象,建立了该自动机的数学模型,分析了不同滑板曲线槽的组合对转膛体转动稳定性的影响。文献[1,5]基于相关工程经验,给出了一些不同曲线方程的曲线槽设计方法,为设计转膛驱动机构提供了一定的参考。综上所述,转膛炮的驱动机构一直是研究的重点,但是目前多数研究是针对驱动滑板的曲线槽,未对相关结构进行疲劳和寿命分析。本文以驱动机构中的换向器为对象,应用相关软件对其疲劳失效进行分析,初步估计换向器在正常工作载荷作用下的工作寿命,为后续转膛自动机换向器相关结构的设计和优化提供了理论依据。

1 换向器原理及动力学分析

1.1 换向器原理

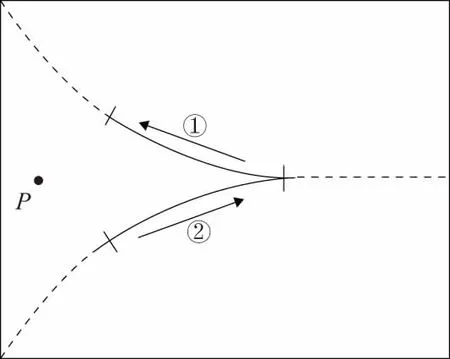

某新型转膛自动机的驱动机构主要由转膛滑板和换向器组成,换向器在转膛滑板的带动下沿炮口轴向往复运动。图1为转膛驱动机构的示意图,换向器以P点为旋转中心,在自动机后坐阶段时换向器旋转至图1中的实线段①部分,此刻换向器的一边与驱动滑板共同组成完整的曲线槽来实现后坐动作。在自动机复进阶段,换向器旋转至图1中的实线段②部分,此刻换向器的另一边与驱动滑板组成完整的曲线槽来实现复进动作。

图1 转膛驱动机构示意图

1.2 换向器载荷分析

换向器载荷分析计算是计算其疲劳寿命的基础。因而在对换向器进行疲劳寿命分析之前,需要首先明确换向器在转膛自动机工作循环中受到的载荷情况。在驱动滑板的带动下,换向器在后坐与复进循环过程中单边每次分别受到一次滚轮的接触力。因此,换向器所受到的载荷为滚轮的循环载荷。图2为换向器的三维模型,换向器和滚轮接触的两边对称,后坐时的接触力大于复进时滚轮与换向器之间的接触力[6],故本文后续对换向器的疲劳寿命分析过程以后坐时为例。

图2 换向器三维模型

为得到换向器的真实受力情况,考虑到在线测量时间长、成本高,而仿真技术速度快、精度高、成本低,因此最终决定采用动力学仿真的方法来获得接触力。采用动力学仿真软件,首先需要建立转膛自动机的运动模型,然后根据实际工况添加载荷,设置换向器和滚轮之间的接触为光滑接触,以二者之间的法向反力作为全反力。

火炮为典型的多刚体结构,满足如下约束方程。以刚体i的质心在惯性系中的笛卡儿坐标和欧拉角为广义坐标,即qi=[x,y,z,ξ,β,φ]T,(i=1,2,…,n)。应用拉格朗日待定乘子法,系统的动力学方程为

(1)

式中:M为广义质量阵;q为系统广义坐标阵;φq为约束方程的雅克比矩阵;Q*为广义力列阵;λ为拉格朗日乘子。

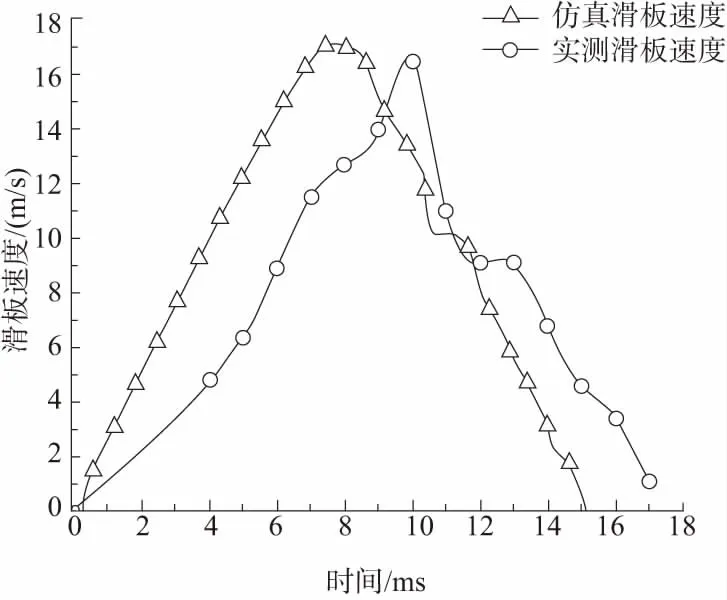

为验证动力学仿真的正确性,将试验中实测的滑板速度和动力学仿真软件得到的滑板速度进行对比。图3为试验所得滑板速度和仿真所得滑板速度的对比图。由于接触设置为光滑接触,因此仿真速度的最大值相比于实测速度略大,且仿真后坐时间较短。

图3 滑板速度对比

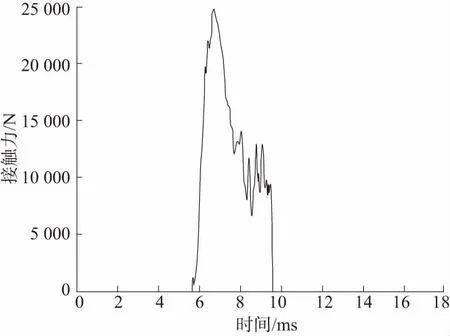

通过转膛驱动滑板实测和仿真速度的对比可知,动力学仿真结果基本上符合实际工况,经过换向器的力源分析得知换向器在自动机工作循环中只有滚轮和换向器之间的接触力,故可以以动力学仿真所获得的载荷对换向器进行疲劳寿命分析。通过动力学仿真软件计算可知滚轮与换向器之间的接触力,换向器所受接触力的最大值主要存在于趋近滑板曲线的拐点处。图4为换向器与滚轮之间的接触力,其中最大值为24840.65N。

图4 换向器与滚轮接触力

2 换向器有限元仿真分析

2.1 有限元模型建立

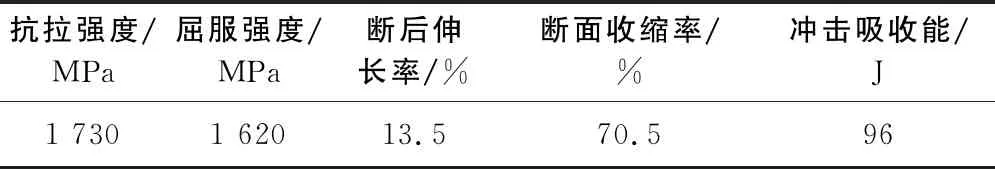

根据换向器的几何尺寸和相关参数,利用有限元软件建立换向器的有限元模型,定义换向器的材料为某高强度合金钢,其各项力学性能如表1所示[7]。根据换向器的实际工况设置边界条件,采用网格自动划分,设置网格大小为0.5mm,最终生成网格节点为481556,网格单元数量为337196,网格划分效果如图5所示。

表1 某高强度合金钢的力学性能

图5 换向器网格划分示意图

由动力学仿真软件可知换向器主要受到的载荷为滚轮在转膛自动机工作循环中的接触反力,且接触力只在滚轮进入换向器与驱动滑板共同组成的曲线槽内才存在。此时滚轮侧面与换向器的侧面相接触,但是滚轮在运动时接触力在变化,因此为方便施加载荷和计算,取滚轮与换向器之间接触力最大时的状态为静止状态,按照此刻换向器的真实受力和约束对换向器施加载荷并进行约束,如图6所示。

图6 换向器载荷施加及添加约束

2.2 换向器的有限元结果分析

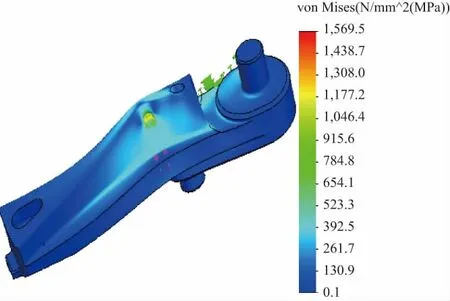

对换向器施加载荷和添加约束后,利用有限元软件对其进行计算。图7为换向器在滚轮接触力作用下的应力云图。可以看出,换向器的应力分布在滚轮和换向器接触处以及换向器曲线槽的根部,其中应力集中在换向器与滚轮相接触的区域。因此可以判断,该区域为换向器在载荷作用下最易失效的位置,其应力最大值为σs=1 569.5MPa,小于换向器材料的屈服强度σs=1 620MPa。

图7 换向器应力云图

虽然在自动机正常工况下,换向器的最大应力小于屈服强度极限,换向器可以正常工作,但该值与屈服强度值比较接近。转膛自动机每击发一次,换向器单边与滚轮接触一次,在此过程中换向器经历的变化为从小到大,从大到小的载荷。因而在多次击发的过程中,换向器受到周期性变化的应力,即交变应力,换向器在此状态下长时间工作极易产生疲劳失效,因此需要对该换向器的应力集中部位进行疲劳分析和寿命分析,以防止因疲劳失效而影响转膛自动机的性能,导致停射等事故的发生。

3 换向器的疲劳寿命分析

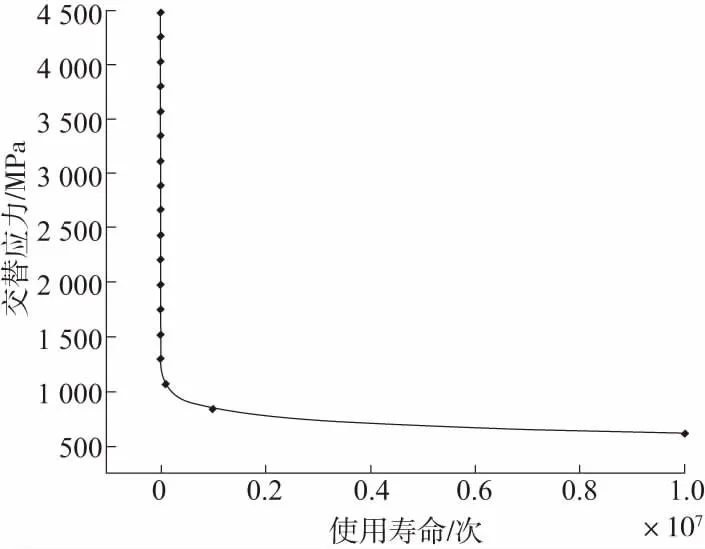

3.1 S-N曲线

由有限元分析的结果可知,在转膛自动机正常工况下,换向器极易产生疲劳失效,应采用应力疲劳分析理论分析换向器的疲劳寿命[8]。目前最常用的疲劳分析方式是采用S-N曲线进行疲劳分析,而其中最重要的是要获取材料的S-N曲线。S-N曲线是指材料发生疲劳破坏时的循环次数Ni与材料所受交变循环应力Si关系的曲线,能直接反映材料的疲劳性能。该曲线通常是在标准试棒在最大对称循环载荷下进行疲劳试验获得,获得材料的S-N曲线的最好方法是做疲劳试验,但在一些不能进行疲劳试验来获得S-N曲线的情况下,可以利用材料的相关参数拟合一条近似的S-N曲线[9]。

S-N曲线常用幂函数公式表示,即

σmN=C

(2)

式中:σ为应力幅;N为应力循环次数;m、C为材料常数。

根据上式结合换向器材料某高强度合金钢的相关参数拟合出某高强度合金钢的S-N曲线图,如图8所示。

图8 某高强度合金钢的S-N曲线

3.2 疲劳寿命分析与试验对比

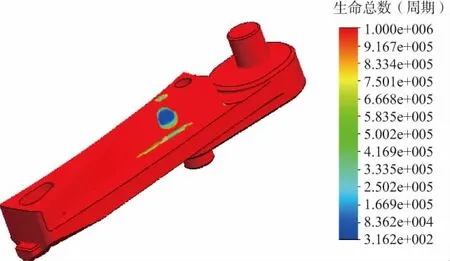

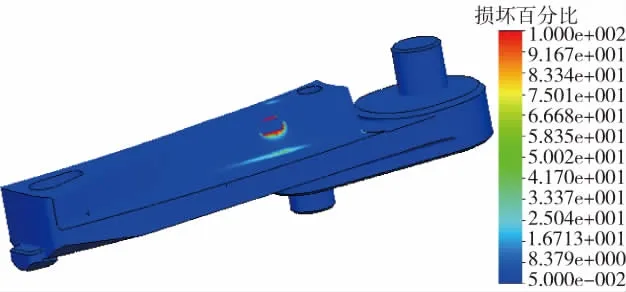

疲劳破坏是指机械零部件在交变应力反复作用下,材料性能发生改变甚至出现断裂的现象。机械零部件的疲劳破坏过程一般分为3个阶段:疲劳裂纹生成阶段、疲劳裂纹稳定扩展阶段、疲劳裂纹不稳定扩展导致突然断裂[10]。对换向器采用进行疲劳寿命分析的过程为:在对换向器静态分析结果的基础上,以应力和应力集中系数为参数,设置换向器材料的S-N曲线,根据Miner线性损伤累积规则进行计算,得出换向器的寿命。在对换向器进行疲劳分析时,将计算交变应力的手段设置为对等应力(von·Mises),平均应力纠正选择Soderberg,分析计算得到如图9、图10所示的疲劳数据。

图10 疲劳分析生命周期

从图9中可以看出,换向器在经过一定次数载荷作用后,除了换向器和滚轮相接触处,其余部分的损坏百分比均<1,图9中换向器的深色区域为换向器的薄弱区域,即换向器与滚轮接触处,说明此处应力较为集中,容易发生疲劳裂纹和破坏。

图9 疲劳分析损坏百分比图

从图10可知,换向器各个部位的最低疲劳次数大概为316次,寿命较低的区域集中在换向器与滚轮接触处,且区域较小,表示换向器在转膛自动机正常工作316次后,换向器将会产生疲劳裂纹。

某新型转膛自动机在经过500发左右击发后,换向器出现了裂纹,如图11所示。其余位置在试验过程中未发生疲劳破坏,计算结果和试验结果在数量级上较为接近,说明文中采用的疲劳寿命分析方法具有较高的工程实用价值。

图11 试验疲劳损坏

4 结语

在对某新型转膛自动机进行动力学分析的基础上,通过有限元方法分析得出换向器在正常工况下的应力分布,发现换向器在一定次数工作循环后易产生疲劳失效。在对正常工作循环下的换向器进行疲劳分析,得出换向器损坏的大概位置,并估算出其工作寿命为击发316发弹,与试验结果量级相一致。本文上述分析为换向器后续的改进设计和工艺提供了参考。