抛丸机装备自主升级效率提升

2021-08-09宋卫军

宋卫军

(太原钢铁集团有限公司不锈冷轧厂,山西 太原 030000)

0 引言

混线Disa抛丸机1999年投产、PangBorn抛丸机2004年投产,主体设备都为Disa&PangBorn公司纯进口,近年来核心设备逐步出现问题,故障率、除尘排放、现场漏砂、漏灰,机组运行稳定性差、设备维护强度高、作业环境不佳。结合现场设备使用情况,自主优化完成如下设备改进,实际设备投入成本只占外方改造成本1/3。本项目2016年完成Disa抛丸机除尘改造,2018年12月18日-2019年1月3日完成PangBorn抛丸抛丸室、除尘系统、Disa抛丸提升机系统、PangBorn&Disa抛丸机下砂系统改造,至目前已较好改造其故障点,总体量相当于配套完成一整套抛丸机国产化设计改造[1]:

1 混线抛丸机布置及设备主参数

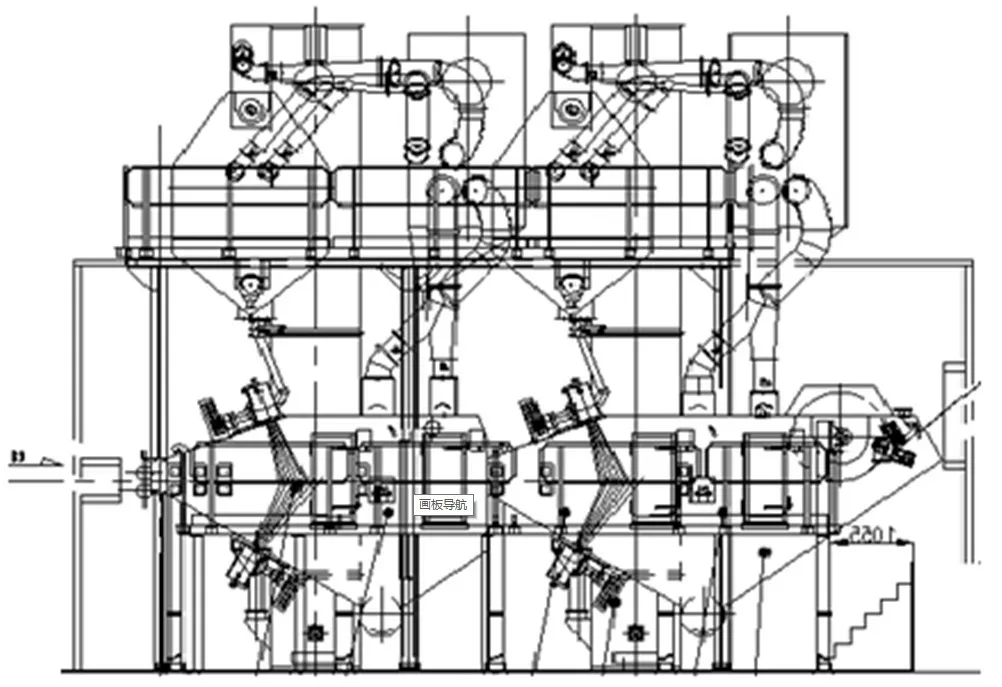

图1 抛丸机布置

带钢走向为从左向右,左侧为意大利PangBorn抛丸机(2#)、右侧为瑞士Disa抛丸机(1#)。

带钢宽度:300 400系 600-1320mm

带钢厚度:2~6mm

抛丸后表面光洁度:Sa—2.5

抛头数目:4台/套(共8台)

电机功率:90KW

电机转速:1630-2250/min

单台砂子流量:4x1000Kg/min

除尘能力:Disa22500m3PangBorn 30000m3

2 1#抛丸机、2#抛丸机当前存在问题及针对性改造方案

本次改造围绕解决制约混线生产诸多问题达到降低成本,增加机组运行效率,达到环保排放要求,如图2。

图2 改造方案

2.1 Disa 、PangBorn抛丸机除尘系统改进

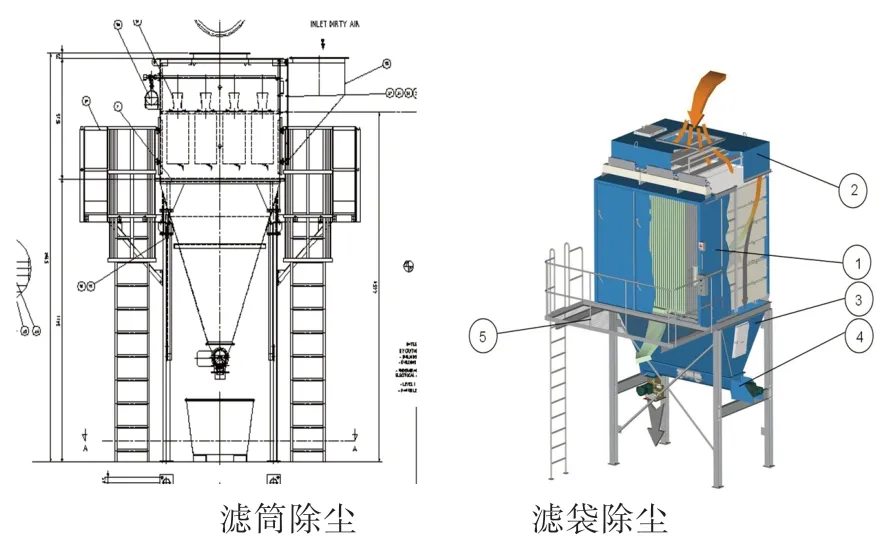

经过多年实际使用经验,滤纸式除尘系统在不锈钢抛丸机使用过程中效果不佳,主要是灰尘量大,长期运行后滤芯堵塞,效率降低,进而滤芯破损,无法满足运行需求。本次对两套除尘系统均进行优化:通过对现场设备排列布置精确测量,除尘系统采用维护成本更低的涤纶布袋滤芯除尘系统替代现有纸质除尘系统[2]。2#抛丸机除尘系统灰尘流向自上而下可以使过滤效率更高,排放浓度达到环保要求如图3。

图3 2#抛丸机除尘系统示意图

2.2 PangBorn抛丸机壳体改进

PangBorn抛丸机壳体进行改造:将壳体内衬Mn13并表面淬火至HRC65, 厚度由10mm改为16mm,外壳厚度由10mmQ235改为14mmQ345,外壳厚度增加了壳体强度及耐磨性;两块内衬板间隙用厚度10mm宽度40mm Mn13 焊接在外壳体内部,这样避免衬板缝隙间砂粒穿过缝隙,墙体护板由预埋在钢板上螺杆通过耐磨螺母压紧固定,便于内衬板单独更换[3],如图4。

图4 抛丸室壳体护板装配方式

2.3 PangBorn抛丸抛头固定底板改造

原抛头底板固定为外圈断焊,二年后焊口开裂,补焊效果不佳,单独更换底板后贴合面间隙大,无法保证有效贴合,焊接后两块板间隙最大2mm,共振严重,抛头易损坏。现对抛头底板固定方式及框架结构进行优化加固:增加24条M10螺丝。抛头底板由点焊改为25条M12螺丝拉紧后再进行断焊,便于更换及整体贴合。增强了抛头底座刚度,保证了抛头运行平稳,延长了抛头寿命[4],详情如图5。

图5 PangBorn抛丸抛头固定底板改造

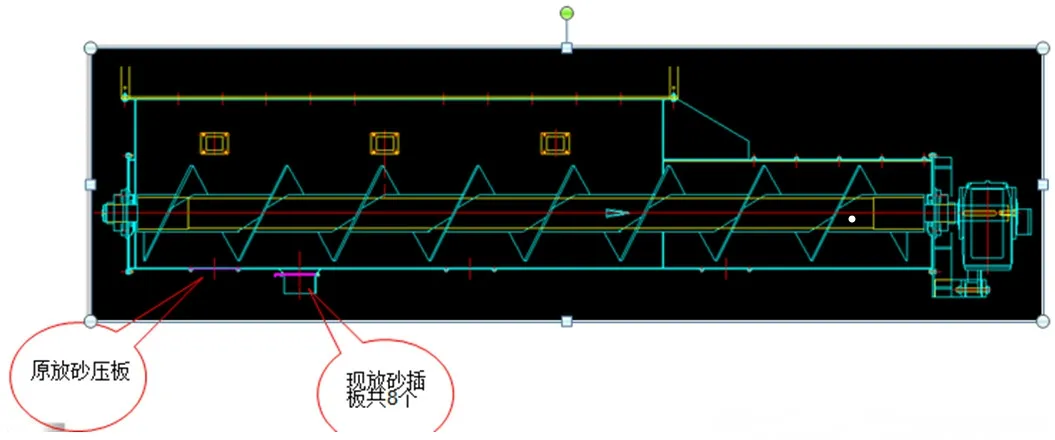

2.4 PangBorn、Disa两套下砂控制改进

由电磁下砂阀替代原先8个气动插板式控制阀,提高下砂控制精度,保证下砂稳定,杜绝停车状态下下砂阀无法及时关闭导致抛丸机下螺旋及抛头内积砂严重,启动时频繁跳闸,如图6。

图6 下砂控制改进

美国EI电磁下砂阀不受环境及介质影响、灵敏度高、控制精确,依靠控制器由0-10V电压实现线性流量调整。

2.5 Disa抛丸机提升机结构改进

Disa抛丸提升机壳体加宽,增大皮带与壳体间隙:皮带设计宽度450mm,原壳体内壁宽度500mm,皮带宽度400mm,在砂量不均衡等因素导致皮带偶发跑偏时,料斗、皮带与壳体摩擦易造成提升机皮带及料斗损坏,提升机迎砂方向只是单层Q235,改造设计考虑内壁宽度增加到580mm,充分避开摩擦,保证皮带及料斗使用寿命;同时抛砂方向内衬5mm厚度65Mn钢板,加强了耐磨性,这样增加3~5倍提升机使用寿命;原减速机设计无逆转机构,在突然停车时由于偏重皮带逆转,对设备及安全都造成直接影响,故在传动轴操作侧增加外置机械逆止器,防止逆转发生[5],如图7。

图7 提升机优化示意图

2.6 降低钢砂消耗量的诸多措施

通过对抛丸机系统运行分析,提出几点措施用以降低抛丸机钢砂消耗量:增加钢丝刮砂器,降低带砂问题,提高了抛打效率;各个故障点增加机械插板,在发生故障时,通过安装的插板方便将钢砂集中放入砂袋,可以有效避免钢砂浪费;通过抛打实验修正、调整定向套位置,保证钢砂全部打到钢带而不是护板及墙体,增加抛打效率;修复PangBorn&Disa抛丸机破损除尘管路;Disa抛丸机积砂箱与pangBorn下螺旋连接管道,便于两套设备间砂量平衡[6],如图8。

图8 下螺旋插板示意

3 实施效果

本次改造均结合各厂家优点并深入研究总结,结合现场实际,提升技术方案及制作要求。自主改造直接节约成本240万。改造后效果、创意点明显高于原设计标准。通过上述针对性改造措施,混线抛丸机运行情况有了质改善。抛头消耗数量由2019年降低60%,故障时间由降低80%,有效增加了机组开动率;现场漏砂、漏灰得到有效整治;粉尘排放浓度达到环保要求,小于8mg/m3,同时节约滤芯成本消耗。

本项目2016年完成Disa抛丸机除尘改造,2018年12月18日-2019年1月3日完成PangBorn抛丸抛丸室、除尘系统、DISA抛丸提升机系统、PangBorn&Disa抛丸机下砂系统改造,至目前已较好改造其故障点,总体量相当于配套完成一整套抛丸机国产化设计改造: