某型飞机座舱盖前弧支臂静强度分析与试验验证

2021-08-04张大千梁豪豪

张大千,梁豪豪,齐 琦

(沈阳航空航天大学 航空宇航学院,沈阳 110136)

在飞行器设计中,有限元结构静强度分析及静力试验是保证飞行器在使用工况下的可靠性的关键环节之一[1-3]。有限元计算结果取决于飞行器力学模型的简化原则、边界条件的模拟方式及网格划分的合理性等环节。因此,为了保证有限元分析结果的正确性,就需要根据静力试验的结果来不断修正有限元模型。

通常静力试验由整机试验[4]、部件试验[5-6](如机身、机翼、尾翼和起落架等)及关键件试验[7-8]组成,目的是检验试验件是否满足给定工况下的强度和刚度要求。

某飞机在使用过程中,发现座舱盖前弧支臂存在强度/刚度问题。为此,通过CAD/CAE技术重新设计、制造了该零件。同时,为了验证该支臂是否满足静强度设计要求,需要对座舱盖前弧支臂做拉伸载荷下的静强度分析,并进行静力试验验证。根据生产企业提供的规范性引用文件《座舱盖前弧支臂拉伸强度计算》”,确定本文座舱盖前弧支臂的静力试验载荷(限制载荷)大小为19 902 N,完成对座舱盖前弧支臂的静强度校核。

本文根据实际结构以及与周围零部件之间的连接方式、受力情况,设计制造了试验夹具,完成了座舱盖前弧支臂的有限元分析,并通过静力试验对有限元分析的结果进行了验证。

1 座舱盖支臂及夹具建模及分析

在飞机结构静力试验中,对于与主要试验件连接的其他零部件,常采用试验夹具进行替代[9]。试验夹具既要模拟试验件真实合理的载荷传递状态[10],又要便于施加外载荷。本文静力试验夹具的设计模拟了座舱盖支臂与飞机其它零部件的真实连接情况,从而保证静力试验夹具安装后不影响座舱盖支臂原有的传力路径。为保证静力试验夹具对座舱盖支臂强度校核的试验结果影响尽可能小,试验夹具应该具有足够的强度和刚度,保证试验夹具本身的变形尽可能小。因此本文静力试验夹具材料选用30CrMnSiA钢。相关研究表明[11],经过热轧退火热处理的30CrMnSiA钢的抗拉强度最大可达到2 700 MPa,远大于飞机座舱盖前弧支臂材料7B04的抗拉刚度。同时,静力试验夹具设计应该尽量简单可靠,便于生产制造以及夹具表面的热处理和表面处理。

该型飞机座舱盖支臂采用7B04铝合金,弹性模量为71.7 GPa,泊松比为0.33。根据该支臂的结构特点,按其实际安装位置以及与周围部件的连接方式,设计并制造了静力试验夹具。试验夹具采用30CrMnSiA钢热轧退火,弹性模量为200 GPa,泊松比为0.3。试验夹具与座舱盖支臂连接处垫片采用2B06铝合金,弹性模量为70 GPa,泊松比为0.34。

1.1 有限元模型的建立

为了保证有限元分析模型的准确性,需要将试验件与试验夹具一起建模,并模拟试验件与夹具的约束方式以及加载的边界条件[12-13],具体建模过程如下:

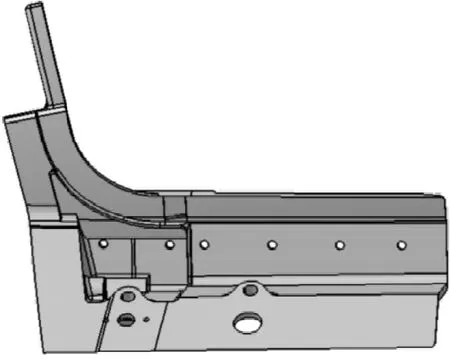

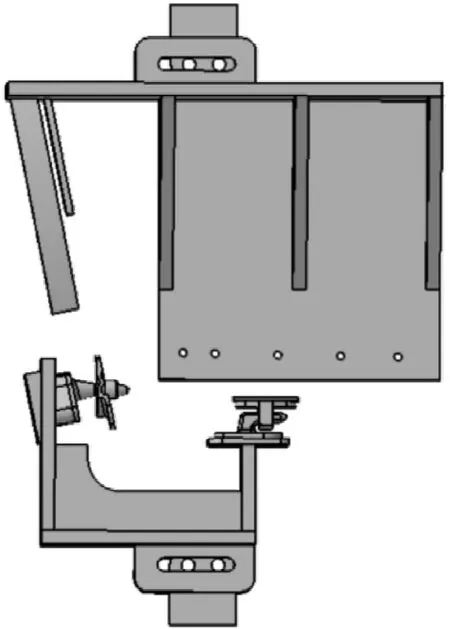

(1)对实际的座舱盖支臂和设计制造的静力试验夹具进行了简化(图1~2),保留主要的承力构件和结构,忽略不影响主要力学性能的孔、螺栓、圆弧和倒角,形成分析计算的力学模型。

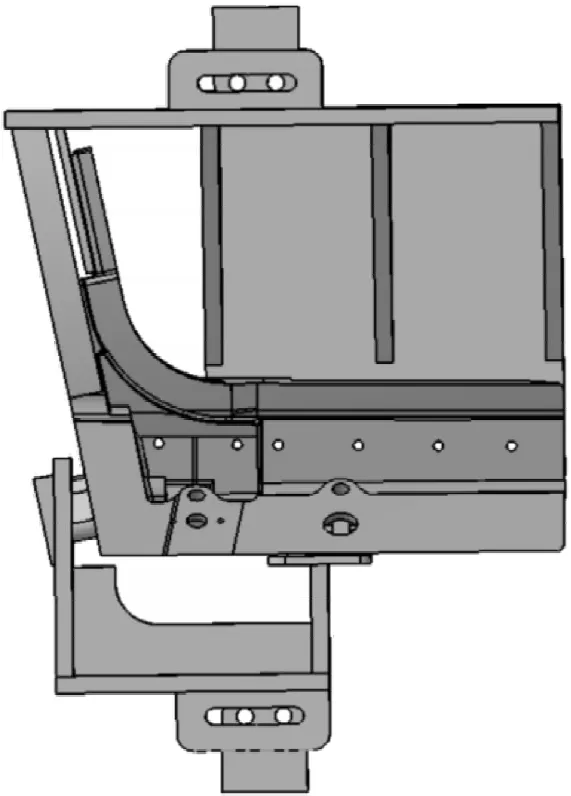

(2)运用三维CAD软件Catia对座舱盖支臂和夹具进行三维实体建模[14](图3)。

(3)将建立的三维模型导入CAE软件Hypermesh中进行网格划分,按照实际工况施加各部件之间的约束,并施加载荷和边界条件[15-16]。有限元网格模型(图4)共生成139 316个节点以及256 819个单元。

(4)将生成的有限元模型导入有限元软件Abaqus中进行强度分析计算。

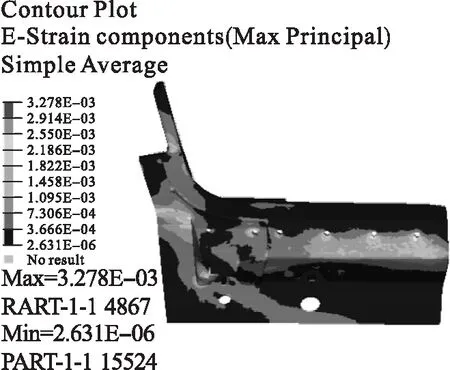

1.2 静力学分析结果

根据静力试验基本要求,当静力试验载荷为限制载荷时,需要选取适当的安全系数,增加极限载荷作用下的静力试验。座舱盖前弧支臂的限制载荷为19 902 N,选取安全系数为1.5,即极限载荷为29 853 N。对座舱盖支臂及夹具的有限元模型进行限制载荷和极限载荷两种工况下的有限元分析,得到座舱盖前弧支臂的应力、应变和位移如图5~10所示。

图1 座舱盖支臂三维模型

图2 静力试验夹具三维模型

由计算结果可得:

(1)无论是在限制载荷下还是在极限载荷下,应力、应变最大值均出现在支臂右侧螺栓孔下侧区域,支臂最大位移也出现在支臂右侧下方。

(2)由于螺栓孔边存在应力集中问题,从图中分析,限制载荷下,孔边实际的应力水平在85.3~254.4 MPa之间,以169.9 MPa为主;极限载荷下,孔边实际的应力水平在127.9~381.6 MPa之间,以254.8 MPa为主。限制载荷下,孔边较大的实际应变水平在972.2 με左右;极限载荷下,孔边较大的实际应变水平在1 458.0 με左右。

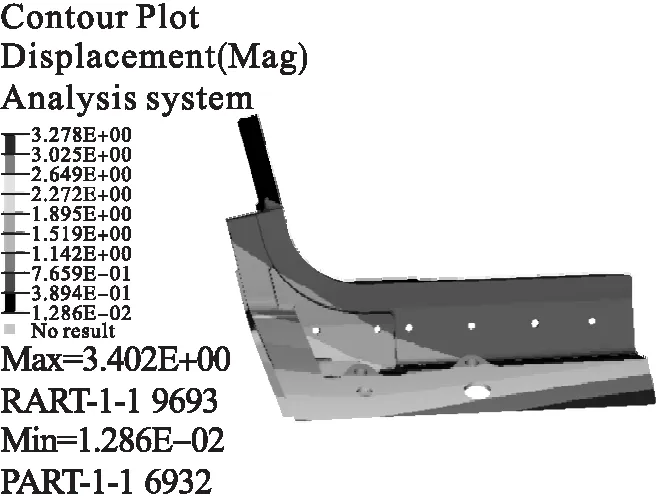

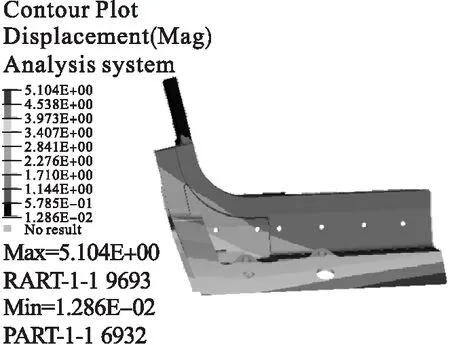

(3)限制载荷下,支臂的最大位移为3.4 mm;极限载荷下,支臂的最大位移为5.1 mm。

图3 座舱盖支臂及试验夹具三维实体装配模型

图4 座舱盖支臂及夹具有限元网格模型

图5 座舱盖支臂限制载荷下应力云图

图6 座舱盖支臂极限载荷下应力云图

图7 座舱盖支臂限制载荷下应变云图

图8 座舱盖支臂极限载荷下应变云图

图9 座舱盖支臂限制载荷下位移云图

图10 座舱盖支臂极限载荷下位移云图

2 静力试验

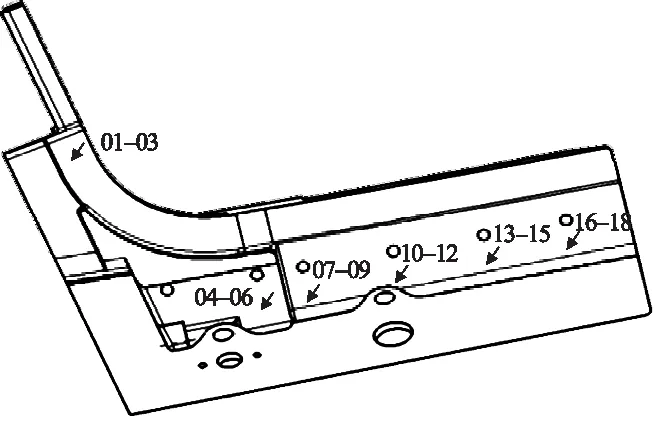

静力试验设备由微机控制的电子式万能试验机(WDW-100E)、静态应变测试分析系统(TST3822EN)和应变花(BA120-3AA150(16)-G1K-JQC)组成,根据有限元分析的结果及试验件的实际情况,选择如图11所示的6个点粘贴应变花,试验现场如图12所示。

图11 应变花粘贴位置

图12 静力试验设备组装图

2.1 静力试验步骤

为了保证静力试验的完整性和准确性,分别进行限制载荷试验和极限载荷(即150%限制载荷)试验[17-18],采用如下的试验步骤:

(1)对于限制载荷试验,以5%限制载荷为一级,逐级加载至100%限制载荷后,保持载荷30 s,然后逐级卸载至0。试验完成后,对试验数据进行分析,对试验件进行变形检查。

(2)对于极限载荷试验,在100%限制载荷试验完成后继续加载,在100%~120%限制载荷之间,以5%限制载荷为一级,逐级加载至120%限制载荷。在120%~140%限制载荷之间,以2%限制载荷为一级,逐级加载至140%限制载荷。在140%限制载荷以后,以1%限制载荷为一级,逐级加载至150%限制载荷,保持载荷3秒,然后逐级卸载至0。试验完成后,对试验数据进行分析,对试验件进行检查。

2.2 试验结果

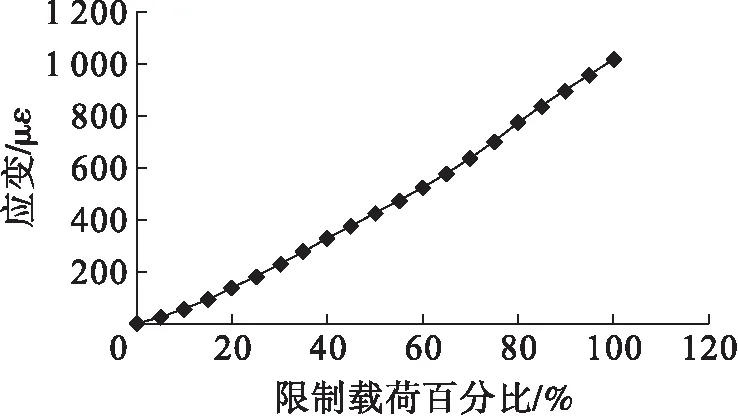

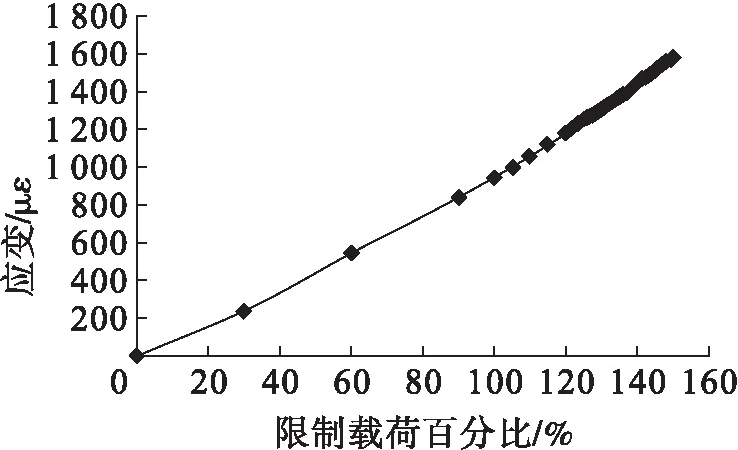

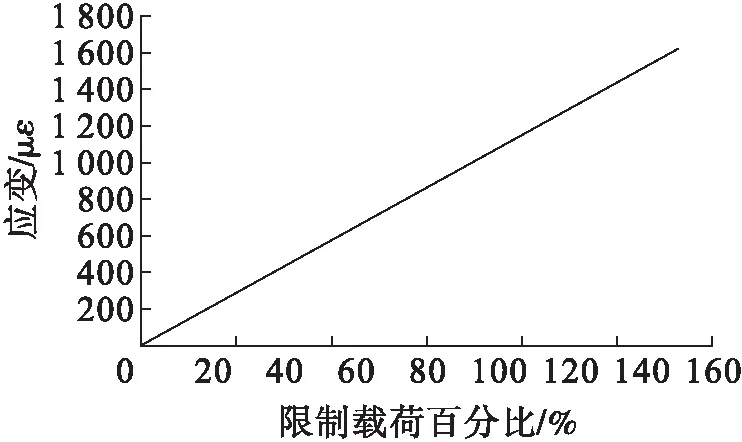

限于本文的篇幅,这里仅选取典型测点沿拉伸方向(第16号应变片)的测试结果(图13和图15)。可以看出,两种实验条件下,应变与载荷间基本呈现出线性关系,这与有限元分析的结果(图14和图16)是一致的。

图13 限制载荷下静力试验结果

图14 限制载荷下有限元计算结果

图15 极限载荷下静力试验结果

图16 极限载荷下有限元计算结果

3 静力试验结果与有限元分析结果对比

在两种载荷加载下,静力实验中各应变片所对应的测点应变以及有限元分析结果中对应节点应变(节点编号分别为17 239、3 776、14 189、14 699、14 393和14 001)如表1所示。根据试验结果与有限元计算结果对比,可以看出:

(1)4组应变花(编号为:01-03、04-06、13-15和16-18)的2组试验数据相对误差较小,试验实测应变结果与有限元分析结果基本一致,能够满足分析精度要求。

(2)2组应变花(编号为:07-09和10-12)的2组试验数据相对误差较大。具体原因在于有限元建模过程中,对结构进行了简化,比如取消了一部分不影响结构力学性能和试验载荷受力点的孔,同时应变花实际粘贴位置与期望安装位置存在偏差,以至于有限元分析计算存在一定的误差。

表1 座舱盖支臂静力试验以及有限元分析结果

4 结论

为了考核座舱盖前弧支臂静强度,开展了有限元计算,设计制造了夹具并进行了静力学试验。得到如下结论:

(1)依据座舱盖前弧支臂与周围零部件之间的连接方式、受力情况所设计的试验夹具合理,力学性能良好,满足静力试验要求。

(2)静力试验结果与有限元分析结果基本一致,验证了有限元模型的合理性。在100%限制载荷及150%限制载荷下,座舱盖前弧支臂功能正常,说明其满足给定工况下的强度和刚度要求,能够进行批量生产并装机使用。

(3)根据相关研究表明[19],7B04铝合金经过相应时效工艺处理后,其抗拉强度不低于600 MPa,因此在限制载荷(19 902 N)作用下,即使存在应力集中,座舱盖前弧支臂的最大应力仍小于该材料的抗拉强度,满足使用要求。