磨细砂制备高强蒸压灰砂砌块的研究

2021-07-27李从波魏小军

方 飞 李从波 魏小军

(广州大学土木工程学院)

0 引言

蒸压灰砂砌块是以石灰为钙质材料,砂为硅质材料,经原料处理、配料搅拌、消化作用、压制成型及蒸压养护而成的新型墙体材料[1]。随着墙体材料的改革和限制黏土砖使用力度的加大,蒸压灰砂砖作为一种环保型建筑材料得到快速发展,并在《新型墙体材料产品目录(2016 年本)》受到推荐使用。

蒸压灰砂砌块中砂的用量达到80%以上,据研究表明,砂的细度对灰砂砌块的强度影响较大[2]。本研究利用球磨机对细砂进行球磨处理制备成不同粒度、不同比表面积的磨细砂,然后研究利用石灰、磨细砂制备高性能的灰砂砌块,从而建立磨细砂制备高强蒸压灰砂砌块的工艺路线。

1 原材料与试验方法

1.1 原材料

⑴生石灰:作为钙质材料,清远市建邦石灰有限公司生产,其化学成分如表1,达到JC/T 621-2009《硅酸盐制品用生石灰》一等品等级要求。

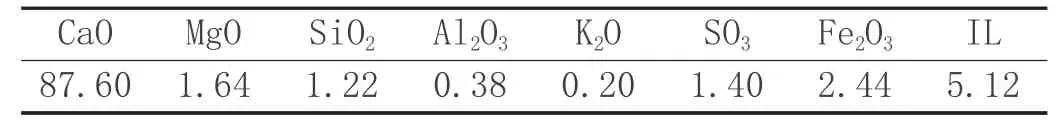

表1 石灰的主要化学成分(%)

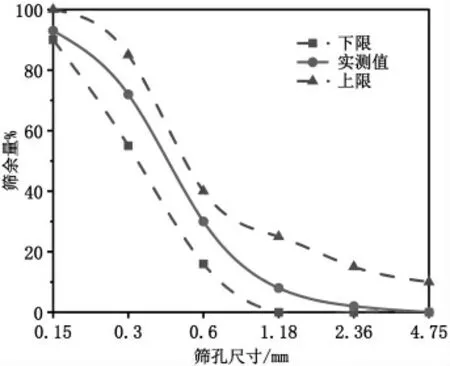

⑵砂:作为硅质材料,产自佛山三水砂场,SiO2含量大于85%。取500g 试验用砂,烘干后进行筛分,筛分曲线如图1 所示,其细度模数为2.0,属于细砂。

图1 砂的筛分曲线图

1.2 试验方法

⑴蒸压灰砂试件的制备流程。

按照实验设计的配合比,用电子天平准确称量各物料,并将各物料放入水泥净浆搅拌机中干搅拌3min,再加入干料质量18%的水搅拌5min,搅拌好的物料储存到物料桶中,并用保鲜膜密封住桶口,物料在物料桶内消解陈化2~16h。消化时间结束取出物料,加干料质量5%的水二次搅拌3min,称取100g 物料于直径50mm 的不锈钢模具中,在压力机上以20MPa 的压力压制成直径50mm、高26mm 的圆柱试块[3]。脱模后的试块静置一段时间,再放入蒸压釜内进行蒸压养护,蒸压温度为192℃,恒温时间为8h,蒸压压力为1.3MPa。

⑵蒸压灰砂试件的性能测试。

依据GB/T2542-2012《砌墙砖实验方法》对试件的抗压强度、膨胀率、容重、吸水率、软化系数进行测试。

2 试验结果和分析

2.1 球磨时间对细砂粒度的影响

取1000g 细砂,球料比设定为1:1,使用快速球磨机对细砂进行湿法球磨,水料比为0.3,球磨时间设定为5~40min,并使用BT-9300HT 激光粒度分析仪对不同球磨时间制得的磨细砂进行分析,其粒度分布参数见表2,分布曲线如图2。

从图2 可以看出,随着球磨时间的延长,磨细砂的体积分布曲线不断向左偏移,整体粒径不断减小,峰值粒径及其占比不断下降,说明铝球研磨体破坏了砂颗粒的晶体结构,促使颗粒被磨细。从表2 可以看出,当球磨时间大于20min 时,磨细砂中粒径大于100μm 颗粒数量大量减少,球磨时间达到30min 以上时,90%以上的颗粒粒径在100μm 以下。

表2 不同球磨时间的磨细砂粒度分布参数

图2 粒度体积分布曲线

2.2 磨细砂粒度对蒸压灰砂砌块的影响

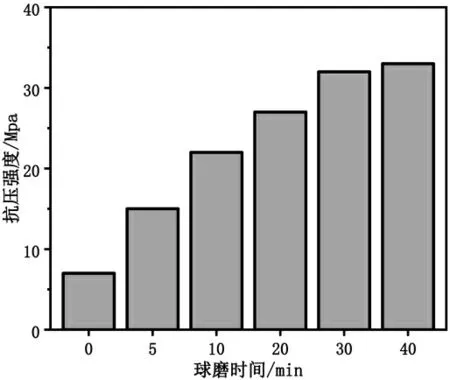

本节利用上述不同球磨时间处理得到的磨细砂制备蒸压灰砂制品,固定石灰:磨细砂配比为10%:90%,试件的抗压强度检测结果如图3 所示。

图3 不同磨细砂制备灰砂试件抗压强度

从图3 可知,砂的细度对灰砂制品的强度具有显著的影响,球磨时间越长,所制备的灰砂制品抗压强度越高。当未对细砂进行球磨处理时,制品抗压强度仅为7.0MPa;而当球磨时间达到40min,抗压强度达到了33.1Mpa,比未球磨处理组提升了4.7 倍。分析其机理:球磨处理破坏了砂颗粒表面的结构,将晶体SiO2转化为无定形状态的SiO2,砂粒活性增强,同时砂粒径越小,单位体积中颗粒接触点越大,生成胶凝物质质量越好,所以磨细砂的使用可以极大增强灰砂制品的各项性能[4]。考虑砂粉磨过细时所需能耗会大幅增加,同时物料中缺少可支撑的颗粒骨架,故合理的细砂球磨时间为30min。

2.3 石灰、磨细砂制备蒸压灰砂砌块的配比及工艺

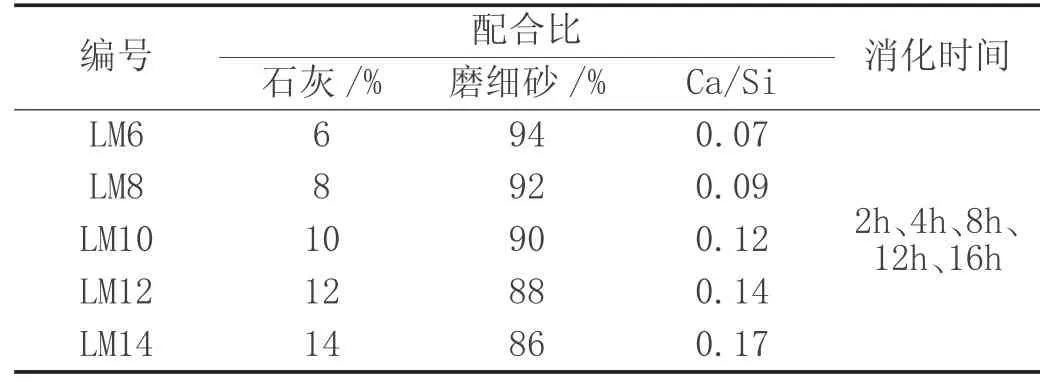

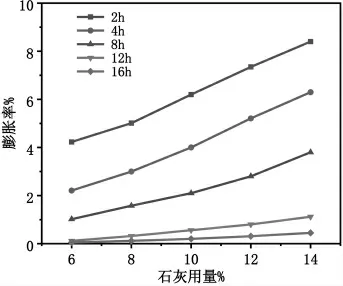

石灰中的CaO 和磨细砂中的SiO2摩尔质量比为钙硅比(Ca/Si),最佳的Ca/Si 会随着砂的细度增大而增大,当磨细砂的比表面积在300m2/㎏左右时,最佳的Ca/Si 值在0.25 左右[1]。消化是蒸压灰砂砖生产工艺的一个重要环节,消化质量直接关系到蒸压灰砂制品的性能表现,工业生产过程中常使用消化仓对石灰进行消化处理,消化仓可储存热量,加速CaO 的消解,同时促进过烧CaO 的吸收消化。本节研究利用少量石灰和磨细砂来制备MU30 级的高强蒸压灰砂砌块,设计的配合比及消化时间见表3,试块的抗压强度和膨胀率变化见图4、5。

图4 石灰用量及消化时间对抗压强度的影响

表3 石灰和磨细砂的配合比、消化时间

由图4、图5 可以看出:掺量在6%至14%范围内,随着石灰掺量的增大,试块的抗压强度呈增大的趋势,但石灰用量大于10%时,制品抗压强度增长较小。分析可知,磨细砂的比表面积大,磨细过程中砂晶体的表层结构受到破坏,表层原来晶体结构形态转化为无定形态的SiO2,无定形态的SiO2与Ca(OH)2反应速度快、反应程度更大。在蒸压水热条件下,石灰中的CaO 与磨细砂中的SiO2发生水化反应产生水化硅酸钙凝胶,石灰用量增大,生成的水化硅酸钙凝胶含量也增大,将磨细砂紧密地粘结在一起,从而提高了试块的抗压强度。

图5 石灰用量及消化时间对膨胀率的影响

此外可以看出,消化时间在2h 至16h 范围内,随消化时间的延长,试块的膨胀率逐渐减小,容重增大,抗压强度逐渐增大。具体分析,当石灰:磨细砂=10%:90%时,消化时间为2h 的试件抗压强度仅为14.2MPa,膨胀率达到6%,而当消化时间为16h 时,抗压强度提升至32.4 MPa,膨胀率仅为0.2%。同时对试件表面观察分析(见图6),消化时间不足导致蒸压过程中未反应的CaO 与水反应生成体积膨胀1.5~2 倍的Ca(OH)2[5],从而使得试件开裂,表面出现大量块状裂纹;延长消化时间,试件表面表面光整,裂缝减少,膨胀率减低,结构更加密实。

图6 不同消化时间的试件外观

对消化时间为16h 的不同配比蒸压灰砂制品性能进行检测,结果见表4。

表4 不同石灰- 磨细砂配比对制品性能的影响

由表4 可知,随着石灰掺量的增加,试件的抗压强度、软化系数逐渐增大,吸水率逐渐减小。当石灰用量为6%时,试件抗压强度可达27.4MPa,抗压强度已达到GB/T 11945-2019《蒸压灰砂实心砖和实心砌块》中MU25 级砌块要求;继续增大石灰用量,试件抗压强度有所上升,但上升幅度随着石灰用量的增大而减小,且吸水率、软化系数变化较小。故使用10%石灰即可制备出性能优越的蒸压灰砂制品,其性能可达到MU30 等级砌块要求。

3 结论

⑴当球磨时间小于10min 时,磨细砂的粒径主要分布在100~500μm;球磨时间大于20min 时,粒径主要分布在10~100μm 之间;球磨时间达到30min 以上,90%以上的粒径在100μm 以下,其比表面积达到368.7 m2/㎏。

⑵砂的细度对蒸压灰砂砌块的强度具有显著的影响,使用球磨时间越长的磨细砂制备的灰砂砌块抗压强度越高。

⑶使用6%~14%石灰制备蒸压灰砂砌块时,抗压强度随石灰用量的增加而增大;最佳消化时间为16h,延长混合料消化时间,可以减小砌块体积膨胀,提高抗压强度。

⑷10%石灰、90%磨细砂经消化16h 可制备出抗压强度高达32.4MPa、容重为1697㎏/m3、吸水率为10.5%、软化系数为0.94 的蒸压灰砂砌块,其达到GB/T 11945-2019《蒸压灰砂实心砖和实心砌块》中MU30 级砌块要求。