椭圆薄壁件的旋压成形方法研究

2021-07-23王佰超朱晶玉张澧桐刘育良

王佰超 朱晶玉 张澧桐 刘育良 王 鑫

(长春理工大学机电工程学院,吉林 长春 130022)

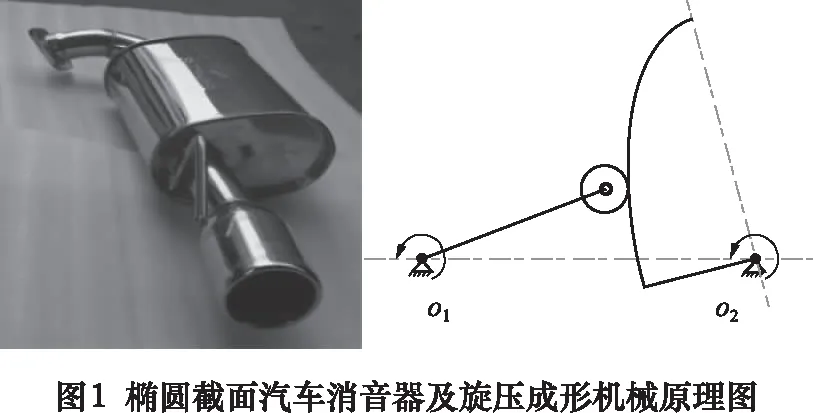

非圆横截面薄壁零件是指零件表面轮廓至中心距离是变化的薄壁零件,其中最典型的为椭圆形截面薄壁类零件,其广泛应用在车辆、航空航天和能源设备等领域,例如汽车消声器、液压灌体等设备。

传统椭圆形截面薄壁类零件的冲压成形和内高压成形方法虽然保证了零件的整体力学性能,但是需要模具,工艺复杂,成本高;而焊接成型方法则是精度低,整体力学性能较差。相对的旋压成形虽然具有加工精度高、机械性能好及材料利用率高等优点,但是当前成熟的工艺方法及设备主要以加工截面为圆形的零件为主,因此近年来旋压的主要研究方向是针对复杂化的几何形状截面零件成型方向的发展。日本的T.Amano、K.Tamura在1984年开创性地借助车床加工椭圆横截面零件的十字滑槽机构产生了椭圆运动轨迹,完成了第一次椭圆形截面零件的加工,但上述机构很难控制旋轮的运动轨迹精度,且旋压件椭圆短轴部分壁厚减薄严重导致了零件整体力学性能较差[1-3]。此后相关学者根据零件几何特征,结合机械结构往复进给的工作原理不断完善非圆截面零件的旋压成型方法。2010年,日本的Arai H与德国的Awiszus B基于此方法研发的工艺方法及设备通过保证旋压成形中径向旋压力不变来进行非圆旋压,其缺点是由于无法精确保证旋轮运动轨迹,使零件轮廓精度无法达到应用要求[4-6]。

2015年,Jia Z运用相同原理计算出对于方形截面零件的旋压轨迹,并进行了数值模拟及加工,但从加工结果观察,其零件截面形状仍然存在误差[7]。

针对当前椭圆形截面零件成形原理所存在的缺点,文章提出一种新的椭圆形截面薄壁零件旋压成形方法,并运用解析法研究旋压过程中椭圆形截面零件与旋轮运动的关系,该方法基于机械摆动导杆运动原理不仅可以得出精确的旋轮运动轨迹,又无需采用靠模方式驱动旋轮,进而能避免其相应缺点。同时采用MATLAB软件对该计算方法得到的旋轮运动轨迹进行了运动仿真,通过仿真分析轮盘尺寸对旋压过程的影响,为椭圆形截面零件的旋压成形的优化提供参考。

1 椭形截面薄壁零件旋压成形方法

1.1 椭圆形截面零件旋压机构机械原理

该成形方法以汽车消音器为研究对象,其主体结构截面为椭圆形截面。椭圆形截面零件成形方法是采用摆动导杆运动原理,将轮盘和旋轮系统简化成沿着零件边缘运动的摆动导杆,通过进给变化来控制导杆的运动轨迹,具体如图1所示。

1.2 椭圆形截面薄壁零件旋压成形原理

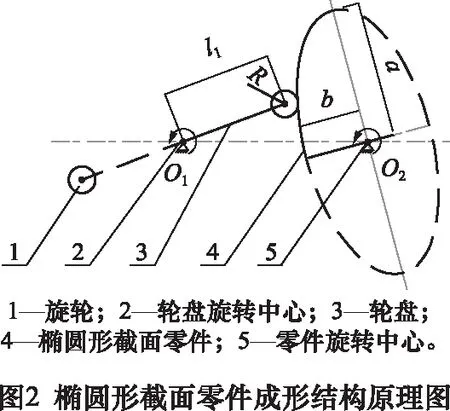

椭圆形截面零件成形方法是由多个旋轮均布于可旋转的轮盘上,根据成形零件的截面形状,轮盘带动旋轮以相应的转速与零件同向旋转,其成形原理如图2所示。椭圆形截面参数方程如式(1)所示。

(1)

式中:a、b分别为椭圆的长轴和短轴,φ为椭圆的离心角。

根据图2非圆旋压机构原理图,椭圆薄壁截面成

形结构原理图中两个旋轮(可安装多个,现以两个旋轮为例进行原理演示)安装于可旋转的轮盘上,根据预加工成形零件截面的边缘,轮盘带动旋轮以相应的转速与零件同向旋转。随着零件与轮盘带动旋轮的周期性旋转以及轮盘带动旋轮径向、轴向进给,完成非圆截面零件的旋压成形。

1.3 椭圆形截面薄壁零件旋压成形轨迹计算

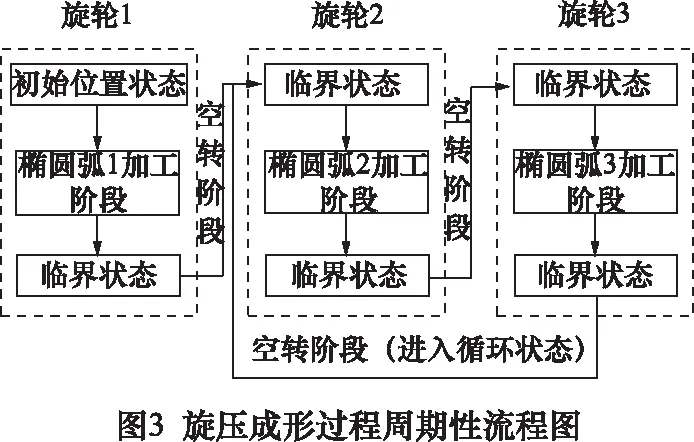

根据椭圆薄壁零件截面的几何特点,其旋压成形过程主要分为4个阶段,分别为初始位置状态、椭圆弧加工阶段、临界状态以及空转阶段,具体加工流程如图3所示。

(1)初始位置状态椭圆截面成形轨迹方程

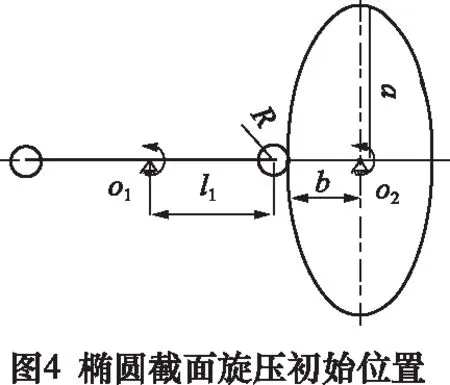

在进行椭圆形截面零件旋压成形时,当旋轮中心与零件回转中心的连线和轮盘回转中心与零件回转中心的连线重合时为旋压初始位置状态,其初始位置状态如图4所示。

(2)加工阶段椭圆截面成形轨迹方程

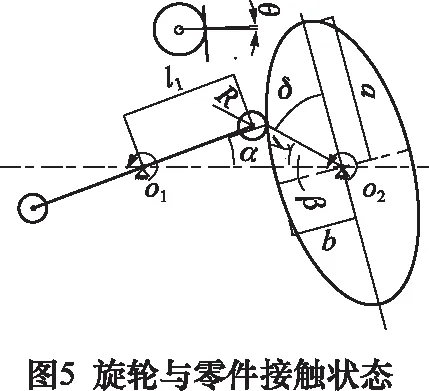

椭圆截面零件的旋压成形只需2个旋轮即可,如图5所示。当零件较初始位置逆时针旋转角度为β时,轮盘转过的角度即轮盘与水平面夹角为α时,旋轮与零件的相对运动关系由以下公式确定:

C2+(A-B)2=(a·cosφ)2+(b·sinφ)2

(2)

(3)

(4)

(5)

过椭圆上点(x0,y0)的椭圆切线斜率

(6)

在图6中,过旋轮与零件切点的切线与水平线夹角为:

(7)

旋轮圆心与切点连线与水平面夹角θ满足以下公式

(8)

式中:

A=b+l1+r

B=l1cosα+rcosθ

C=l1sinα-rsinθ

D=tan2γ+1

E=a2cosφ+b2sinφ

F=r2cos2θ+2r2cosθ

G=2rcosθ(b+l1)

其中,l1为轮盘回转半径,r为旋轮半径;α、β分别为轮盘和零件转过的角度;θ为旋轮中心与切点连线同水平面的夹角;γ为零件与旋轮的切点与零件中心连线同水平线的夹角;δ为零件与旋轮的切点与零件中心连线同椭圆长轴夹角;φ为零件与旋轮的切点对应该椭圆方程中的离心角(图5中未画出)。

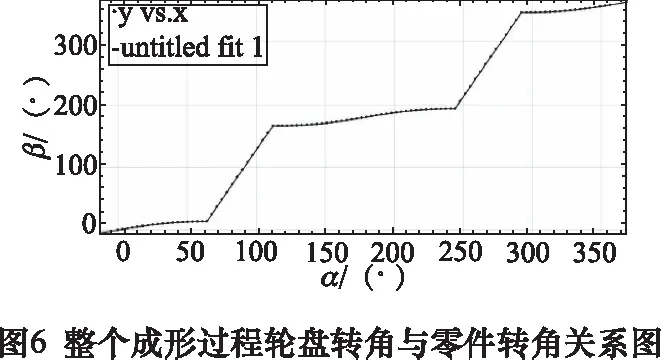

由于该成形方法方程计算比较复杂,因此采用曲线拟合的方法进行求解,通过对椭圆形截面零件成形过程进行运动学仿真,得到一组关于轮盘转角α与对应零件转角β的一系列数据,采用MATLAB拟合算法对该组数据进行曲线拟合,为了保证拟合曲线的准确性,分4段对椭圆形截面零件的成形过程进行数据拟合,得到了在零件在成形过程中轮盘转角α与零件转角β的图像关系,如图6所示,分段后轮盘转角α与零件转角β的图像关系,如图7所示。

通过观察分段后轮盘转角α与零件转角β的图像关系发现,其都满足一元二次方程的表达式,不妨设α=mβ2+nβ+p,如图5所示,通过分析零件成型过程中轮盘与零件的的运动关系可得,加工第一段椭圆弧时,当轮盘与零件处于临界位置时,轮盘转角α为最大值,此时轮盘转角α与零件转角β满足以下方程组(9)

(9)

通过分析建立m、n、p与轮盘转角α、零件转角β的关系式,如方程组(10)所示。

(10)

通过解方程得,轮盘转角α与零件转角β满足等式(11)。

(11)

与第1段椭圆弧的求解方法类似,得到加工第2段椭圆弧时,轮盘转角α、零件转角β满足等式(12)。

(12)

同理加工第3段椭圆弧时,轮盘转角α与零件转角满足等式(13)。

(13)

加工第4段椭圆弧时,轮盘转角α与零件转角β满足等式(14)。

(14)

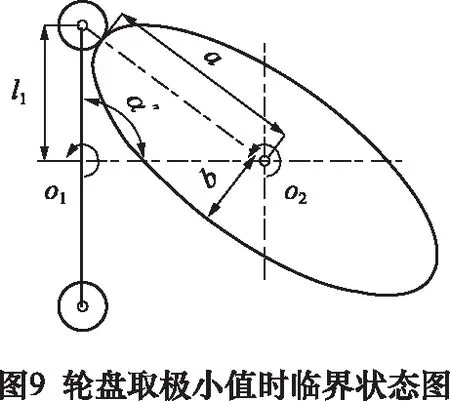

(3)临界点状态方程

当旋轮圆心与切点的连线同椭圆半长轴共线时为临界状态,如图8所示。此时,α=α′,β=β′。α′与β'的值由以下方程组(15)确定。

(15)

(4)空转阶段旋轮与零件运动关系

由“(3)临界点状态方程”所述可知,当α>α′,β>β′时,旋轮与零件处于非接触状态,为保证下一个旋轮与零件下一个边能够正常接触,在非接触状态时,轮盘与零件需要保持的角速度ω1与ω2满足等式(16)。

(16)

1.4 轮盘回转半径极限值状态计算方程

(17)

解得:

(18)

因此,为保证旋轮与零件在临界状态前后不发生干涉,l1的取值需满足以下不等式:

(19)

为避免零件与轮盘发生干涉,l1的取值还需要满足不等式 :l1+r+b>a

(20)

1.5 径向位移误差补偿

1.5.1 进给量计算

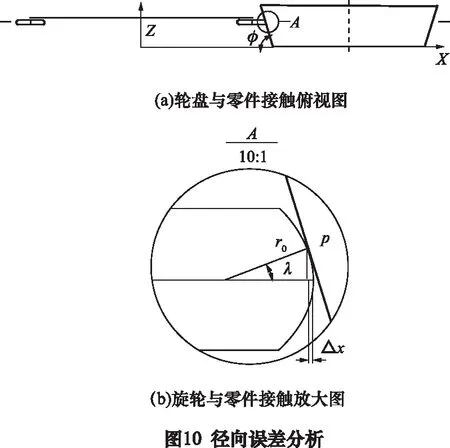

如图10a所示,旋轮随轮盘轴向运动随时间变化满足等式(21):

Z=fZnt/60

(21)

式中:fZ为旋轮轴向进给比,mm/r;n为主轴转速,r/min;t为时间,s。

旋轮随轮盘径向运动随时间变化可由式(23)求得:

X=fXnt/60

(23)

式中:fX为旋轮径向进给比,mm/r。

为保证零件母线的正常形成,旋轮轴向与径向进给比应保证式(24)关系:

fZ/fX=tanφ

(24)

1.5.2 径向位移误差补偿

旋轮中心到旋轮与工件接触点的径向距离为r。如图10b所示,由于工件具有锥度,因此实际接触时工件与旋轮交于点P。点P与旋轮边缘弧线圆心的连线同水平面夹角为λ,旋轮圆心到点P的距离r0与旋轮半径rl在径向上的误差为Δx。补偿这一误差后,旋轮圆心到旋轮与工件接触点的径向距离r由式(25)求得:

r=rl-r0(1-cosλ)

(25)

2 算例与分析

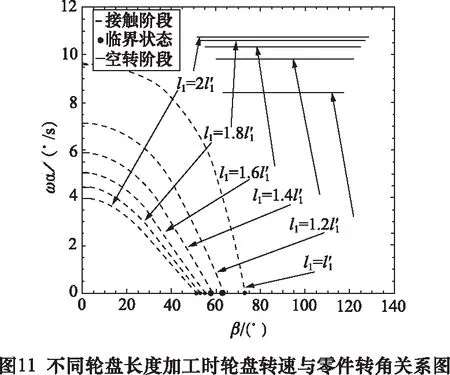

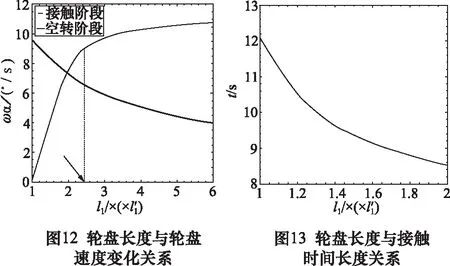

通过改变轮盘尺寸l1对旋压过程中轮盘的旋转速度变化情况进行仿真分析。选取零件相应尺寸椭圆形零件长轴a=50 mm、短轴b=30 mm、轮盘半径l1=50 mm、旋轮半径r=10 mm,零件转速始终为6°/s。确定参数后进行相应分析。

2.1 轮盘尺寸对轮盘角速度变化的影响

2.2 轮盘长度对旋轮周向进给的影响

旋轮的周向进给是针对接触阶段进行研究的。在预成形零件的尺寸以及其他参数不变的情况下,轮盘回转半径l1对一个周期中旋轮与零件的接触时间的影响规律如图13所示。从图13可以看出随着轮盘长度l1的增加,轮盘处于接触阶段的时间逐渐变短,进而导致旋轮在加工零件时的周向进给变快。因此在其他参数不变的情况下,轮盘回转半径l1越小,旋轮在零件的周向进给量越小,越有利于零件的成形质量。

3 结语

(1)基于机械摆动导杆机构的运动原理,提出了一种新的非圆旋压成形方法,对椭圆形截面薄壁零件旋压过程中旋轮的运动轨迹进行了研究,得到了旋轮运动轨迹的计算方法,并完成计算。