缺气保用轮胎构造与性能相关性研究

2021-07-20杨德建朱丽艳杨才欣

杨德建,朱丽艳,陈 东,杨才欣

(山东玲珑轮胎股份有限公司,山东 招远 265400)

由于当前道路建设与汽车数量的增加不在同一等级上,造成了严重的汽车安全问题,因此汽车安全性的研究成为重要课题。在汽车行驶过程中,轮胎通过与地面接触为汽车提供摩擦力,轮胎安全性对汽车安全性有重要影响[1-2]。

随着人们生活水平的提高和安全意识的不断增强,安全轮胎市场需求日益扩大。与此同时,轮胎压力监测系统(TPMS)的普及也对安全轮胎的使用起到推进作用,整车厂不断增大安全轮胎在配套轮胎中所占的份额,各大轮胎厂也纷纷投入到安全轮胎的研究中。市场上已有的安全轮胎主要有自体支撑型、辅助支撑型及自愈合型轮胎,其中自体支撑型缺气保用轮胎已成为安全轮胎市场的主流[3-5]。

我公司开发的自体支撑型缺气保用轮胎是一种在缺气状况下能够支撑车体的充气轮胎,并且能够维持车辆以80 km·h-1的速度继续行驶至少80 km的距离,严苛的失压行驶条件对轮胎的构造和材料提出更高的要求。本工作主要研究缺气保用轮胎的构造(轮廓、支撑胶、三角胶)对其性能的影响。

1 轮廓设计

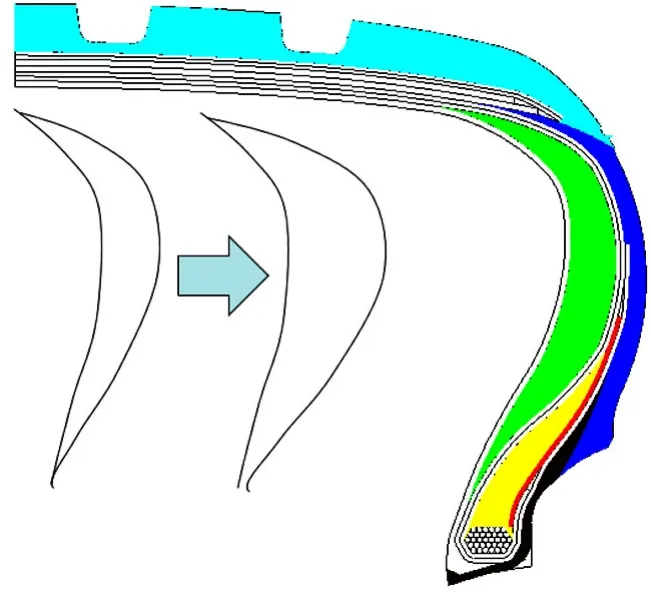

对于普通轮胎,方形轮廓可以给轮胎提供更大的接地面积,能够得到更好的制动或行驶稳定性,这也适用于正常胎压条件下的缺气保用轮胎;但方形轮廓不利于胎侧受力的分散,对车辆的乘坐舒适性及零气压耐久性能产生不利影响。由于胎侧支撑胶的支撑作用,方形轮廓使轮胎接地压力无法平缓过渡,极易在胎肩部形成局部应力集中,可以通过调整肩部轮廓形状(见图1)来验证轮廓对缺气保用轮胎的影响。两种轮廓轮胎受力的有限元分析结果见图2和3。由分析结果可见,方形轮廓轮胎在失压条件下肩部受力明显有突兀。

图1 偏圆形轮廓和方形轮廓示意

图2 圆形轮廓轮胎受力有限元分析结果

图3 方形轮廓轮胎受力有限元分析结果

通过轮胎零气压耐久性能评测可知,在其他半部件设计均相同的条件下,方形轮廓轮胎的零气压耐久性能比圆形轮廓轮胎下降约18%。

2 支撑胶设计

支撑胶是缺气保用轮胎失压继续行驶的关键部件,除了要满足零气压继续行驶外,车辆的乘坐舒适性是缺气保用轮胎无法避免的设计难点。随着橡胶行业的发展,原材料性能不断提升,但对于支撑胶而言,轮胎失压后车辆只能依靠支撑胶的强度来维持继续行驶,缺气保用轮胎与普通轮胎胎侧刚度对比如表1所示。

表1 缺气保用轮胎与普通轮胎胎侧刚度对比 N·mm-1

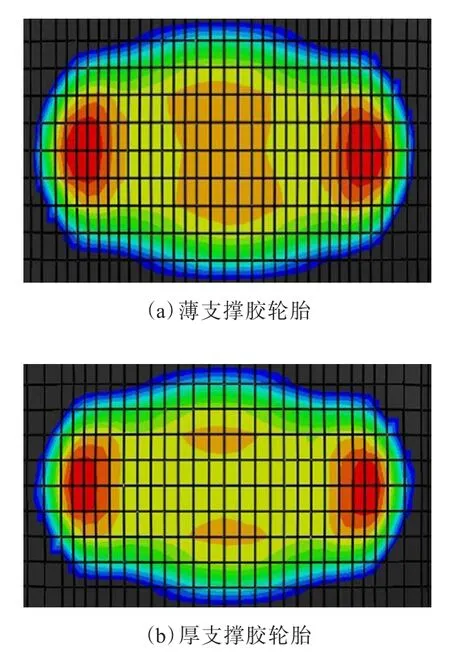

从表1可以看出,缺气保用轮胎的胎侧垂直刚度和横向刚度分别比普通轮胎提高21%和56%,这对乘坐舒适性不利,因此需要在满足轮胎零气压继续行驶的基础上,尽可能地减小胎侧刚度。支撑胶的厚度也是影响胎侧刚度的关键因素之一,支撑胶厚度越小,轮胎胎侧刚度越小,轮胎乘坐舒适性也越好。支撑胶厚度见图4,充气条件下不同支撑胶厚度的缺气保用轮胎接地印痕如图5所示。

图4 支撑胶厚度示意

图5 充气条件下不同支撑胶厚度的缺气保用轮胎接地印痕

从图5可以看出,随着支撑胶厚度的增大,缺气保用轮胎接地压力分布向轮胎肩部转移,接地压力分布不均匀,对轮胎的整体性能产生不利影响。因此缺气保用轮胎在满足零气压继续行驶的条件下应尽可能地减小支撑胶厚度,这也符合轮胎轻量化设计理念。

3 三角胶设计

三角胶设计对缺气保用轮胎零气压耐久性能起到关键作用,如果三角胶强度设计不足,胎圈部位无法提供稳定的支撑能力,同时会恶化胎圈部位的变形蠕动,导致各个部件之间分离鼓包,如图6和7所示。

图6 薄三角胶破坏示意

图7 厚三角胶破坏示意

从破坏模式看,只有三角胶能够充分起到对胎圈部位的支撑作用,才能避免胎圈部位破坏。由于胎圈部位材料分布多,应力集中下极易出现材料间的分离[6],对轮胎耐久性能不利,因此理想状态下,缺气保用轮胎零气压耐久破坏模式是支撑胶断裂,不出现材料间的分离鼓包。

4 结论

(1)方形轮廓对缺气保用轮胎的零气压耐久性能及实车性能均产生不利影响,可以利用有限元方法进行应力分布分析以优化轮廓设计。

(2)应在满足缺气保用轮胎零气压行驶性能的基础上尽可能地减小支撑胶厚度,以提升轮胎的整体性能。

(3)三角胶应具有足够强度,与支撑胶一起提供失压支撑性能,从而提高缺气保用轮胎的零气压耐久性能。