T155/85R18 T型备胎的设计

2021-07-20王海艳吴祥鑫姜洪旭车明明张飞阳

王海艳,吴祥鑫,姜洪旭,车明明,张飞阳

[浦林成山(山东)轮胎有限公司,山东 荣成 264300)

轿车备胎按尺寸一般可分为全尺寸备胎和非全尺寸备胎。其中非全尺寸备胎规格前面加T(Temporary的简称),故称为T型备胎,为临时使用或者应急使用的轮胎。T型备胎的宽度和质量小于正常轮胎,使用T型备胎可以降低油耗,节省车内空间,同时具有成本低、更换相对简单等优点[1-2]。

T型备胎主要用于整车配套市场,零售市场很难买到,我公司在精准感受到消费者的需求下开发该系列产品。伴随汽车市场的激烈竞争以及客户的生活水平提高,开发该产品除了满足常规性能要求外,重点关注产品的轻量化设计、气味性和耐磨性能等。

1 技术要求

根据GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》中关于临时使用T型备胎的要求,确定T155/85R18备胎的技术参数为:测量轮辋4T×18,充气外直径(D′) 721(716~726) mm,充气断面宽(B′) 152(147~157) mm,标准充气压力 420 kPa,标准负荷指数 115,负荷能力1 120 kg,速度级别 M[3-4]。

2 结构设计

2.1 外直径(D)和断面宽(B)

主胎因为有带束层和冠带层束缚,充气后外直径一般增大2~3 mm,而T型备胎因为轻量化需求,冠部设计较薄,85及以上系列充气后外直径变化会在主胎基础上再相应增大2~3 mm。本次轮胎设计D′目标值为721 mm,根据现有工艺和以往产品设计经验,设计D为716 mm,外直径膨胀率(D′/D)为1.007。

轮胎B设计会随着合宽度每增大12.7 mm而增大5 mm。本产品B′为152 mm,考虑胎体材料、带束层材料及角度、断面高宽比及轮廓尺寸等的影响,结合以往设计经验,本次T型备胎B设计为157 mm,断面宽膨胀率(B′/B)为0.968。

2.2 行驶面宽度(b)和弧度高(h)

b和h决定T型备胎接地宽度和冠部形状,决定轮胎的操纵性和耐磨性能。一般b/B′取值为0.68~0.88,为了兼顾成本、性能与轻量化,通过多轮有限元仿真分析,结合接地印痕形状和压力分布曲线,本次设计b取值为116 mm,b/B′为0.763,h为9.98 mm。

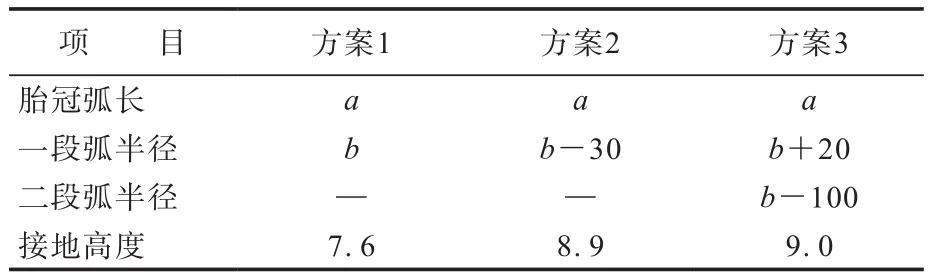

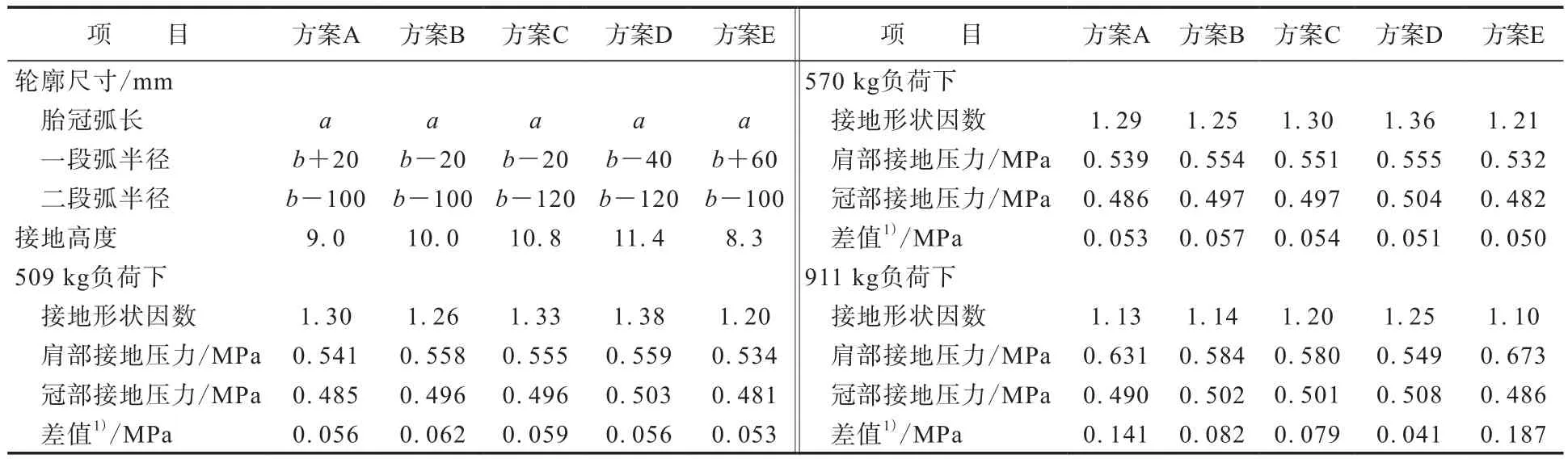

市场上窄断面宽和高扁平比的规格一般采用一段弧设计,尤其是轻型载重轮胎,但是根据新的轮廓设计理念,为了更好地控制接地印痕形状,采用两段弧及以上设计[5]。因为该规格是我公司首款备胎产品,在节省能耗和节约成本的前提下,不采用冠带层,分别采用一段弧和两段弧设计,用有限元仿真分析手段进行性能对比优化。技术方案见表1,不同负荷下的接地印痕形状见图1(充气压力为420 kPa),509和570 kg分别为车辆空载和满载时轮胎的负荷,911 kg为轮胎最大负荷的75%。

表1 胎冠弧样式及接地印痕尺寸 mm

图1 方案1—3轮胎不同负荷下的接地印痕

由表1和图1可见,相对于一段弧设计接地印痕形状中间窄两头宽,两段弧设计的接地印痕形状接近椭圆形,且比较圆整。考虑到SUV车操纵性占主导,两段弧轮廓设计不仅满足轮胎的承载能力,同时可兼顾操纵能力,因此决定采用两段弧设计。

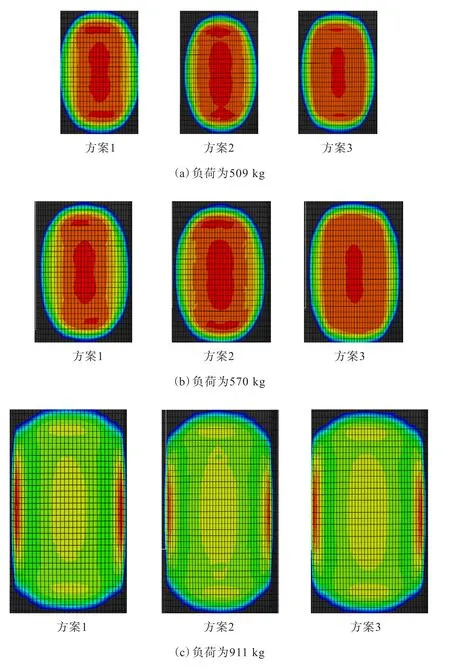

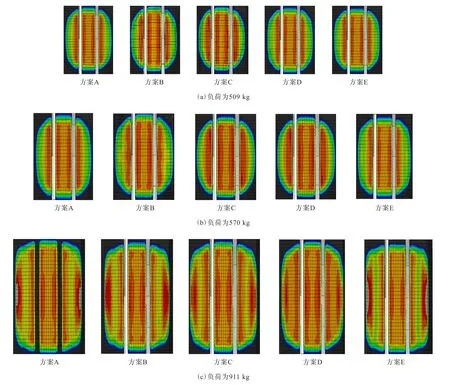

调整两段弧的半径,通过有限元仿真分析,确定更适宜的设计参数。技术方案见表2,各方案不同负荷下的接地印痕如图2所示。

表2 轮廓半径调整

图2 方案A—E轮胎不同负荷下的接地印痕

由图2可见:在509和570 kg负荷下方案C和D轮胎的接地印痕偏圆;而在911 kg负荷下方案A和E轮胎的肩部压力过大。综合比较,方案B接地压力分布更为均匀,接地印痕形状偏矩形,最终轮廓半径调整设计参数采用方案B。

2.3 胎圈着合直径(d)和着合宽度(C)

为了使轮胎与轮辋更好地配合,d的取值不可以大于轮辋名义直径,否则会出现漏气等质量问题。同样,d的取值也不能小于轮辋名义直径很多,否则会因过盈量过大而产生轮胎装卸难的问题。结合我公司生产工艺和以往设计经验,d略小于轮辋名义直径(0.9 mm),取461.1 mm。

根据产品断面宽设计增大5 mm,着合宽度采用增大0.5英寸(12.7 mm)设计(原为4T,增大12.7 mm),即取114.3 mm。

2.4 断面水平轴位置(H1/H2)

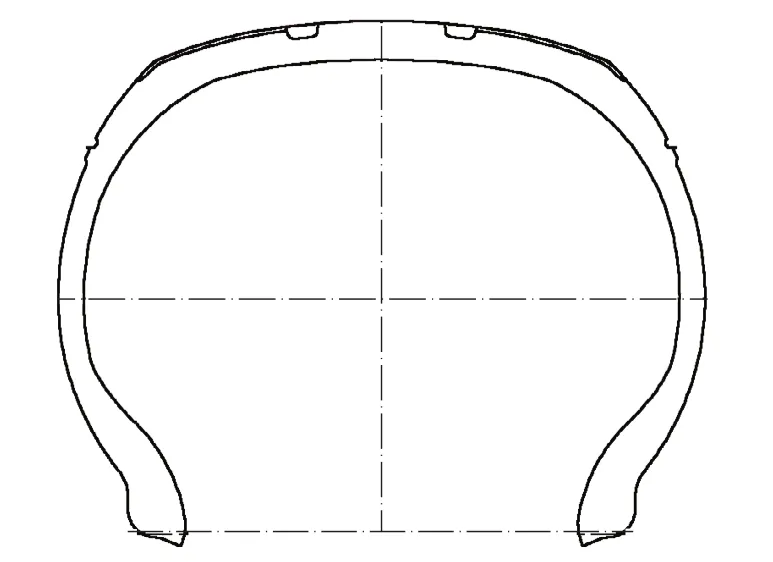

根据力学分析和有限元仿真分析验证,断面水平轴的位置作为轮胎断面最宽的位置,是轮胎负荷下法向变形最大部位,水平轴向哪个方向移动,哪个方向的受力增大。轮胎冠部因未采用冠带条设计,为减小胎侧和胎肩部位受力变形,本次设计H1/H2取0.85。轮胎断面轮廓如图3所示。

图3 轮胎断面轮廓示意

2.5 胎面花纹

T型备胎因为行驶面比较窄,无法向主胎那样有3—4条纵沟。为平衡轻量化和保证轮胎耐磨等实车性能。为保证操纵性能和行驶安全性,本产品采用2条纵沟为主与横沟相结合的混合花纹设计。采用我公司自主研发的花纹噪声分析软件《TP3轮胎趾纹性能预报平台》进行节距优化,花纹噪声初始能量幅值由1 290.75优化到571.28,确定花纹节距排列方式,降低花纹噪声。同样为保证轮胎的抓着力,花纹饱和度设计为76.49%。胎面花纹展开如图4所示。

图4 胎面花纹展开示意

3 施工设计

3.1 胎面

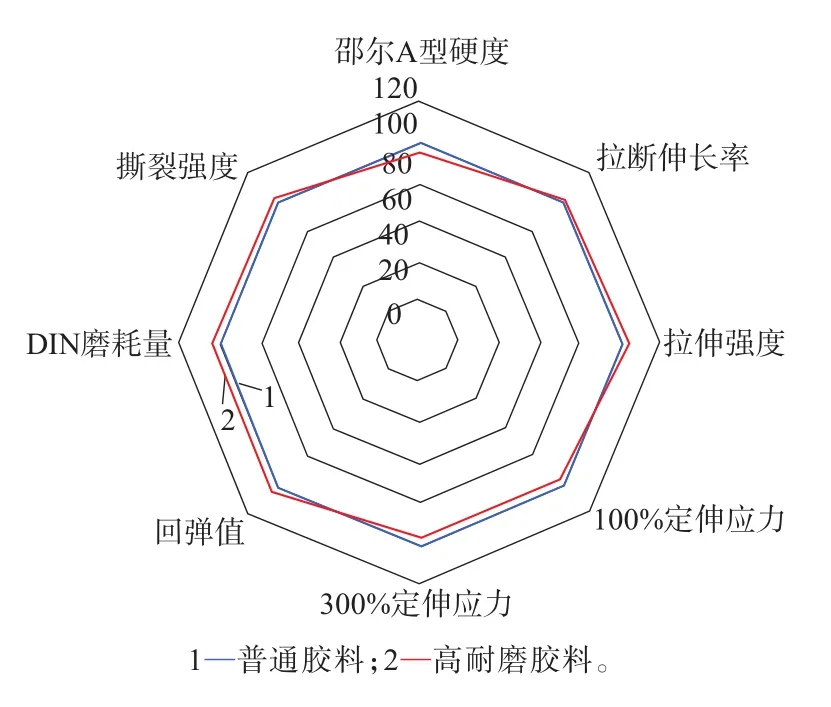

在控制好炭黑分散性情况下,炭黑比表面积对胎面磨耗影响成正向关系,当然如果分散控制不好,则成反向关系。因此,在考虑节约成本及保证轮胎其他性能,同时结合密炼设备和工艺,胎面胶补强填充剂采用高耐磨炭黑,比例由75%提升到94%,以提升胎面的耐磨性能[6]。胎面胶物理性能指数对比如图5所示。

图5 胎面胶物理性能指数对比

从图5可以看出,高耐磨胶料的耐磨性能优于普通胶料,其他物理性能相近。

气味性改善主要针对气味来源,重点在胶料的生胶和助剂等方面,合成橡胶中的气味来源主要是1,3-丁二烯单体及其低聚体,天然橡胶中的气味来源主要是异戊二烯单体及其低聚体,促进剂中的气味来源主要是多环芳烃、苯、甲苯、二甲苯,苯胺都会因为测试过程中的高温而挥发,影响测试效果。改善办法为控制胎面胶和胎侧胶中挥发物的含量,在控制成本前提下尽量使用低气味原料,同时增加遮味剂。

3.2 胎体

为平衡轮胎性能与轻量化,根据公司现有产品使用帘线种类和安全倍数计算,选择单层高强度聚酯帘线1440dtex/2(28EPI),高反包设计。

3.3 带束层

根据客户对T型备胎的要求及以往设计经验,冠部采用两层带束层和无冠带条缠绕设计。

3.4 胎圈

胎圈选择直径为1.3 mm的胎圈钢丝,排列方式为4-5-4-3,六边形结构,底面较宽,使轮胎与轮辋配合更加稳固。

4 成品性能

4.1 外缘尺寸和质量

轮胎外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》测量,将轮胎安装在标准轮辋上充气测量,测得D′为720 mm,B′为153 mm,接近设计标准中值,满足内控标准要求。

轮胎质量要求为(7.730±0.232) kg。抽检10条轮胎,在电子秤上测量,质量范围为7.620~7.740 kg,平均质量为7.679 kg,满足设计要求。

4.2 强度性能

按照GB/T 4502—2016进行轮胎强度性能测试,充气压力为360 kPa,压头直径为19 mm,以(50±2.5) mm·min-1的速率加载,直至轮胎冠部被压穿,要求其最小破坏能达到295 J。测试结果显示,轮胎破坏能为449.1 J(为标准值的152.2%),满足设计要求。

4.3 脱圈阻力

按照GB/T 4502—2016进行轮胎脱圈阻力测试,充气压力为360 kPa,选取A型压块,脱圈压块水平距离为290 mm,脱圈压块以(50±2.5)mm·min-1的速率向胎侧外表面逐渐递增施加作用力。结果显示,轮胎脱圈阻力为13 132 N(为标准值的118.1%),满足国家标准要求。

4.4 高速性能

先按照GB/T 4502—2016进行轮胎高速性能测试,充气压力为420 kPa,负荷为972 kg,初始速度为90 km·h-1。完成国家标准规定程序后,每行驶10 min试验速度增大10 km·h-1,直至轮胎损坏为止。成品轮胎最高行驶速度为210 km·h-1,累计行驶时间为157 min,试验结束时轮胎胎圈起鼓,成品轮胎高速性能良好,符合国家标准要求。

4.5 耐久性能

按照GB/T 4502—2016进行轮胎耐久性试验,充气压力为360 kPa,试验速度为80 km·h-1,按照国家标准规定程序行驶34 h后,检验符合国家标准要求,轮胎外观正常,再继续按照企业标准测试,每4 h负荷增大10%,直至轮胎损坏为止。轮胎耐久性试验累计行驶时间为57.3 h,试验结束时出现胎圈裂口,符合国家标准要求。

4.6 气密性

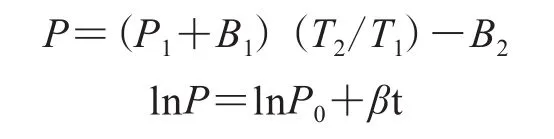

按照ASTM F1112进行轮胎气密性测试,将轮胎安装在指定轮辋上(根据配套客户要求),充气压力为420 kPa,将两套轮胎轮辋组合体放置在温度为(21±3) ℃的环境室中90 d,系统每隔一段时间自动采集充气压力数值。试验结束后,通过以下公式计算修正后的充气压力(P):

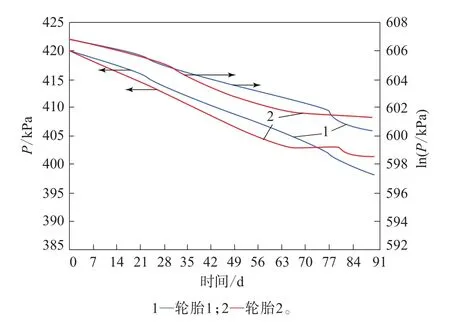

式中,P1为实时测量充气压力,B1为测量大气压力,T1为测量温度,T2为标准试验温度,B2为参考大气压力(101.3 kPa),P0为试验初始充气压力,β为每天固定时间间隔下测定的漏气率,t为时间。两条备胎的β分别为0.055 05%和0.057 68%,计算每个月漏气率为3 000β,故两条轮胎每月漏气率分别为1.65%和1.73%。充气压力随时间的变化趋势见图6。

图6 轮胎充气压力随时间的变化曲线

4.7 气味

根据主机厂的测试要求,在轮胎上取胎面和胎侧样品,在70 ℃高低温交变湿热实验箱中放置一段时间,取出后由7位具备主机厂认可资质的测试人员进行气味评测。最终采用低气味胶料的样品测试结果为5级,满足主机厂的要求。

4.8 耐磨性能

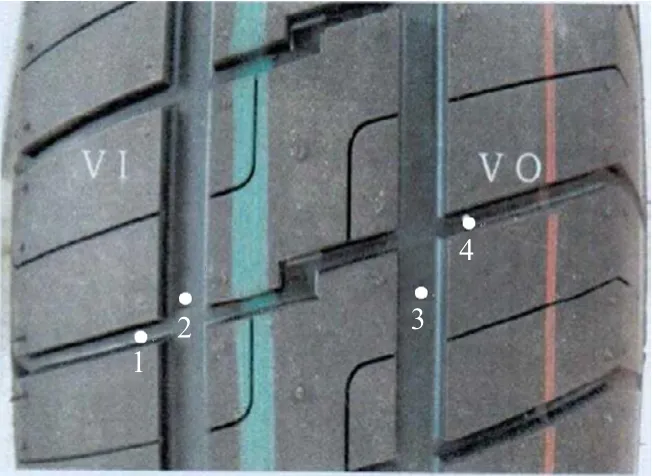

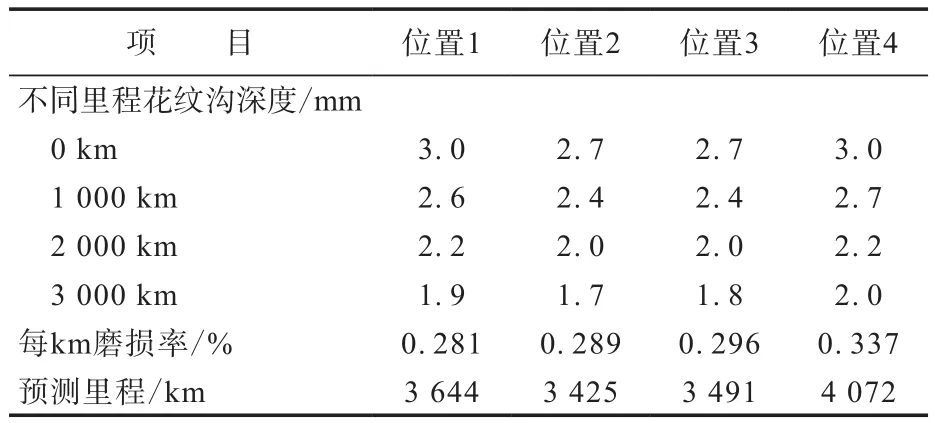

选择主机厂认可的第三方测试机构进行轮胎实际耐磨性能测试。具备测试路线和专业司机,测试道路为高速公路、城市道路和砂石路面(高速路/乡镇路路线长度比例为1∶3,每天运行500 km),速度不超过80 km·h-1,测试车型为SUV-吉利博越,测试轮胎安装在右前轮。负荷为满载:2 113 kg[前轴1 136 kg(554 kg/582 kg),后轴977 kg(494 kg/483 kg)],充力压力为420 kPa。行驶3 000 km时,花纹沟深度大于1.6 mm,测量位置如图7所示,测试数据如表3所示。根据磨耗里程和剩余花纹沟深度,通过线性回归处理方式计算得出轮胎磨耗里程为13 425 km(预测磨耗里程以数值最小为基准)。

图7 测量位置示意

表3 轮胎耐磨性能测试结果

5 结论

设计开发的T155/85R18 T型备胎的充气外缘尺寸、强度性能、脱圈阻力、高速性能和耐久性能均符合相应设计要求,并通过国家强制性检验,获得了相关市场准入证书。同时轮胎的气密性、气味和耐磨性能达到主机厂要求。该产品作为我公司T型备胎首款产品,开发后可以有效节省其他规格备胎的开发周期和成本,增加我公司配套项目的机会。