凌钢5号高炉高铁钛冶炼生产实践

2021-07-16刘海彬

刘海彬

1.引言

凌钢5号2300m3高炉于2012年10月开炉,主要原料以含钛较高的地方矿粉为主。2016年以后,为进一步降低成本,凌钢高炉开始使用外购高钛承德球团矿。2020年,5号高炉配套的链箅机—回转窑又配加了5%的高钛建平磷铁矿。在使用过程中,随着铁水中钛含量的不断升高,高炉操作难度增加,炉况稳定性变差,焦比升高。针对这种情况,开展高炉了高铁钛冶炼技术攻关,逐步克服了钛含量偏高对高炉的不利影响,形成了一套适合凌钢高炉的操作制度,取得了较好的经济效果。

2.凌钢炼铁原料含钛情况

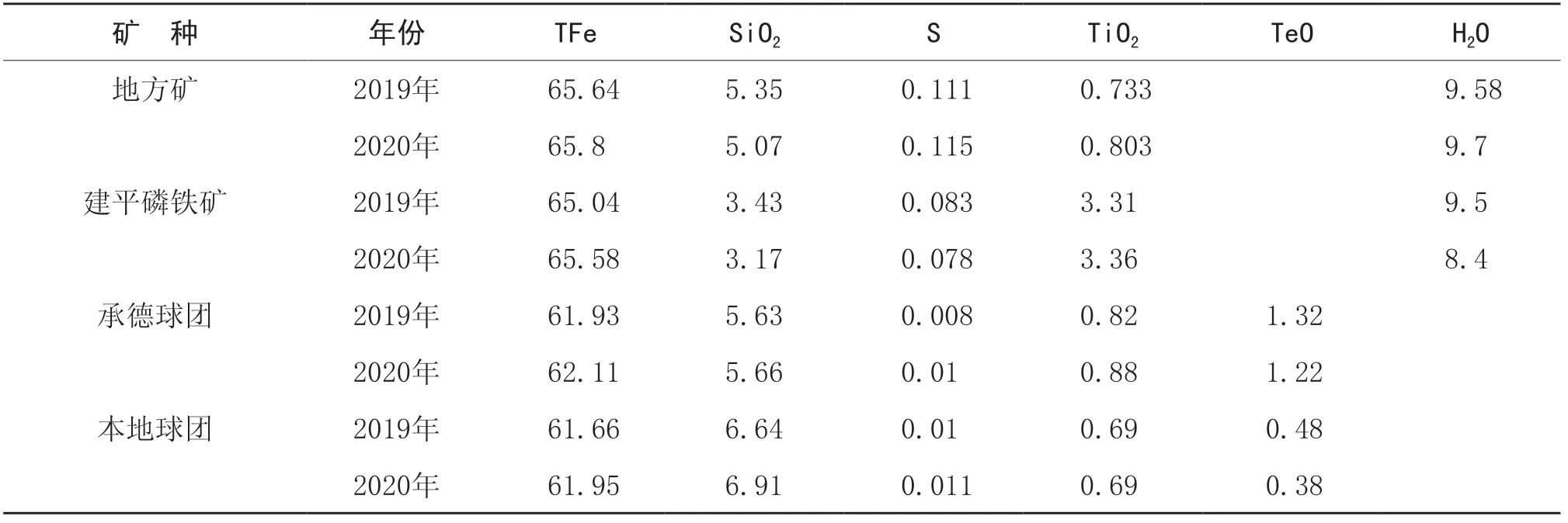

凌钢烧结矿原料结构为42%外矿+35%地方矿+23%厂内回收废料,球团矿原料结构为100%地方矿,5号高炉原料结构为65%烧结矿+34%厂内球+1%外购球和块矿。所有原料中地方矿含钛量较高,尤其是建平磷铁矿高达3.3%以上,外购承德球团与本地球团矿含钛量也偏高,分别达到0.85%、0.69%。见表1。

表1 2019-2020年凌钢使用矿粉成分 %

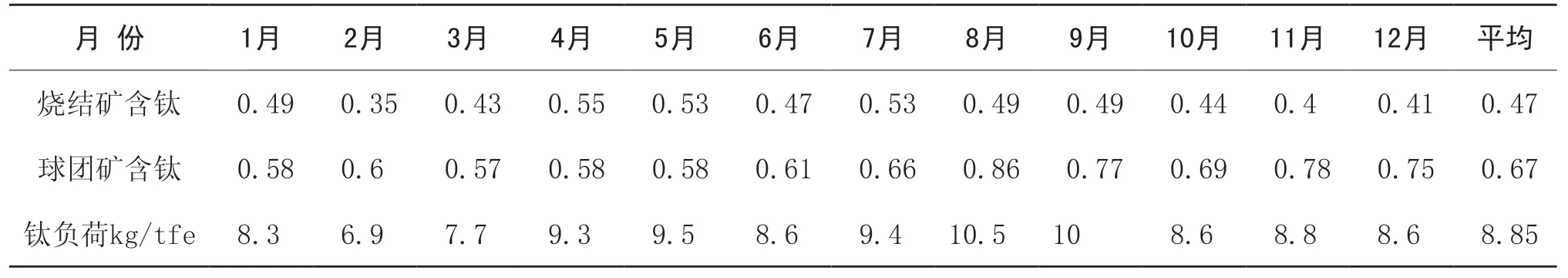

3.高炉钛负荷及铁水中[Ti]、[Si]含量

2020年,凌钢5号高炉用烧结矿、球团矿TiO2含量分别为0.47%、0.67%,入炉钛负荷高达8.85kg/t.fe。尤其是8月份以后,高炉配套链箅机—回转窑单独配加5%以上建平磷铁矿,导致钛负荷升高约0.6kg/t.fe,进一步增加了高炉操作难度。见表2。

表2 2020年凌钢2300m3高炉钛负荷情况 %

2020年4-10月份,凌钢高炉钛负荷高达9.4kg/t.fe,炉缸、炉底温度大幅度下降,炉缸工作不活跃,高炉顺行受到严重影响。铁水中[Ti]、[Si]大幅度上升且波动较大,[Ti]、[Si]平均含量分别达到0.157%、0.45%,其中4月份分别达到0.18%、0.48%的历史最高水平。为了活跃炉缸,高炉采取大风量操作,煤气流分布不稳定,炉温、热负荷等波动较大,煤气利用率下降,4-10月份仅为42.1%,比2019年下降1.4%,高炉尽管完成了计划产量,但消耗成本较高,严重影响了高炉稳定低成本运行。

4.高钛矿冶炼对高炉的影响

4.1 TiO2质量分数对软融带的影响

TiO2物质到达软融带后,在大约1200℃反应生成TiC及TiN进入初渣相。首钢钢铁研究所研究表明:随着TiO2质量分数增加,液相出现的初始软化温度降低,同时初渣的融化温度升高,固液共存温度区间扩大,导致高炉软融带变宽,透气性下降。尤其是当质量分数超过6%,对高炉透气性的影响较大[1]。5号高炉TiO2质量分数约为0.5%,TiO2对软熔带宽度及高炉透气性影响不大。

4.2 温度对终渣中(TiO2)的影响

炉渣中形成的Ti(CN)过高,会增加炉渣黏度,渣铁分离差,降低高炉透气性。根据某科技大学对低钛渣的研究[2]:当温度高于1393℃时,渣中才开始形成固熔体Ti(CN);当温度达到1510℃时,Ti(CN)达到最大值,然后随着温度升高而急剧降低,呈“山峰”状。在现实应用研究中,渣温大于1567℃就具有较好的流动性,基本不会影响炉况。一般情况下,高炉炉渣温度要比铁水温度高50℃~100℃,也就是说出炉铁水温度超过1467℃,低钛炉渣就有很好的流动性了。

4.3(TiO2)炉渣基本性质

高炉渣按(TiO2)含量划分为三种类型:高钛型(>20%)、中钛型(5%-20%)、低钛型(<5%)。TiO2比SiO2酸性弱一些,随着(TiO2)的升高,炉渣熔化性温度呈升高趋势。如低钛炉渣熔化性温度在1250℃~1350℃,中钛炉渣熔化性温度在1310℃~1430℃,高钛炉渣熔化性温度在1380℃~1450℃。当(TiO2)含量小于4%时,提高(TiO2)含量有利于降低炉渣粘度,增强炉渣脱硫性能;当(TiO2)含量大于4%时,炉渣粘度直线上升,脱硫能力明显下降。5号高炉渣含(TiO2)约2.0%,属于低钛渣。在保证铁水温度前提下,采取低硅操作,降低铁中[Ti],提高渣中(TiO2),能够提高炉渣流动性,增强脱硫能力,有利于高炉生产。

4.4 炉缸内Ti的运行及熔解

高炉原料中的钛在软熔带就开始少量反应生成Ti(CN)进入初渣相,到达炉缸后将会进行如下反应:

Ti+C=TiC ΔG=-166483+93.11T

2Ti+N2=2TiN ΔG =-279842+129.29T

根据以上二式吉布斯自由能可以判断,当温度越低时,越容易析出 TiC、TiN。含钛物质Ti(CN)跟随铁水进入炉缸,由于比重较大透过铁水进入炉底及炉缸侧壁,因炉缸的冷却作用,有利于生成固熔体Ti(CN)并沉积,对炉底、炉缸起到保护作用,同时也很容易造成炉缸堆积、炉底升高。影响铁水中Ti(CN)的生成因素有Ti、C、N2,铁水中的C、N2基本不变,相比之下,Ti则是反应限制环节。因此,Ti在铁水中的熔解度将是生成Ti(CN)的关键因素。北京科技大学在迁钢做了相关的气、液相实验[3],得出Pco和温度对Ti在铁水中的熔解度的影响很大,温度越高,熔解度越大;Pco越大,则熔解度越小。因此,凡是有利于提高温度和降低Pco均有利于铁水中Ti的熔解,如减小富氧、风量、喷煤等能够降低Pco,有利于增加铁水中Ti的熔解。

4.5 含[Ti]铁水粘度与液相线温度

炉渣中(TiO2)为3%-4%,生铁含钛超过0.15%后,炉缸明显“热结”[4],炉缸容积变小,高炉不易接受风量,技术经济指标变差,铁水粘沟粘罐现象严重。含钛铁水粘度为5~10mPa.S,不含钛铁水粘度在1300℃~1400℃时约为2 mPa.S~3.5mPa.S,熔融铁水出现固相时温度随着钛含量增加而升高。出现固相,粘度急剧增加,固相达到10%~20%时,铁水将变得不能流动。

文献表明[5],随着生铁中含钛量的增加,液相线温度为增加趋势,[Ti]每增加0.02%,液相线温度将升高21.5℃。由凌钢高炉炉况波动可以看到,当铁水[Si]、[Ti]较高时,因铁水液相线温度升高很多,渣铁流动性极差,高炉最终陷入轮番“热结”与“炉凉”的两难境地,导致高炉长期不顺。

4.6 含钛铁水成分与石墨含量的关系

当[Ti]超过0.142%后,铁水温度一旦降至接近液相线温度,铁水中石墨碳含量大幅增加,甚至产生石墨漂浮,使铁水流动性恶化。尤其是炉缸冷却壁周围的铁水由于温度的降低,石墨碳析出更多,出炉铁水极易产生粘沟、粘罐。在保证脱硫前提下,减少石墨析出应尽可能压低炉温,严格控制铁水中[Ti]、[C]和[Si]的含量[6]。

5.高铁钛冶炼主要应对措施

2020年,凌钢5号高炉钛负荷8.85kg/t.fe,高炉生铁[Si]平均0.436%,[Ti]平均0.146%,(TiO2)平均1.867%,属于高铁钛、低渣钛冶炼。铁中[Ti]长期超过了高炉炉役末期护炉水平,给高炉操作带来了很大困难。针对这种情况,采取了一系列应对措施,实现了高炉稳定顺行,取得了较好经济效果。

5.1 以原燃料为基础,严控原燃料质量

精料是实现高炉高产、优质、低耗、长寿的基础,更是高铁钛冶炼高炉稳定顺行的基础。凌钢5号高炉原燃料为自产烧结矿、球团矿及100%外购焦炭,烧结比不到65%,烧结矿转鼓较差,外购焦炭质量不稳定。

根据原燃料情况,一是采取严控原燃料入厂质量。提高入厂矿粉质量标准,严格执行入垛焦炭质量标准。二是严控原燃料入炉质量。优化创新突破,提升人造富矿质量;优化焦炭备垛,固定料流,定量上料,减少混料;优化振料时间,周期交替更换上、下层筛片,提升筛分效果;优化料槽装料顺序,实现原料充分混匀。

5.2 以炉内操作为关键,优化调整操作制度

高铁钛冶炼高炉顺行区间窄,操作难度大。以炉内操作为关键,树立“超压差”“低料线”“炉凉”“憋铁”等规范化操作观念,建立“热负荷”“低炉温”“燃料比”“煤气利用率”等趋势化、定量化管理制度,推行“定炉温、定料批、定顶压、定压差、定碱度”的“五定”标准化操作规范,精准判断、精确调剂、精密组织、精细管理,优化调整各项操作制度,实现煤气流合理分布,炉缸工作良好,炉况稳定顺行。

5.2.1 稳定边缘,开放中心,优化高炉装料制度

5号高炉原燃料条件较差,基本装料制度为“窄平台+中心焦”。随着炉役的增加,以及高炉钛负荷的升高,2020年前几个月炉况并不稳定,炉缸、炉底温度大幅度下降,热负荷周期性波动,炉温起伏大,高炉偶尔出现次中心“过吹”。10月份以后,高炉制定了“开放中心、稳定边缘、保风保热、以缸为纲”的操作方针,调整装料制度为“负角差+窄平台+中心焦”,改善烧结矿质量,下调炉温规范,高炉逐渐恢复正常。

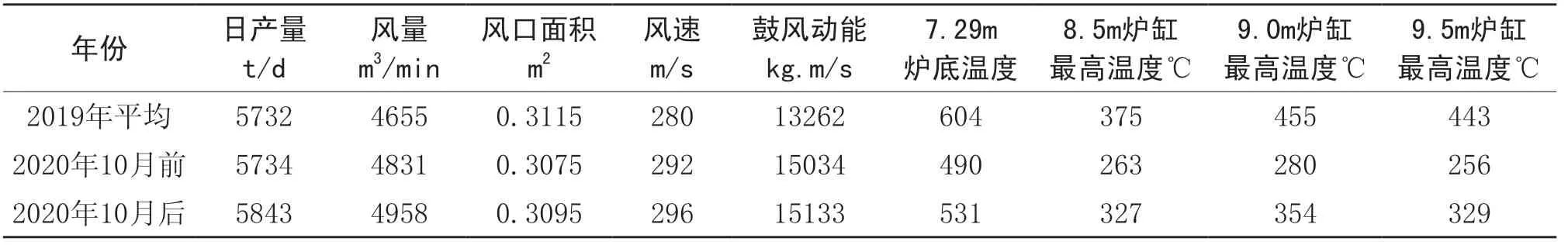

5.2.2 上下兼顾,合理布局,优化高炉送风制度

炉缸工作活跃是高铁钛冶炼的关键。高炉原燃料条件较差,一直采用较小的风口面积。为了确保炉缸活跃,10月末利用计划检修机会对送风系统参数进行了部分调整:逐步增加风量300m3/min,提高风速和鼓风动能,建立了炉缸、炉底温度监控模型,严格贯彻“保风保热、以缸为纲”思想。调整后,炉缸、炉底温度上升,炉缸活跃程度明显增强,收到了较好效果,见表3。

表3 2019-2020年凌钢5号高炉主要送风参数及炉缸炉底温度

5.2.3 稳定炉温,保证热量,优化高炉热制度

合理控[Si]、控[Ti]是含钛高炉操作的重点。结合高铁钛冶炼生产实际,在保证脱硫前提下,采取了降硅操作。严格控制[Si]为0.35%±0.05%,[Si+Ti]为0.4%~0.55%,铁水温度为1490±10℃,见图1。控制铁中[Ti]<0.14%,促使钛向渣中转移,这样既保证了铁水流动性,又提高了炉渣流动性。采取措施后,12月份,铁水[Ti]、[Si]分别完成0.134%、0.396%,平均日产完成5934吨的历史最高水平。

图1 凌钢2300m3高炉渣铁主要成分及铁水温度趋势图

5.2.4 合理控硫,工序兼顾,优化高炉造渣制度

5号高炉炉渣(TiO2)含量约2.0%,小于5.0%,属于低钛渣。在工艺操作上,严格控制炉渣二元碱度R2在1.15±0.03倍范围内。当特钢冶炼高标准品种钢时,控制R2在中上限水平,保证[S]≤0.030%;正常生产时控制R2在中下限水平,保证[S]≤0.035%,并保证铁水温度1480℃以上。通过合理控制炉渣碱度,控制铁中[S]既要满足下道工序生产,又要保证炉缸工作活跃。

5.3 以炉前操作为重点,强化高炉渣铁排放

高炉铁口浅,炉缸内铁水容易形成“环流”,长期侵蚀炉缸“象脚区”;高炉铁口浅,容易造成中心“死料堆”肥大,加剧铁水“环流”侵蚀炉缸,严重影响高炉顺行、长寿。同时,铁口浅容易发生各类铁口事故,甚至炉缸烧穿,导致高炉大修。牢固树立“憋渣铁就是事故”“浅铁口就是要命”的理念,及时排净渣铁,确保高炉稳定顺行长寿。

5.3.1 狠抓炮泥质量,保证铁口深度

“浅铁口就是要命”。高炉不顺、短寿往往从连续浅铁口开始,保证铁口深度是炉前日常操作的核心。采取炮泥多家备用、质差淘汰等措施,改善炮泥质量,实施定量打泥,改进铁口泥套制作方法,杜绝浅铁口、潮铁口、铁口渗漏等现象。

5.3.2 精密组织兑罐出铁,保证渣铁及时排净

“憋渣铁就是事故”。憋渣憋铁容易导致炉墙粘结物脱落、炉凉、铁水跑大流、坏风口、风口烧穿等事故,使高炉炉型受到破坏。尽量采取双铁口对出,既有利于炉前量化操作,又能稳定铁口深度;精密组织、内外协调,及时为高炉取兑罐;经常校核开口机大臂与钻杆平行精度;推行铁口预钻制度,确认铁口泥套完好、铁口眼对中;针对炉温高低不同,优化开铁口方式,分段选择钻头大小,准确把握更换钻头时机,力争顺利打开铁口,保证及时排净渣铁。

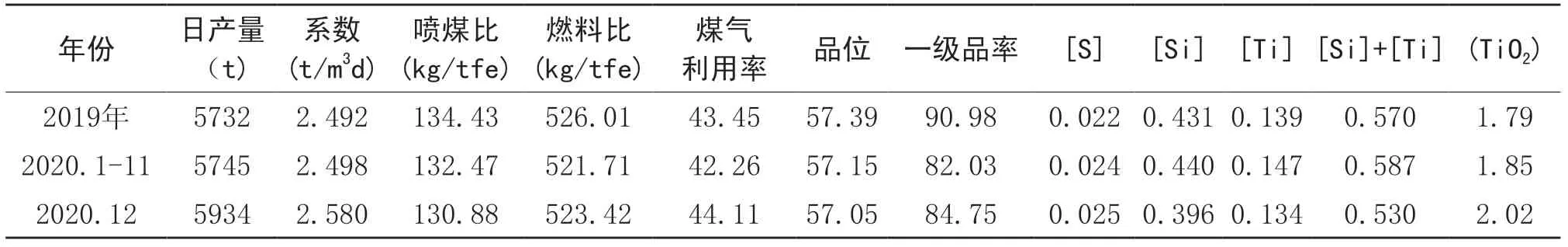

5.3.3 推行零故障管理,大幅度降低设备故障

设备稳定运行是高炉稳定的前提。贯彻设备优质优价思想,不惜成本坚决提升主线设备质量;建立零故障奖励制度,加强日常化维保,落实专业化点检,实施周期化更换,完善系统化定修,全面推进全员设备管理,基本实现了设备零故障运行,高炉计划检修周期达到6个月,高炉各项指标明显改善,取得了良好经济效果,见表4。

表4 2019-2020年凌钢5号高炉主要指标 %

6.结语

(1)精料是高炉稳定、高产、低耗的基础。凌钢高炉钛负荷约9kg/t.fe,铁中[Ti]含量接近0.15%,渣中(TiO2)含量约2.0%,属于高铁钛冶炼,操作难度极大,需要在矿粉源头上有效控制钛含量。

(2)高炉操作基本原则是“开放中心、稳定边缘、保风保热、以缸为纲”。尤其是高铁钛冶炼,没有较高的鼓风动能、铁水温度,没有良好的炉缸工作状态,就不可能保证高炉长期稳定顺行。

(3)高铁钛冶炼高炉顺行区间窄,低硅操作是唯一出路。根据凌钢原燃料条件及高炉操作实践,保持[Si+Ti]含量0.40%~0.55%、R2在1.15±0.03相对合适,铁水和炉渣流动性均能得到提高,能够维持高炉长期稳定高效运行。

(4)炉前渣铁排放是高炉操作重点。“憋渣铁就是事故”“浅铁口就是要命”绝不是危言耸听,高炉操作者一定要认识到炉前渣铁排放的重要性。