燃煤电厂实际烟气脱硝催化剂性能检测中试平台建设与应用

2021-07-16秦刚华童小忠黄斐鹏

秦刚华,童小忠,陈 彪,王 洁,黄斐鹏

(1.浙江浙能技术研究院有限公司,杭州 311121;2.浙江省火力发电高效节能与污染物控制技术研究重点实验室,杭州 311121)

0 引言

随着国家电网超高压输电技术的广泛应用以及“深度调峰”政策的全面实施[1-3],部分地区燃煤电厂负荷率严重下降、运行小时数骤减,机组长期处于低负荷或频繁变负荷状态下,引起锅炉烟气量、烟温、烟气组成不稳定等问题,对脱硝催化剂理化性质和寿命造成破坏。搭建SCR(选择性催化还原)脱硝催化剂[4]中试实验[5-6]平台有利于实现对进厂前、运行中及末期脱硝催化剂开展脱硝各项性能指标的检测,同时准确预判脱硝催化剂剩余使用寿命[7-9],为末期脱硝催化剂再生、弃用及新催化剂的采购提供数据依托。

王康等[10]搭建了由供气系统、换热系统、检测平台、吸附装置等4 部分组成的SCR 脱硝催化剂检测与性能评价的试验平台;吴国潮等[11]利用包含烟气发生器、烟气加热系统等设备的全尺寸SCR 催化剂性能评价系统对催化剂进行性能及寿命的评估。

目前,国内外SCR 脱硝催化剂性能实验平台均采用配气或燃烧天然气的方式模拟燃煤烟气,此方式只能对小尺寸催化剂模块进行测试,不能准确反映全尺寸催化剂的实际工作状态;并且这类装置只适合在特定的原烟气条件下开展实验,无法模拟燃煤电厂实际运行工况下因负荷变动对催化剂产生的影响,也无法模拟实际烟气湿度、烟气中颗粒物及重金属、碱土金属、卤素离子[12-14]等对催化剂理化和工艺特性的影响[15]。因此,有必要搭建利用燃煤电厂实际烟气作为试验烟气的脱硝催化剂性能测试平台,更准确地检测催化剂工艺特性,掌握催化剂全寿命周期内各时期的活性,建立更精确的催化剂失活曲线,预测催化剂剩余使用寿命。同时可利用实际烟气性能测试平台开展脱硝系统相关实验研究。

1 中试平台设计

依托某发电厂3 号机组,自机组A 侧脱硝反应器进口烟道引出一路旁路烟气作为原烟气,通过SCR 脱硝催化剂中试装置后的尾部烟气回流至机组A 侧除尘器进口烟道。SCR 脱硝催化剂位置见图1。

图1 SCR 中试装置位置

自机组省煤器出口落灰段后、A 侧脱硝反应器进口前烟道引出一股工况烟气进入中试装置。原烟气通过换热系统与循环冷却水换热调整烟温后进入脱硝系统。同时,在原烟气引出口与装置换热器进口前布置一路旁路,旁路上安装一套除尘系统,(部分)烟气可通过旁路进行除尘,调节烟气中颗粒物浓度。颗粒物落入除尘器底部灰斗中,当灰斗内颗粒物收集高度达到高限位时,自动卸料。烟气经换热后可通过配气系统进行配气,制备后的原烟气进入脱硝系统。脱硝系统包括喷氨装置、氨/稀释风混合器、脱硝反应器(并联2 台)、吹灰器等。经脱硝系统后的净烟气经引风机回流至机组A 侧除尘器进口烟道。

2 工艺系统介绍

SCR 脱硝催化剂中试装置主要由除尘系统、换热系统、配气系统、脱硝系统等部分组成。SCR脱硝催化剂中试装置系统见图2。

图2 SCR 中试装置系统

2.1 除尘系统

在原烟气引出口与换热器进口旁路烟道上布置一台立式电除尘器,并于脱硝反应器出口布置一台高温引风机,利用引风机风压平衡系统阻力,同时起到输灰作用,保证中试平台长时间稳定运行。除尘系统在运行过程中需满足以下几点:

(1)立式电除尘器底部设计灰仓,灰仓内有高料位计和低料位计,料位计输出信号与灰仓卸灰口卸灰装置相连接,自动控制灰仓中的粉煤灰存储量。当存灰量过大时,高料位计向卸料装置发送开启信号,卸灰装置启动;当存灰量过小时,低料位计向卸灰装置发送关停信号,卸灰装置关闭。

(2)立式电除尘器顶部安装振打装置,定时对除尘器内部进行振打,清除积灰。

(3)电除尘内部烟气流速小于5 m/s,保证电除尘器除尘效率。

(4)通过调节引风机频率,控制进入SCR 中试平台的烟气量在450~500 m/h(标准状态下),以控制脱硝反应器内烟气流速小于5 m/s,保证烟气在脱硝反应器内的停留时间。

(5)引风机出口管路管径可适当缩小,从而提高烟气流速,有利于携带粉煤灰回流至锅炉。

2.2 换热系统

中试装置内换热系统由管式换热器、循环冷却水箱及各管路和阀门组成。通过调节换热器进水量来控制换热器出口烟气温度,换热器出口可控烟温范围为180~380 ℃。

2.3 配气系统

烟气配气系统布置在管式换热器出口烟道与氨喷射烟道之间,可通过配气预留口向原烟气中添加特定成分,调节原烟气组分,开展重金属、碱土金属、卤素离子等对催化剂理化和工艺特性的影响等实验。

2.4 脱硝系统

中试装置内脱硝系统由氨/稀释风混合器、氨/烟气混合器、脱硝反应器(2 台)及各管道、阀门组成。每侧反应器分3 层,每层反应器可装填催化剂规格为150 mm×150 mm×(600~1 200)mm。氨气和稀释风均从3 号机组氨气、稀释风母管引出,经氨/稀释风混合器混合均匀后喷入中试烟道,与原烟气混合后进入脱硝反应器。经脱硝处理后的净烟气回流至3 号机组A 侧电除尘进口烟道。脱硝系统设计时应注意:

(1)两侧脱硝反应器顶部安装吹灰装置,定期吹灰,防止催化剂内部及反应器侧壁积灰。

(2)两侧脱硝反应器底部设计清灰口,以便于在装置停运期间清理反应器底部积灰。

(3)因本平台可用于后期SCR 脱硝催化剂性能检测和寿命管理,脱硝反应器的设计应考虑尽可能便于催化剂的拆卸,可采取侧开门的方式拆装催化剂。

3 工艺特性指标检测

通过本SCR 脱硝催化剂中试平台可对脱硝催化剂脱硝效率、氨逃逸率、SO2/SO3转化率、反应器压降等工艺特性指标进行检测,详见表1。

表1 分项指标及测试方法

同时可在实验室检测脱硝催化剂几何特性(比表面积、开孔率等)和理化指标(化学成分、耐磨强度、抗压强度等)。

4 应用实例

4.1 催化剂性能检测

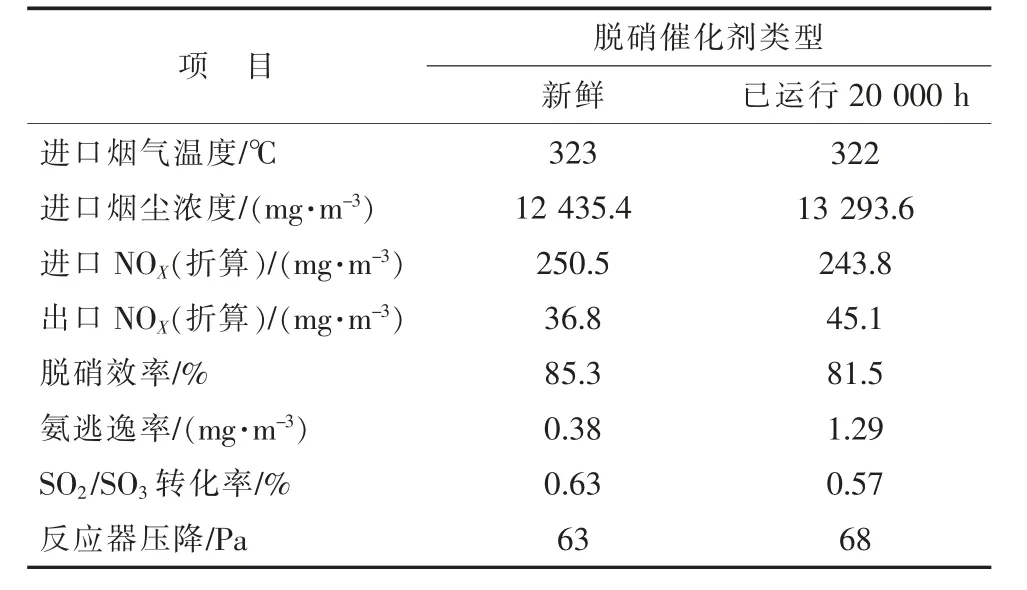

取已在国内某装机容量为330 MW 的燃煤机组脱硝系统上运行20 000 h 的脱硝催化剂和结构、成分与之相同的新鲜脱硝催化剂作为样本,在本SCR 脱硝催化剂中试装置上进行脱硝效率、氨逃逸率、SO2/SO3转化率、反应器压降等性能指标的检测。

分别将旧催化剂和新鲜催化剂放入SCR 脱硝催化剂中试装置脱硝反应器内,调整脱硝反应器入口烟气温度,喷氨氨/氮比设定为0.9。测试工况与结果见表2。

表2 新、旧催化剂测试工况和结果

如表2 所示,在控制工况条件相似条件下,旧催化剂脱硝效率下降3.8%,氨逃逸率上升0.91 mg/m3;SO2/SO3转化率有所下降,可能由于旧催化剂表面积下降,催化剂通道及微孔堵塞造成[16];旧催化剂阻力较新鲜催化剂略微上升。

4.2 炉效影响及成本费用分析

分别对4.1 小节完成的2 次催化剂性能试验进行锅炉效率影响分析,分析结果见表3。

表3 锅炉效率影响分析

经计算分析,当平台启用时,对原机组造成的锅炉热损失不大于0.01%。

利用该真实烟气中试装置开展一次全尺寸脱硝催化剂性能检测成本费用如表4 所示。

表4 成本费用分析

5 结语

本文搭建的实际烟气脱硝催化剂性能测试平台利用燃煤电厂实际烟气作为试验烟气,可同步实际烟气中的CO,CO2和卤化氢等气体成分、高浓度的粉煤灰及飞灰中的碱金属(钠Na、钾K等)、碱土金属(钙Ca 等)和重金属(砷As 等)对脱硝催化剂的工艺特性和理化特性造成的影响,催化剂工艺特性和理化特性测试结果更接近真实数据,能更精确掌握脱硝催化剂的活性和剩余使用寿命,有利于更好地保障燃煤电厂脱硝系统的应用性、安全性和经济性。