链篦机—回转窑球团工艺氮氧化物的生成分析与控制实践

2021-07-13房强

作者简介:房强(1972—),男,本科,工程师,主要从事高炉炼铁和球团生产工艺技术实践与研究。

摘要:本文介绍了氮氧化物的生成途径,链篦机-回转窑球团生产工艺氮氧化物生成途径分析,通过利用工业废气氮氧化物生成的原理知识,进一步剖析了链篦机-回转窑球团生产工艺中氮氧化物的生成的主要途径,在实际生产中结合理论分析优化操作过程和工艺控制,降低初期氮氧化物生成量,对生产尾气选用了高效经济的脱硝工艺,实现了稳定达标排放,并降低了脱硝运行成本。

关键词:链篦机 回轉窑 氮氧化物 SCR脱硝 氨水

中图分类号:TF046.6;X757

DOI:10.16660/j.cnki.1674-098x.2201-5640-2814

淄博铁鹰钢铁有限公司50万t球团生产线采用链篦机-回转窑工艺,主体设备包括直径6m造球盘(3台)、2.8×36m链篦机、4×30m回转窑及40m2环冷机,采用一般烟煤作为焙烧燃料,生产原料主要为磁铁矿铁精粉。生产线另配备煤粉制备系统和烟气处理系统。

随着国家和地方逐渐加大环保治理力度,对生产尾气中以二氧化硫、氮氧化物、颗粒物为主的污染物排放指标的管控越来越严。根据《钢铁工业大气污染物排放标准》(DB 37/990-2019)文件要求,球团焙烧设备自2020年11月1日起执行的排放浓度(基准含氧量16%)限值为颗粒物10mg/m3、二氧化硫35mg/m3、氮氧化物(NO2计)50mg/m3。公司生产线的颗粒物和二氧化硫已通过除尘和脱硫设施进行了有效控制,而氮氧化物已经无法满足新标准下的排放要求[1]。

通过对常态下生产线尾气中的氮氧化物排放浓度进行检测,在尾气中氧含量为18.5%左右时检测值为75~90mg/m3,以基准氧含量16%进行折算后,氮氧化物排放浓度在150~180mg/m3之间,超出了50mg/m3达标排放限制,必须采取有效的手段对氮氧化物的生成及生产尾气中的氮氧化物进行有效控制,实现达标排放。

1 氮氧化物的生成途径

氮氧化物生成途径主要有3种,即热力型、燃料型、快速型。燃烧过程中,产生氮氧化物的途径主要有3条,具体如下。

(1)空气中的氮气在高温环境中与氧气反应形成热力型氮氧化物。温度对热力型氮氧化物的生成具有决定性作用。随着温度的升高,热力型氮氧化物的生成速度迅速增大。以煤粉炉为例,燃烧温度为1350℃时,几乎全部生成燃料型氮氧化物,但当温度升高至1500℃时,热力型氮氧化物可占炉内氮氧化物总量的25%~35%。除此之外,热力型氮氧化物的生成还与N2的浓度和停留时间有关。

(2)燃料中的氮元素燃烧与氧气反应形成燃料型氮氧化物。燃料型氮氧化物的生成与燃料的性质、燃料结构、燃料中的氮受热分解后的状态及燃烧条件有关。目前,对燃料型氮氧化物的生成机理还在不断地研究之中[2]。

(3)燃料中的挥发份挥发出有机气体CH化合物和氮气作用,再与氧气反应形成快速型氮氧化物。一般情况下,快速型氮氧化物的生产量极少。

2 链篦机-回转窑球团生产工艺氮氧化物生成途径分析

链篦机-回转窑球团生产工艺热源主要集中在回转窑内的燃料燃烧,也是氮氧化物生成的集中区域。附属于钢铁企业的球团生产线,燃料来源多为高炉煤气或混合煤气,而独立球团生产线一般将烟煤、或无烟煤与无烟煤混合方式作为燃料来源。不同性质的燃料对回转窑窑内氮氧化物的生成产生不同的影响。本文对以一般烟煤为燃料、以磁铁矿铁精粉为原料的球团工艺回转窑内氮氧化物生成过程进行分析[3]。

回转窑内氮氧化物的生成同样有3种形式,高温下N2与O2反应生成的热力型氮氧化物、燃料中的固定氮生成的燃料型氮氧化物、低温火焰下由于含碳自由基的存在生成的瞬时型氮氧化物。烟气中氮氧化物的产生主要来源于燃烧。

2.1 窑内焙烧制度对氮氧化物生成的影响

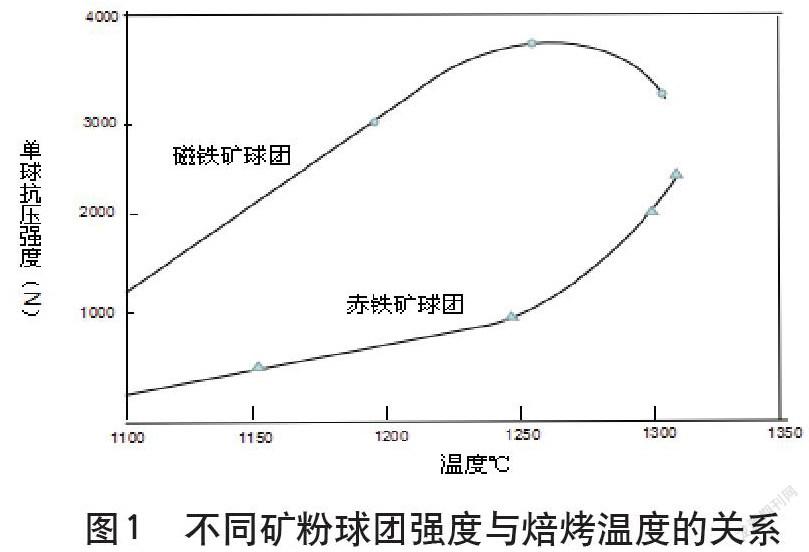

链篦机-回转窑球团生产因铁精粉的性质不同而制定不同的焙烧制度。以磁铁矿精粉为主要原料的球团生产,磁铁矿在氧化过程中发生放热反应,焙烧温度范围在1150~1250℃时即可满足球团氧化、晶粒长大及固结需要,并使球团矿具有满足质量要求的抗压强度。而以赤铁矿精粉为主的球团生产焙烧过程仅发生晶粒长大及固结过程,则需要1300~1350℃的焙烧温度[4]。

两种不同的矿粉生产的球团抗压强度与焙烧温度之间的关系如图1所示。

可见,以磁铁矿精粉为原料的球团生产存在控制氮氧化物生成程度的温度条件,可以通过对回转窑内焙烧温度的有效控制来抑制初期氮氧化物的生成量。

2.2煤粉燃烧过程对氮氧化物生产的影响

2.2.1煤粉本身的性质

煤粉中的挥发份挥发出有机气体CH化合物和氮气作用,再与氧气反应形成快速型氮氧化物。煤粉的挥发份越高,快速型氮氧化物的生成量相对越大。控制煤粉挥发份含量是抑制快速型氮氧化物的生成的途径之一。

2.2.2煤粉燃烧火焰温度及火焰区域高温分布状态

通过双色测温显示,回转窑内煤粉燃烧火焰温度在1500℃左右,在火焰区域的温度水平促进了热力型氮氧化物的快速生成,此区域温度越集中,越不利于热力型氮氧化物的生成的控制。通过优化回转窑内热气流的运行状,快速分散热量,缩小高温区范围,从而削弱热力型氮氧化物的生成程度[5]。

2.3 回转窑内空气过剩系数的控制水平的影响

对于氧化球团工艺,回转窑和链篦机内必须具有充分的氧化气氛方可满足球团在预热及焙烧过程中的氧化需要,而空气的过剩系数越大,越易促进高温下的氮氧化物的生成,也不利于烟气中氧含量的控制。由此必须对回转窑内燃料燃烧过程空气过剩系数进行合理控制。

3 降低氮氧化物初期生成量的措施

3.1 严格控制窑内焙烧温度

根据热力型氮氧化物生成机理,结合磁铁矿精粉球团矿氧化焙烧温度需求,在满足球团矿质量要求的前提下树立低温焙烧理念,实际生产中对回转窑焙烧温度区间进行精准控制,尤其避免上限或超限高温出现。

(1)制定统一的操作方针,焙烧温控区间在1150~1250℃之间,无生产运行或球团矿质量变化等特殊需求的情况下,以下限温控区间为主。

(2)严格工艺管理制度,通过对每日温控历史记录的查询和综合生产工艺分析,将查询和综合分析纳入工艺考核。

(3)制定窑内燃烧气氛观察和成品球外购质量现场评估制度,主控工结合生产运行及时对煤粉喷吹量进行调整。

3.2维持回转窑内微负压状态

回转窑内压力状态是反应热气流运行状态、温度分布是否合理及热能利用效果重要标志之一。维持回转窑内微负压状态可通过气流的顺畅运行将燃料燃烧产生的热量迅速向链篦机方向传递,避免在窑内产生局部高温区。

回转窑内压力的状态取决主抽风机、循环风机、环冷机各段冷却风机等相互匹配水平,同时与风系统运行相关的烟道、除尘器、尾气处理系统等通风状态也直接影响窑内微负压水平。

3.3调整好煤粉燃烧的火焰状态

通过对煤枪的轴流风、旋流风、中心风进行调整、匹配,确保合适的火焰长度和广度,将煤粉燃烧的热量及时扩散并被球团快速吸收,降低窑内温度水平。

3.4控制好环冷机一段风量

環冷机一段风量控制涉及球团的冷却、球团的二次氧化和余热利用等几个方面。从氮氧化物控制层面分析,过大的环冷风量将会增加回转窑煤粉燃烧的空气过剩系数,易促进窑内氮氧化物的生成。

适宜的环冷机一段风量应在满足生产工艺要求的前提下,兼顾煤粉燃烧助燃风量、煤粉喷吹风量、燃煤量及煤粉燃烧程度进行适时调整,杜绝过度使用风量。

3.5严格管控进厂烟煤挥发份

原生产中使用的烟煤挥发份在36%左右,而煤粉的挥发份含量越高,越易促进燃料型氮氧化物的生成,同时挥发份高的煤粉燃烧速度快,火焰的长度短,热量相对集中。经过研究,对进厂烟煤质量管控指标进行了调整,将挥发份降到30%左右。

4生产尾气中氮氧化物的控制措施

4.1脱硝工艺的选择

链篦机-回转窑球团生产脱硝工艺方案的选择应考虑以下几个方面。

(1)氮氧化物排放浓度和排放量必须满足国家和当地政府环保要求。

(2)脱硝工艺要与生产工艺的特点和可能发生的原燃料变化相适应。

(3)脱硝工艺要技术成熟、设备运行可靠,投资适宜。设备设施便于检修和维护,而且维护费用低。

(4)脱硝装置布置合理,与原生产设备设施对接性好、利用率高。

(5)脱硝剂要有稳定、可靠的来源,脱硝吸收剂、水和能源等消耗少,运行费用低。

回转窑内初始焙烧温度为1150~1250℃,链篦机预热段温度为900~1000℃。烟气在预热段经球团吸收热量后,温度降至350~400℃进入多管旋风除尘器,除尘后通过高温循环风机送至链篦机干燥一段对生球进行初期干燥[6],与利用环冷机二段约600℃的余热风的链篦机干燥二段的废气汇合,降至120~150℃后通过主抽风机引进脱硫塔脱硫、除尘后排入大气。

通过现场实测,烟气在循环风机出口烟气氮氧化物实测浓度为200mg/Nm3(含氧量15.5%~16.5%),总排口烟气氮氧化物实测浓度为70mg/Nm3(含氧量18%~19%)。

结合链篦机-回转窑球团生产工艺特点,通过对低氮氧化物燃烧技术、选择性催化还原技术(Selective Catalytic Reduction,简称SCR)、选择性非催化还原技术(Selective Non-Catalytic Reduction,简称SNCR)、SNCR/SCR混合烟气脱硝技术以及氧化法脱硝技术等进行技术论证和经济分析,最终确定了以SCR为主、SNCR为辅的脱硝方法。

4.2 SNCR烟气脱硝技术

SNCR技术是用NH3、尿素等还原剂喷入烟气中与氮氧化物进行选择性反应,不用催化剂,因此必须在高温区加入还原剂。还原剂喷入烟气温度为850~1100℃的区域,该还原剂(尿素)迅速热分解成NH3并与烟气中的氮氧化物进行SNCR反应生成N2,NH3或尿素还原氮氧化物的主要反应如下。

NH3为还原剂:

4NH3+4NO+O2→4N2+6H2O

尿素为还原剂:

NO+CO(NH2)2+1/2O2→2N2+CO2+H2O

当温度高于1100℃时,NH3则会被氧化为:

4NH3+5O2→4NO+6H2O

NH3的反应最佳温度区为850~1100℃。温度过高时,由于氨的分解会使氮氧化物还原率降低;温度过低时,氨的逃逸增加,也会使氮氧化物还原率降低。SNCR烟气脱硝技术的脱硝效率一般为25%~50%。

4.3 SNCR脱硝技术在生产中的具体运用

链篦机-回转窑球团生产工艺链篦机预热段与回转窑接口处烟温在900~1000℃,符合SNCR反应温度,由于SNCR脱硝效率较低,单一的SNCR烟气脱硝技术的无法满足控制氮氧化物达标排放的需要。正常生产状态下,SCR脱硝反应器基本可以满足脱硝需要,但同时使用SNCR脱硝技术可以体现出以下几个方面的优势。

(1)SCR脱硝反应器出现异常时的应急处置。

(2)当生产出现异常波动时造成烟气中氮氧化物异常升高时,辅助脱硝。

(3)恢复生产的初期,由于系统温度较低,无法达到SCR脱硝反应器正常工作的温度要求,此时SNCR可以发挥重要的脱硝作用。

4.4催化剂的选择

催化剂是SCR系统中的主要设备,主要有蜂窝式、板式和波纹板式3种形式,结合催化剂对氮氧化物选择性、较低的温度下和较宽的温度范围内的催化活性、物化稳定性、运行费用以及烟气含尘量等综合分析,选择了蜂窝式催化剂。

4.5还原剂的选择

还原剂选择、储存及制备系统是烟气脱硝工艺中的一个重要环节,目前的还原剂来源主要包括液氨、尿素和氨水。通过对设备投资、占用场地、运行成本、安全管理及风险费用等综合分析。确定将氨水可作为脱硝还原剂。

5生产尾气中氮氧化物的控制效果

(1)氮氧化物得到有效控制,实现达标排放。运行以来各项环保指标实现达标排放。2021年上半年生产线尾气中氮氧化物实测浓度为21.92mg/m3,折算后氮氧化物浓度平均值在34.72mg/m3,低于50mg/m3地方排放标准限值,数据统计情

(2)通过多项措施抑制初期氮氧化物的生成量,并优化脱硝工艺操作,在确保脱硝效率的同时有效地控制了还原剂的消耗量。通过对2021年上半年脱硝用氨水使用情况进行统计,平均单耗为0.72kg/t球,较设计单耗0.84kg/t球下降了14.29%,降低了脱硝运行成本。通过优化生产操作降低初期氮氧化物的生成量、选用与生产工艺相匹配的脱硝方法,实现了对生产尾气中的氮氧化物有效控制,并降低了脱硝还原剂的消耗量,为尾气达标排放、生产稳定运行和节能降耗打下了坚实的基础。

参考文献

[1]李刚,徐文亮,麻刚斗.工业锅炉氮氧化物污染控制的氨混合优选方案[J].中国环保产业,2018(2):39-45.

[2]白云.生物质与燃煤炉具排放特性研究及其设计开发[D].北京:北京化工大学,2018.

[3]闫东杰,郭通,玉亚,等.以TiO2为载体的锰铈系低温SCR脱硝催化剂抗硫抗水性能研究进展[J/OL].环境化学:1-13[2022-01-14].http://kns.cnki.net/kcms/detail/11.1844.x.20220111.1652.014.html.

[4]黄锦玉,孙波,孙义高,等.镍系低温SCR脱硝催化剂载体与助剂的研究进展[J].现代化工,2021,41(1):34-37.

[5]黄哲彪,鐘圣俊.低温SCR脱硝催化剂研究进展[J].广东化工,2020,47(14):81-82,94.

[6]代林晴.微波场中碳热还原含铁原料基础及小规模试验研究[D].昆明:昆明理工大学,2019.