协同焚烧干化污泥对垃圾锅炉性能的影响研究

2021-07-07乔旭

乔 旭

(上海康恒环境股份有限公司,上海 201703)

引 言

目前污泥主要处理方式有卫生填埋、土地利用、焚烧等[1]。卫生填埋投资费用低,但可能出现有害物质渗漏,极易造成地下水的污染,并且占用大量土地资源,而土地利用可能产生重金属污染、散发臭气等环境问题[2]。焚烧被认为是最高效、最彻底的污泥处理方式[3]。机械式炉排焚烧炉由于焚烧效果好、技术经济性佳、市场占有率高等特点成为污泥掺烧的最佳选择。

汪洋等[4]探讨了机械式炉排炉掺烧污泥的设计运行及其可行性,为掺烧污泥协同焚烧工艺的技改提供了技术借鉴。石靖宇等[5]阐述了垃圾焚烧发电厂中掺烧干化污泥技术在国内外应用情况及其工艺流程,提出垃圾焚烧发电厂掺烧干化污泥的可行性及优势。余毅等[6]基于往复式机械炉排炉分析了生活垃圾焚烧厂协同焚烧污泥的运行特性,项目运行表明,污泥干化至含水率为35%~40%后垃圾协同焚烧比例较为合适。

本文结合某采用机械往复式炉排的垃圾焚烧发电项目,通过计算分析,考察了掺烧不同比例的干化污泥对焚烧炉出口烟气量和烟温、锅炉蒸发量和锅炉整体效率、炉渣和飞灰、焚烧炉出口污染物浓度的影响,以期为垃圾焚烧厂协同焚烧污泥提供参考。该发电项目为一座2 250 t/d的生活垃圾焚烧发电厂,配置3x750t/d焚烧线,垃圾设计低位热值为7 536 kJ/kg(1 800kcal/kg),锅炉主蒸汽参数为6.4MPa(g)、450℃,卧式布置。

1 污泥掺烧工艺

1.1 工艺技术方案

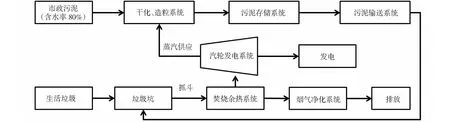

图1为垃圾焚烧厂协同焚烧污泥工艺系统。各城市污水处理厂的污泥(80%含水率)用密闭的污泥输送车运输至厂内的污泥接收仓内,污泥通过汽车卸入湿污泥接收储存仓,再送入干化、造粒系统进行干化、造粒处理。处理后的污泥暂时送到干污泥储仓内存储,再通过污泥输送系统运至垃圾坑,通过抓斗与生活垃圾共同入炉焚烧。从垃圾焚烧厂送来的汽轮机抽汽(1.1MPa、300℃),经一套减温减压装置后,变为饱和蒸汽(0.6MPa、159℃),作为干化的热源。

图1 焚烧厂协同焚烧污泥工艺系统Fig.1 Synergistic sludge incineration process system in incineration plant

本系统利用焚烧生活垃圾产生的能源为污泥干化提供所需的热量,同时将污泥在干化过程中产生的废气送至焚烧厂作为助燃空气使用,可以避免臭气的溢出。这种协同焚烧使得污泥干化过程中的能耗和废气的处理成本大大降低。

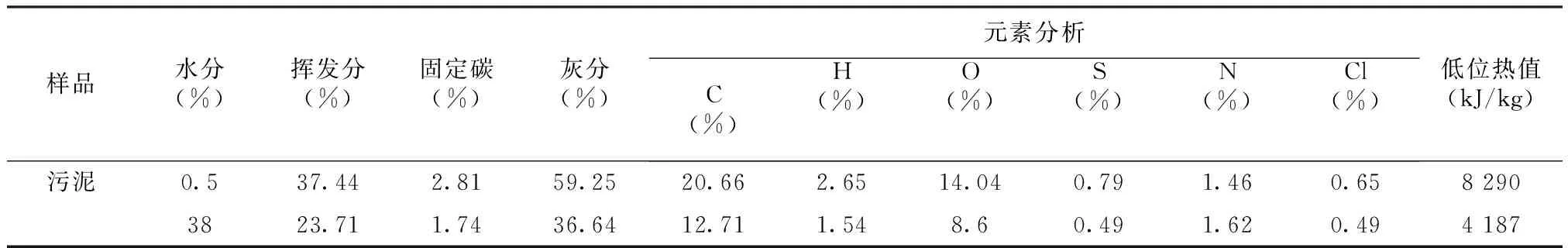

1.2 污泥热值分析

污泥热值是焚烧厂协同焚烧的关键性能参数,不同含水率的污泥热值存在较大差别,表1为本项目污泥工业分析、元素分析及低位热值。从表1可以看出,随着含水率的升高,污泥热值逐渐降低,当含水率为38%时,污泥低位热值达到4 187 kJ/kg。

表1 污泥工业分析、元素分析及低位热值Tab.1 Industrial analysis, element analysis and low calorific value of sludge

1.3 干污泥掺烧比例

对于不同地区的生活垃圾,污泥掺烧比例也不同,高热值生活垃圾可适当增大污泥掺烧比例,具体需要针对各地实际情况进行综合技术分析。本方案重点比较生活垃圾与干化污泥不同掺烧比例时的焚烧炉燃烧特性,共分析了4个设计工况,均保持焚烧处理量为750t/d。有国内相关研究表明低位热值高于4 187kJ/kg的燃料才能维持稳定燃烧,保证焚烧厂的稳定发电[7],鉴于此,设计工况污泥含水率控制在38%。

具体设计工况燃料的热值和元素分析如表2所示。设计工况1为750t/d生活垃圾单独燃烧工况,设计工况2为5%污泥掺烧比的燃烧工况,设计工况3为10%污泥掺烧比的燃烧工况,设计工况4为15%污泥掺烧比的燃烧工况。掺烧污泥的入炉燃料特性根据污泥和生活垃圾掺烧比例进行物理计算得到,由表2可知,随着污泥掺烧比的增加,入炉燃料热值减少,灰分和硫含量增加。

表2 入炉燃料收到基元素分析及热值Tab.2 The basic element analysis and calorific value of the fuel entering the furnace

2 掺烧干化污泥对焚烧系统的影响

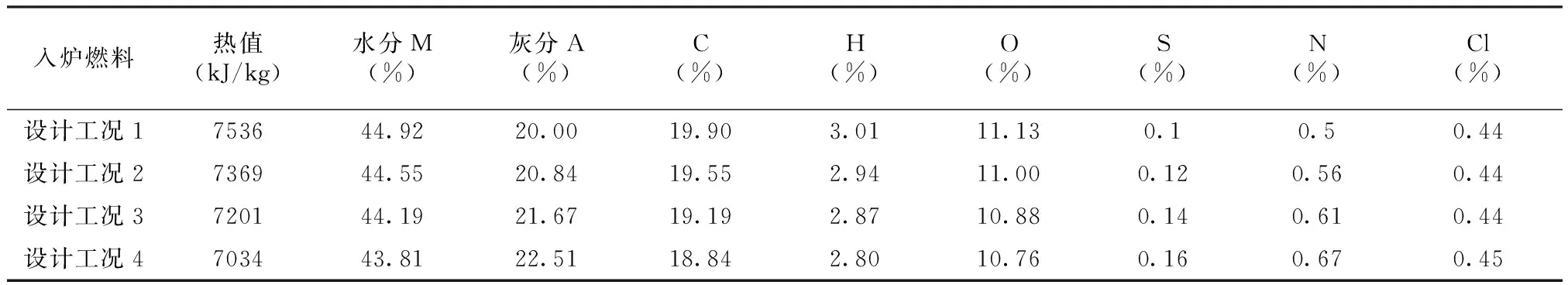

2.1 干化污泥掺烧对焚烧炉出口烟气量及烟温的影响

干化污泥掺烧比例对焚烧炉出口烟气量及烟温的影响如图2所示。可以看出,在保持入炉燃料总量不变、过量空气系数为1.6和省煤器出口烟温为190℃的条件下,随着干化污泥掺烧量的增加,焚烧炉出口烟气量呈线性减小的趋势,焚烧炉出口烟温变化不明显。当掺烧比例分别为5%、10%和15%时,烟气量分别减少1.8%、3.6%和5.4%。与设计工况1相比,当干化污泥掺烧比例达到15%,焚烧炉出口烟温降低1%。污泥的掺烧降低了入炉燃料的整体热值,维持过量空气系数不变,燃烧所需的一次风量和二次风量均减少,使得焚烧产生的烟气量减少,焚烧炉出口烟温略有下降。

图2 干化污泥掺烧对焚烧炉出口烟气量及烟温的影响Fig.2 Effect of mixed combustion of dried sludge on flue gas volume and flue temperature at incinerator outlet

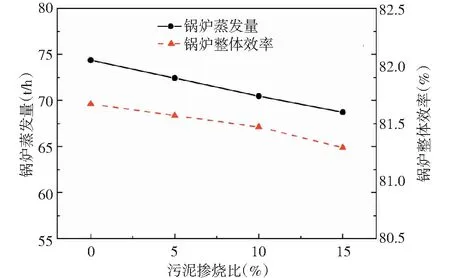

2.2 干化污泥掺烧对锅炉蒸发量和锅炉整体效率的影响

图3示为干化污泥掺烧比例对锅炉蒸发量和整体效率的影响。由图3能够看出,随着干化污泥掺烧量的增加,余热锅炉蒸发量和整体效率变化趋势相同,均为近似线性递减。当掺烧比例分别为5%、10%和15%时,锅炉蒸发量分别减少2.6%、5.2%和7.6%,锅炉整体效率分别下降0.1%、0.2%和0.5%。由于干化污泥热值低于垃圾,在入炉燃料总量不变的条件下,焚烧炉总输入热量减少。在焚烧炉热量输出端,尽管排烟损失降低,但焚烧产生的飞灰和炉渣量增加,带走的热量更多,导致锅炉有效吸收热减少,使得锅炉蒸发量减少,锅炉效率下降,一定程度上影响焚烧炉及余热锅炉整体的经济性。

图3 干化污泥掺烧对锅炉蒸发量和锅炉整体效率的影响Fig.3 The effect of mixed burning of dry sludge on boiler evaporation and overall boiler efficiency

2.3 干化污泥掺烧对炉渣和飞灰的影响

虽然焚烧法处理生活垃圾减量化效果显著,但仍有20%~30%的质量留在了焚烧灰渣中。焚烧灰渣主要包括炉渣和飞灰,不同干化污泥掺烧量对焚烧炉灰渣的影响,如图4所示。生活垃圾混烧污泥后产生的炉渣和飞灰含量表现为上升的趋势,这是由于污泥中的灰分含量高于生活垃圾,掺烧污泥后产生的灰渣更多。与纯垃圾焚烧相比,当混烧15%污泥后炉渣与飞灰的产生量分别增加了12.6%和12.5%,按照焚烧炉年正常工作时间8 000h计算,每台炉每年多排出5 800t炉渣和1 100t飞灰。在实际运行中,掺烧污泥也会加剧过热器、蒸发器、省煤器等换热管束的积灰程度,降低受热面的传热效率,容易导致各级受热面进出口烟气温度比设计温度高。另外,沾污积灰加快受热面的腐蚀,缩短受热面寿命,严重时会影响锅炉的正常运行,甚至发生爆管。因此在设计阶段需重点考虑优化余热锅炉结构,提高烟气流速,加大受热面横纵节距,增加吹灰点数等,运行阶段提高吹灰频次等。

图4 干化污泥掺烧对炉渣和飞灰的影响Fig.4 Effect of mixed burning of dried sludge on slag and fly ash

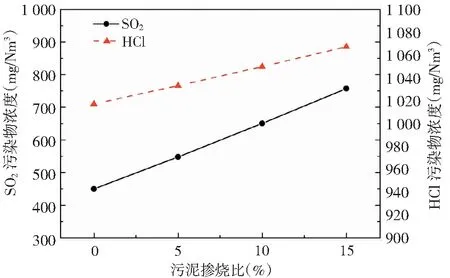

2.4 干化污泥掺烧对焚烧炉出口污染物浓度的影响

生活垃圾焚烧产生的氯化氢(HCl)、硫氧化物(以SO2为计)等烟气污染物浓度,可通过入炉物料元素分析进行计算。对比上述四种设计工况下的SO2和HCl浓度发现,随着干化污泥掺烧比例增大,SO2和HCl排放浓度随掺烧比例变化趋势如图5所示。从图5中可以看出,SO2与HCl的排放浓度随掺烧比例的增大而增大,尤其是SO2增加最为明显。与垃圾单独燃烧工况相比,当掺烧比例分别为5%、10%、15%时,SO2污染物浓度分别增加21.9%、44.7%、68.4%,HCl污染物浓度分别增加1.6%、3.2%和4.9%。由于污泥中的S、Cl元素含量均高于垃圾,使得干化污泥掺烧比例越大,焚烧炉出口酸性气体排放浓度越高,特别是SO2污染物增幅明显,对末端烟气处理工艺要求更高,需适当增加脱硫药剂的消耗量。

图5 干化污泥掺烧对焚烧炉出口污染物浓度的影响Fig.5 The effect of mixed drying of sludge on the concentration of pollutants at the outlet of the incinerator

3 经济性分析

单独建设污泥焚烧厂,污泥焚烧厂产生的热量仅能满足干化需要热量的70%[5],需外购蒸汽作为干化辅助热源,还需消耗大量的辅助燃料。垃圾焚烧厂产生的蒸汽可为干化污泥提供足够的热量,无需助燃即可保证垃圾焚烧炉稳定运行要求,因此掺烧污泥的运行成本会大大降低。掺烧污泥运行成本主要包括污泥干化成本、直接掺烧成本、烟气处理增加成本、飞灰处理增加成本和减少上网电量成本。

3.1 污泥干化成本:污泥从含水率80%经干化至38%,处理成本约160元/t污泥(含水率80%)。

3.2 直接掺烧成本:单位时间掺烧一定量的污泥意味着相应垃圾处理量的减少,按照本项目当地生活垃圾补贴政策,垃圾处置费用约为110元/t,掺烧含水率38%的污泥折合处理成本约为35元/t污泥(含水率80%)。

3.3 烟气、飞灰处理成本:污泥中S、Cl以及灰分含量较生活垃圾高,掺烧污泥后烟气处理过程中的消石灰等脱酸药剂耗量和飞灰产量增加,折合处理成本仅为0.04元/t污泥(含水率80%),对此烟气、飞灰处理增加成本忽略不计。

3.4 上网电量成本:随着污泥掺烧量的增加,入炉物料热值降低,平均吨物料上网电量逐渐减少。垃圾单独焚烧与掺烧污泥比例分别为5%、10%、15%时,平均吨物料上网电量分别为465.7 kWh/t、454.8 kWh/t、443.9 kWh/t和432.6kWh/t。以此测算,按掺烧比例15%,本项目单台规模750t/d的焚烧炉上网电量减少约2.5万度,按上网电价0.65元/度计算,上网售电收入减少16 250元,折合污泥处理成本约为46元/t污泥(含水率80%)。

经分析,掺烧污泥成本为241元/t污泥(含水率80%)。本项目污泥处置补贴费为320元/t污泥(含水率80%),每吨湿污泥协同焚烧会增收79元/t污泥。

4 结 论

4.1 掺烧干化污泥对焚烧炉燃烧特性有一定影响。当干化污泥(含水率为38%)掺烧比例从0增加至15%,焚烧炉出口烟气量减少5.4%,锅炉蒸发量减少7.6%,锅炉整体效率下降0.5%;炉渣与飞灰的产生量分别增加了12.6%、12.5%;SO2与HCl分别增加了68.4%、4.9%。

4.2 采用热干化+协同焚烧的方式对污泥进行处置,可最大程度地实现污泥的“减量化”、“无害化”和“资源化”。污泥掺烧比例应根据项目的垃圾特性和污泥特性进行分析和控制,以确保掺烧污泥过程中炉膛温度、灰渣和污染物排污浓度满足环保要求,保证焚烧炉长期稳定运行。

4.3 对垃圾焚烧厂掺烧污泥的经济性进行分析,与单独建设污泥焚烧厂相比,垃圾焚烧厂掺烧污泥运行成本会大大降低,经测算污泥协同焚烧成本为241元/t(含水率80%)。