稀混合气火花辅助压燃中着火温度影响及其控制参数研究

2021-07-03赖海鹏高定伟于书海

孙 剑,耿 路,赖海鹏,高定伟,于书海

(长城汽车股份有限公司,保定071000,中国)

均质充量压缩着火(homogeneous charge compression ignition,HCCI)是一种低温高效燃烧方式,具有很高的提升汽油机热效率和排放性能的潜力[1], 但是,HCCI燃烧过程难以控制。由于着火时刻是通过化学反应动力学控制的,对缸内热状态十分敏感。在小负荷下,需要较多废气提供热氛围,同时需要保证新鲜工质量即负荷,否则容易发生燃烧振荡甚至失火,无法实现稳定燃烧;在中、高负荷下,由于稀释工质减少,燃烧过程会非常粗暴,甚至出现严重爆震现象。为避免中、高负荷完全压燃状态时工作粗暴不可控,部分地利用HCCI 燃烧方式,进行部分可控自燃,成为一种可行的热效率提升方式。

提供发动机缸内热氛围的方式多种多样,有可变压缩比、进气加热、废气重压或重吸、双燃料等,其中内部废气重压缩策略对发动机改动较小,最容易在四冲程汽油机上实现[2]。重压缩策略主要通过形成负气门重叠角 (negative valve overlap,NVO) 或者采用较低的排气门升程的方式,在缸内预留部分废气,这部分废气从排气门关闭到进气门开启经历重压缩过程,对进气冲程进入缸内的新鲜混合气进行加热,使得混合气在压缩上止点附近达到较高的温度。同时,由于残余废气本身能够有效稀释混合气,进而控制自燃燃烧的放热速度,因此,可以起到控制压升率、降低爆震倾向的作用。国内外学者对于如何在NVO状态下实现压燃燃烧,如何实现辅助压燃过程,以及如何控制燃烧过程等方面进行了大量研究。

王志、马青俊等[3-4]在一台双缸缸内直喷汽油机 (gasoline direct injection,GDI) 上, 采用负阀重叠 (NVO) 的配气相位和两阶段燃油喷射技术来控制缸内混合气的形成和燃烧,研究了NVO阶段燃油改质的作用,实现了高效低污染的汽油HCCI燃烧模式。该课题组在缸内直喷汽油机上实现了HCCI燃烧,研究了火花点火对HCCI燃烧特性的影响[5]。在HCCI临界状态时,火花点火有助于提高燃烧稳定性,抑制失火和爆燃,降低循环波动;当火花点火时缸内温度远超过临界着火温度时,火花点火对HCCI燃烧影响不大。火花点火在SI/ HCCI 燃烧模式切换工况时, 能提高瞬态过渡平顺性。进气温度、进气压力、空燃比、压缩比、转速和废气再循环 (exhaust gas recirulation,EGR) 等因素对燃烧特性的影响, 同时预测了缸内反应物、生成物、自由基浓度随曲轴转角变化的历程[6]。计算结果对燃用高辛烷值燃料HCCI 发动机燃烧过程的优化提供了依据。在各种稀燃空气当量比下,明显脱离纯压缩线的燃烧始点曲柄转角 (CA) 均为354°,此时对应的缸内温度均为1 150 K。计算结果表明,高辛烷值汽油在预混稀燃条件下,燃烧始点主要与缸内温度有关,浓度次之。实际上,混合气温度受发动机上循环燃烧状况、残余废气系数、压缩比、冷却水温度、进气充量状态和燃油蒸发等因素的综合影响,很难做到精确并快速控制。陈权等[7]针对废气重压策略下实现HCCI 燃烧的应用背景,提出了基于传感器信号的汽油机废气率计算模型,采用可变气门机构控制换气和燃烧过程。谢辉等[8]搭建了进排气门升程相位全可变发动机仿真平台,在此平台上分别研究了全可变气门的升程及相位的正向和反向动态调节特性对HCCI过渡运行的影响,并得出仿真结果,给出了过渡运行中相对于气门调节的时间滞后特性,为进一步的HCCI动态过程控制提供了基础数据,其中失火循环对应的缸内温度约为975 K。祝宇轩等[9]采用排气门2次开启策略引入内部EGR后,缸内温度得到显著提高。上止点后(after top dead center, ATDC)CA为-20°时的喷油时刻附近,无内部EGR 的工况缸内所有区域温度均不足900 K,而在上止点附近,其缸内最高温度也仅仅在950 K左右;50%内部EGR的工况下,喷油时刻附近的缸内平均温度约为1 100 K,上止点附近未发生燃烧区域温度约为1 350 K,与前者在相同曲轴转角下相比,分别高约200 K和400 K。张连方等[10]为了实现对着火时刻的调控,在负气门重叠角 (NVO) 策略下,通过进气门早开,形成不同程度的进气前回流来调控着火时刻。三维仿真结果表明,前回流的存在还使缸内高温区和高废气区的重合度减小,形成了利于着火的高温及相对低废气区,促进自燃点的出现,使着火时刻提前。汪洋等[11]进行了包括进气温度、进气压力、混合气浓度、EGR率等影响因素的火花点燃过程最小点火能量的计算研究,证明了在火花助HCCI燃烧模式中,存在产生火花点燃过程的最小条件;提高点火能量可以降低对进气加热温度的要求;通过高能点火,可以进一步扩大火花助燃HCCI 模式的工况范围。对于内部废气再循环NVO策略,需要精准地控制气门参数[12-15]。

上述研究中从配气相位、喷油时刻、辅助点火、快速计算废气率等各个驱动条件进行了压燃着火和控制的影响因素研究, 在文献 [6,8-9] 中明确提到温度与压燃着火条件。尽管着火时刻是非混合气温度的单值函数, 但它还取决于缸内混合气化学组分、浓度分布状况等因素。相较于温度而言,混合气的组分和浓度分布是有可能精确而快速控制的因素。但作为压燃着火发生后产生的必要条件,研究压燃产生前的温度状态,进而分解到控制参数,建立执行器(气门正时、点火时刻、EGR率等)与燃烧信息 (CA50、指示平均有效压力等) 之间的关系,对于实现辅助压燃着火时刻的准确控制,也很有意义。

因此,本文针对关键控制参数对压燃程度和压燃时刻的影响,采用试验验证、数值模拟的方法对不同影响因素条件下的燃烧过程、着火时刻进行了解析;将压燃率的影响因素分解到操作参数和结构参数,在某一具体过量空气系数下,通过压燃率与关键控制参数解析关系,对着火时刻进行预判和调控;最后给出水温、过量空气系数、负荷等操作参数和结构参数对压燃率、压燃范围和油耗的影响。

1 仿真模型的建立及实验验证

1.1 模型建立及参数设置

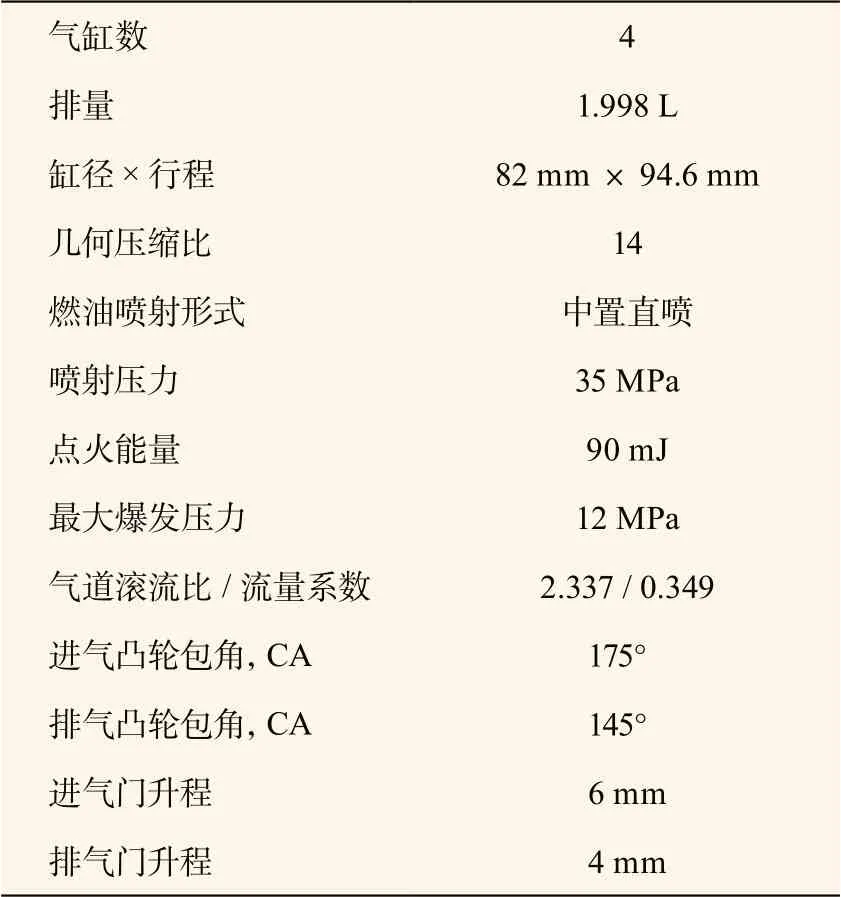

仿真模型基于一台经过改造的四缸实验机,原机主要技术参数和气缸内的几何模型尺寸见表1。

表1 发动机基本参数

根据发动机的基本参数建立的模拟增压中冷发动机仿真模型主要包括:低功耗机械增压器、中冷器、气缸和进排气系统等部分。燃烧模型采用准维双区燃烧模型,并在模型中设置点火正时、点火位置、活塞几何形状等参数。传热模型采用Woschni传热模型,混合气的形成方式为化学计量稀燃。利用GT-Power软件搭建了工作过程计算模型,如图1所示。

图1 计算模型

为了排除其他因素的干扰,只分析进、排气门NVO状态下,不同开闭时刻形成的进气道回流、有效压缩比、EGR率、点火时刻等对火花点火辅助压燃 (spark ignition homogeneous charge compressionignition, SP-HCCI)燃烧的影响作用。在算例设置时,固定了边界条件和初始条件,只调整进、排气门气门相位参数,调整点火角达到压燃状态和油耗最优值。排气门关闭时刻为上止点后曲柄转角(CA) -66°~ -6°,进气门开启时刻为上止点后CA 12°~ 72°,步长为 10°;进气门升程为6 mm,排气门升程为4 mm;进气门包角 175°,排气门包角 145°;进排气开启关闭时刻和包角均以气门升程1 mm计;计算中,进排气温度、压力、歧管压力、冷却液温度等设置和实验时保持一致;共49个算例。计算一个完整循环过程,从压缩过程上SP-HCCI止点后 -180°开始,点火上止点后在0°~ 540°范围。

1.2 实验验证

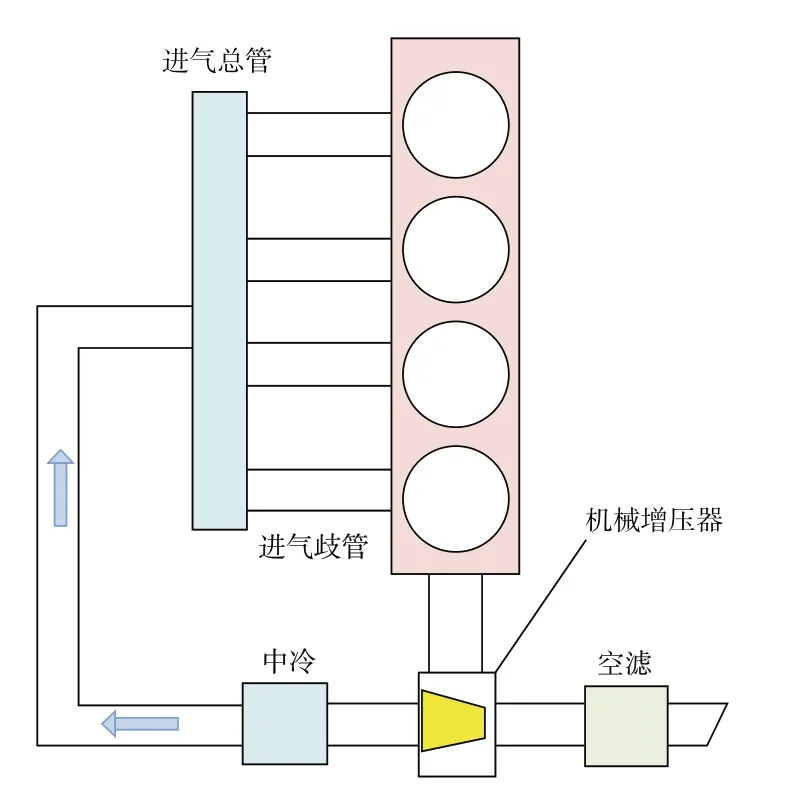

为了验证该GT模型中SIWeibe模型在仿真计算中的准确性,在一台装配有可变气门正时机构的四缸机上进行实验。在有效平均制动压力(brake mean effective pressure, BMEP)为0.2 MPa (即200 kPa),曲柄连杆转速 (n) 为2 000 r/min,过量空气系数为1.2的工况下,验证了不同气门策略形成的进气回流比例、EGR温度分布、点火提前角对热氛围的贡献,最终作用于调控HCCI 着火时刻和相位,实现最佳压燃型态和油耗。实验所使用的发动机参数与前述仿真模型中的完全一致。在进、排气气门策略所形成的正交参数组合中,选取进气可变气门正时(INVVT)、排气可变气门正时(EXVVT)对应的具有代表性的各两条特征线进行对比说明。

在图2中,对比了着火时刻随进气门开启时刻以及随排气门关闭时刻的变化这两种情况的实验值和仿真值。从图中可以看到,随着进气门开启时刻的提前,着火时刻的实验值和仿真值都出现了首先推迟,到达一个拐点后,又开始提前的现象。

图2 着火时刻随曲轴转角的变化

在图2中可以看到,着火时刻的实验值和仿真值是有一定差异的,这是因为在参数设置中,为了排除其他因素的影响,只研究气门开闭时刻改变对缸内各关键节点热氛围的影响,选择了保持进气门开启前各缸缸内状态完全一致,即计算时4个缸均采用实验获得的经处理后的相同的缸压。在实验中,虽然各个算例与实验之间进、排气相位和边界条件等操作参数是完全一致的,但是对于不同工况,不可避免地存在进排气干涉、燃烧变动等情况,仍然会导致循环波动的存在。此外,仿真计算中一些边界条件和初始条件(比如壁面温度、初始流动状态)当前只能根据经验和文献参考值进行选取。虽然,实验和仿真计算得到的着火时刻在数值上存在一定的差异,然而在趋势上是完全一致的,因此,可以用于反映配气相位对着火时刻存在的调控作用,并且使用仿真计算来分析其中的原因是可行的。

在图2中还可以看到,排气可变气门正时(EXVVT)上止点后为-56°时,对应的实验值和计算值偏差最大,这是因为排气此时处于较早的关闭时刻,与更晚的排气关闭时刻相比,缸内在废气重压缩的过程中保持较高的压力,而对应不同的进气门开启时刻,均属于换气过程剧烈的工况,换气过程本身对循环波动产生较大影响。同时,较早的排气门关闭时刻使得二喷油量更容易在压缩高温下产生燃料改质,形成活性物质,加快燃烧过程,产生较大燃烧变动。虽然实验值和计算值在此时偏差最大,约为 2°,但仍然保持了较为一致的发展趋势。图2中其他进、排气的设定VVT算例有相对较小的偏差和较好的一致性。算例中49个工况点均方差为1.19°。本文中出现的负荷均指有效平均制动压力 (BMEP),无标注均指空气过量系数λ= 1.2。

2 压燃率定义及压燃温度关键影响因素

2.1 压燃率定义及温度条件过程判断

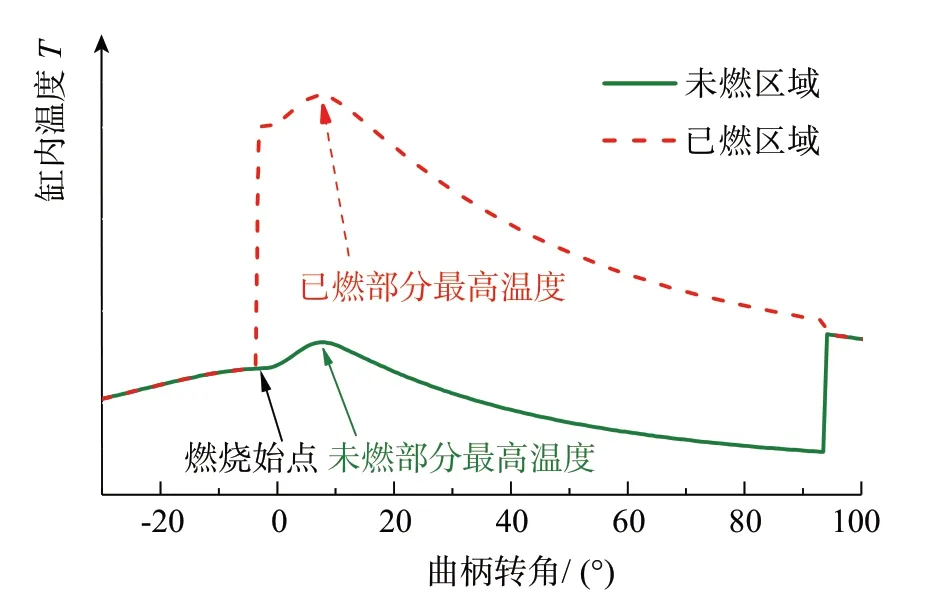

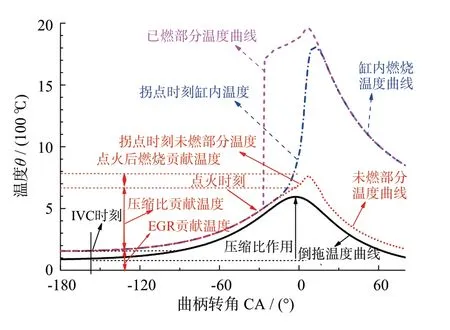

本小节压燃着火条件试验数据来源为凸轮轴IN175EX145组合下n= 2 000 r/min, BMEP = 200 k Pa工况点数据。点火提前角作为关键操作参数,根据当前缸内温度、EGR分布等寻找产生压燃兼顾油耗的最佳相位。如图3所示,点火发生后,在滞燃期内,出现符合着火条件的区域(图3中燃烧始点)。这部分燃料着火后会加热未燃区域,未燃区域若达到临界着火条件,则后续进入压燃模式,点燃过程的辅助作用完成。在当前工况范围内,存在始终不能压燃的工况点,究其原因是因为过程中的未燃部分的温度始终没有达到临界压燃温度。后续使用到的缸内工作过程的温度均由计算得到。

图3 缸内温度随曲轴转角的变化

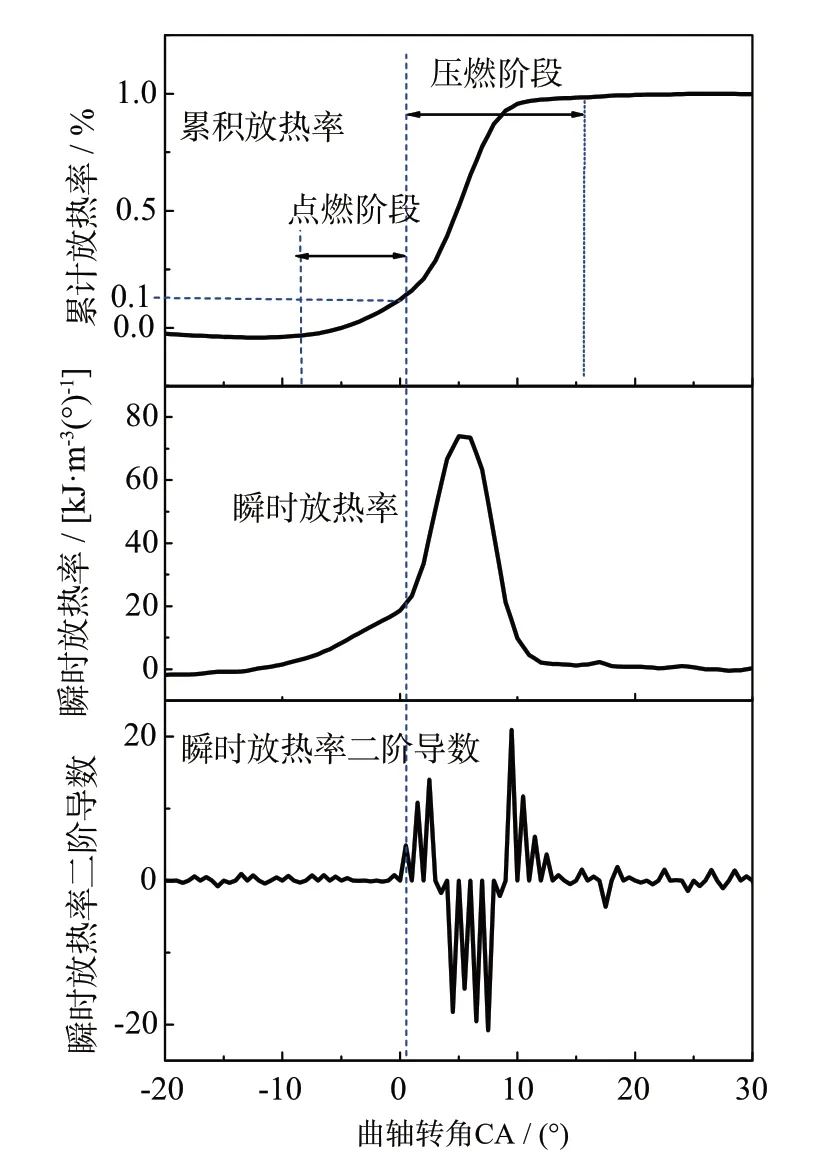

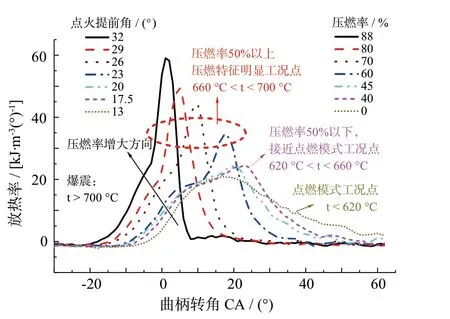

火花辅助汽油压燃为有压燃特征的混合燃烧模式,其存在点燃和压燃两种燃烧特征。将一个工作循环中,压燃燃烧放热占总燃烧放热的百分比定义为压燃率 (η),则点燃燃烧模式η= 0%,纯压燃燃烧模式η= 100%。以η= 88%为例,如图4所示,对瞬时放热率曲线二阶求导,二阶导中出现的第1个极大值点对应点燃 (spark ignition,SI) 燃烧模式和压燃 (compress ignition, CI) 燃烧模式临界点,该临界点定义为瞬时放热率的拐点,即瞬时放热率曲线急剧上升的点。以该点作为SI和CI燃烧的分界点,因此可以计算得到混合燃烧压燃率。

图4 压燃率定义示意图

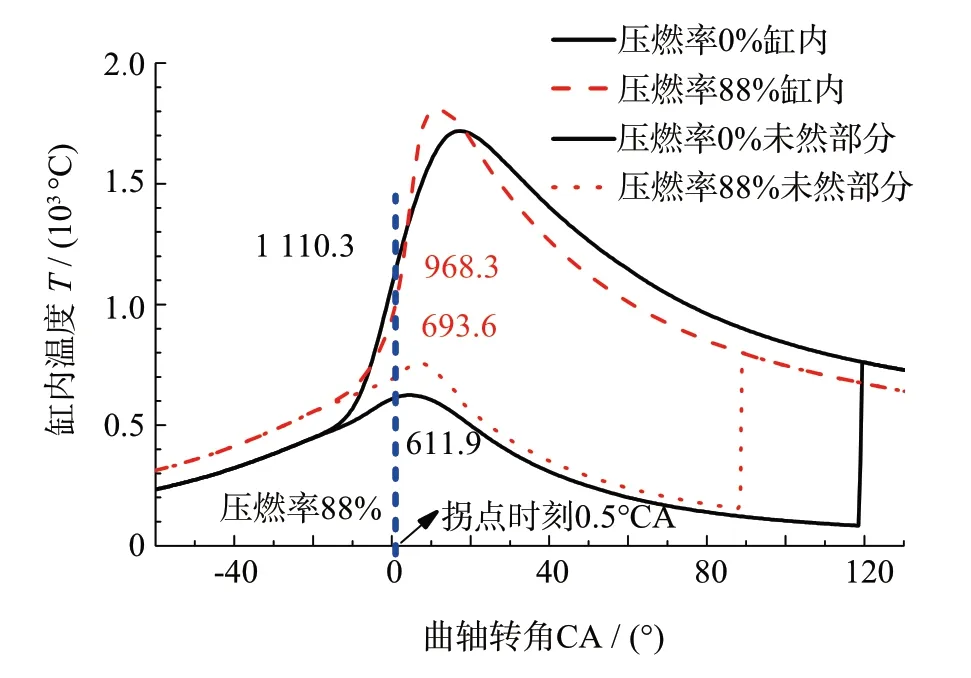

使用实验获取的缸压和放热率曲线,由GT-ISE可获取每一个实验点对应的上述整个循环的燃烧温度过程。如图5 所示,放热率曲线上存在放热率急剧升高的拐点,可认为此时燃烧状态发生了明显的变化。为明确压燃着火温度,此时同点燃模式进行对比,见图5,拐点时刻点燃模式缸内温度1 110.3 ℃高于压燃模式968.3 ℃。

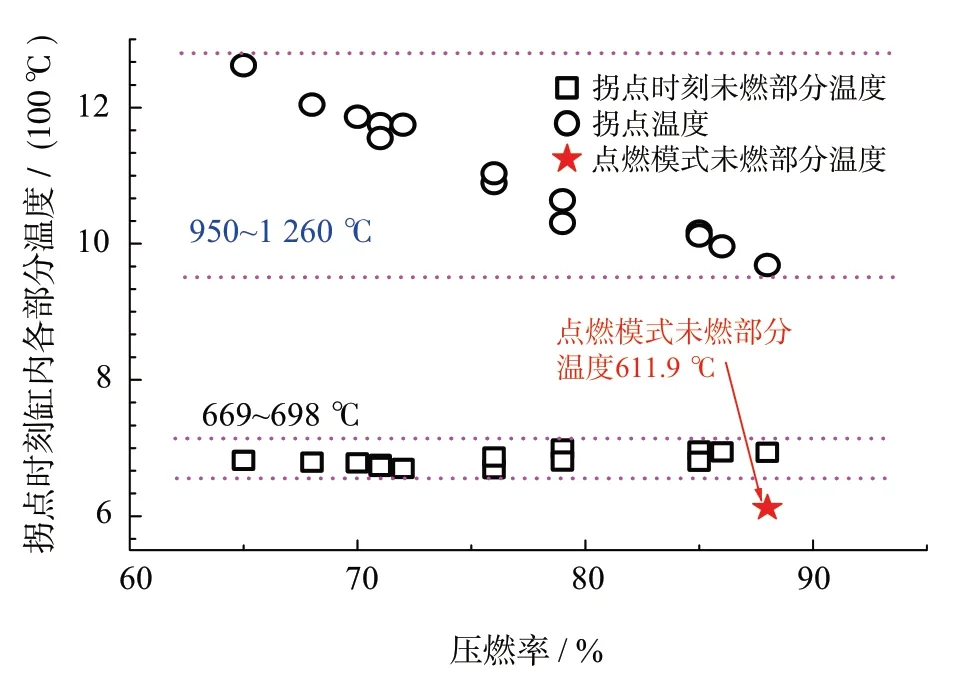

对放热率拐点缸内温度进行统计,如图6 所示。拐点时刻缸内温度分布于950 ~ 1 250℃。将缸内温度分为已燃和未燃两部分:已燃部分为火花塞点火后随火焰传播已经燃烧的部分,对应火花辅助压燃中点燃部分;未燃部分为还未燃烧部分,对应火花辅助压燃中即将被压燃部分。对未燃部分拐点时刻温度进行统计,温度分布于669 ~ 698 ℃,此时点燃模式未燃部分温度为611.9 ℃,如图6所示。拐点时刻未燃部分温度满足压燃温度一致性且大于点燃模式温度,因此拐点时刻未燃部分温度在表征压燃的着火温度时,具有明显收敛的统计规律,压燃着火温度为(685±15) ℃,即(958.13 ±15) K。

对比发现,用未燃温度区分点燃和压燃模式,比用缸内整体温度更能准确地反映此时不同燃烧模式的状态。

如图7所示,压燃率50%以上工况点,压燃特征明显,压燃率50%以下工况点接近点燃模式。拐点时刻点火提前角CA从0°推迟到15 ℃,压燃率从 88%降低到 45%,压燃率随拐点时刻提前而增大。可以采用压燃率以及压燃着火时刻来定量评价压燃的燃烧状态。

图5 缸内温度随曲轴转角的变化

图6 不同压燃率拐点时刻未燃部分温度

图7 不同压燃率下的燃烧放热曲线及其对应燃烧模式

2.2 压燃温度关键影响因素

由2.1小节可知,对于压燃过程起决定性作用的控制参数为有效压缩比、内部EGR率、点火提前角(点火后燃烧)。有效压缩比的作用为气门关闭后压缩过程导致缸内混合气温度升高,内部EGR率的作用为提高压缩初期缸内混合气温度,点火提前角作用为点火后释放热量,提升缸内压力和温度,提升缸内未燃部分混合气温度。

需要说明的是,这里采用的分析方法的出发点是为了将压燃温度的影响归结到缸内循环工作过程中的关键参数上,进而将这些影响参数量化,形成预判压燃起始点的解析形式或数值形式,并进一步转化为控制参数和操作参数,从而便于控制应用。

因此,这种分析方法存在3个必须说明的假设: 第1,压缩比的贡献度。这里使用倒拖情况下IVC时刻和压缩上止点的温度差作为温升贡献,实际上,燃烧过程与倒拖过程的明显区别在于,工质发生的化学反应造成的比热比等关键热力学参数的瞬态差异,从而影响温度。第2,内部EGR的贡献度。为方便解析关系构建,将EGR的温度贡献简化假设为IVC时刻的缸内温度,事实上,这样的假设没有将该时刻的进气作用分离出来,同样耦合了新鲜空气在IVC时刻对温度的影响。第3,点火后至压燃产生时的温度贡献度。该部分的温度贡献并不是正向的通过点火,反应将热量贡献积分到满足着火时刻为止,而是预先计算出着火温度后减去前两部分的差值作为该项贡献作用,从而简化应用。

这样,分别计算有效压缩比、内部EGR率、点火提前角(点火后燃烧)单循环温度曲线,如图8所示,在n= 2 000 r/min,BMEP = 200 k Pa,η= 88%的工况下,有效压缩比对于温度贡献为倒拖温度曲线上止点温度与倒拖温度曲线进气门关闭 ( inlet valve closed, IVC) 时刻温度的差值;内部EGR贡献温度为燃烧温度曲线上IVC时刻缸内混合气温度;点火后燃烧对于温度贡献为燃烧时未燃部分温度曲线拐点时刻温度去除有效压缩比作用温度与内部EGR作用温度差值。

从上边的分析不难看出,一旦回归出某个空燃比下的控制参数的数值关系,从应用角度出发,只用计算有效压缩比的温度贡献,即可进行点火角预判。因为EGR的温度贡献是读取的,着火时刻温度范围是预置的,系统只有3个关键参数,因此大大提高了标定效率。(见第3小节,压燃率解析关系)

图8 不同曲柄转角(CA)下各参数对压燃温度贡献

从图8中可以看到:有效压缩比对于压燃着火温度贡献为498.7 ℃,占压燃着火温度比例为72%,温度贡献最大;内部EGR对于压燃着火温度贡献为157.3 ℃,占压燃着火温度比例为23%;点火后燃烧对压燃着火温度贡献为37.5 ℃,占压燃着火温度比例为5%,温度贡献最小。综合这3种因素,分别提供不同的热量,最终使缸内温度达到693.8 ℃。达到该工况下的着火温度,触发未燃部分产生压燃着火。

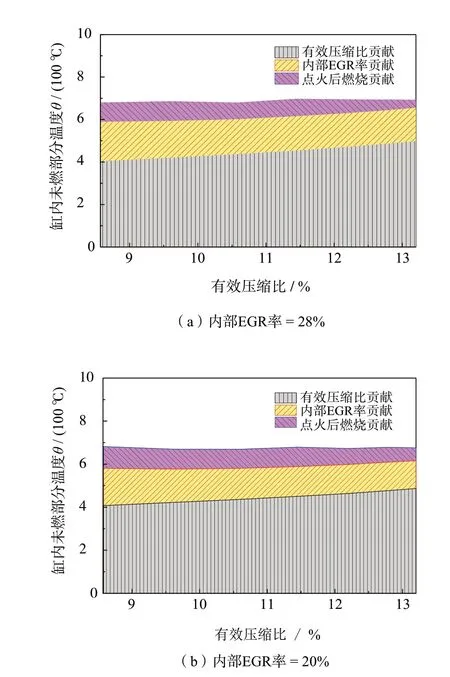

在EGR率为28%、20%时,不同有效压缩比下各参数对于压燃温度贡献如图9所示,其分析方法与图8相同,在每一个压缩比下,都有对应的压缩比贡献、对应的IVC温度和计算获得的压燃温度,从而可以获取这3项贡献的一组数值,将这3项数值累加(单压缩比类似柱状图),各个压缩比下的贡献可以分项连线形成图9所示,形成压缩比连续变化下,这3个因素作用(贡献)的二维图形。该图形固定横坐标,纵向差值表示该压缩比下3个因素的独立贡献和总贡献。该图形沿横坐标,每一个颜色区域都表明了单一因素(有效压缩比、EGR或点火后燃烧贡献)随不同压缩比的变化方式。从这2组数据中可以看出:压燃着火温度介于669 ~ 698 ℃(从紫色区域的上沿看出,这个数据是计算值);有效压缩比增加1,缸内温度增加17.3 ℃(从灰色区域的上沿看出,沿横轴压缩比增加,区域上沿表示的温度对应增加,这个也是计算值);内部EGR率增加1%,缸内温度提升在1.5 ~ 3.5 ℃(从a,b两个黄色区域的上沿的差值平均到EGR率变化中得到,这个数据源于IVC时刻的值)。

图9 不同压缩比下各关键因素对缸内温度的作用

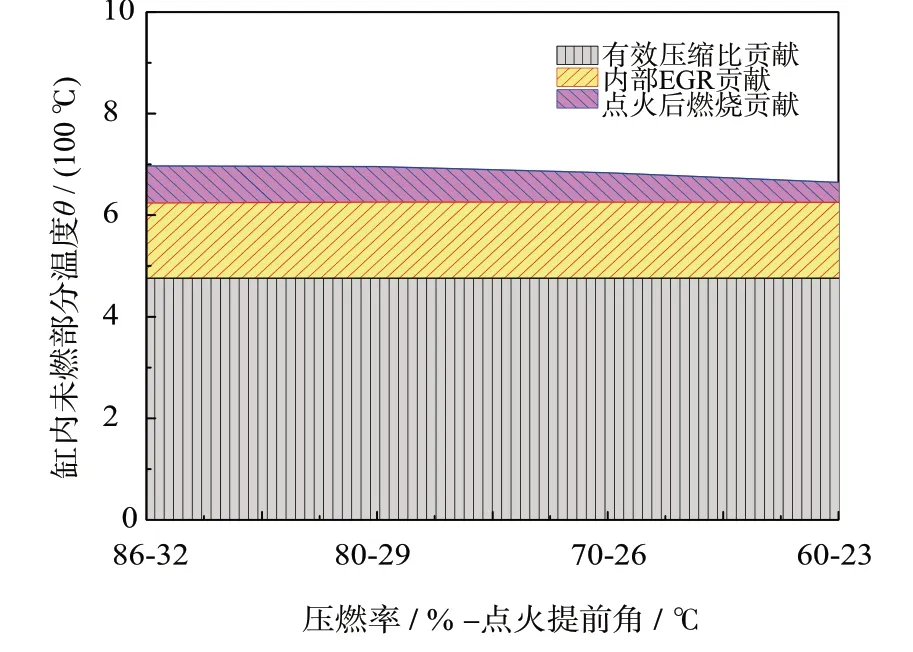

图10为不同点火提前角和压燃率下各因素对缸内温度作用。图6表明,不同压燃率下压燃着火温度为(685±15) ℃,结合图7与图10,点火提前角与压燃率对应关系表明:点火角从 32°推迟到 23°,拐点时刻从 0°推迟到 7.5°,压燃率从88%降低到60%; 点火角通过提供最终阶段温度控制压燃着火时刻及压燃率大小。

3 压燃率解析关系

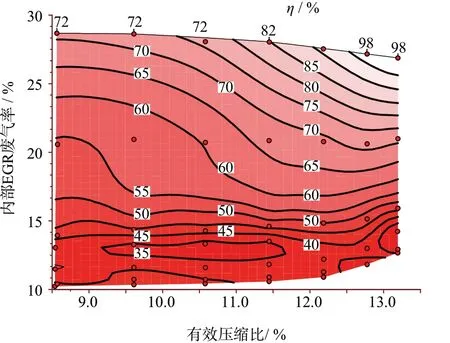

在n= 2 000 r/min, BMEP = 200 kPa工况下,随压燃率和有效压缩比的变化,内部EGR的分布图 (即Map图) 如图11所示。可以将Map中压燃率分为两部分,下部区域为压燃率小于50%区域,此时点燃模式占主导地位;上部区域为压燃率大于50%区域,此时压燃占主导地位; 压燃率50%以下的部分双峰放热的现象存在二峰放热率低,相位靠后的现象。50%以上压燃率对应的相位和放热曲线才是更希望获得的工况。

乳腺积乳囊肿发生在妊娠、哺乳期的妇女,由于乳腺管狭窄、堵塞,或哺乳时乳汁未吸净,造成乳汁流出不畅,淤积而形成肿块,常伴有疼痛,合并感染出现红、肿、热、痛。

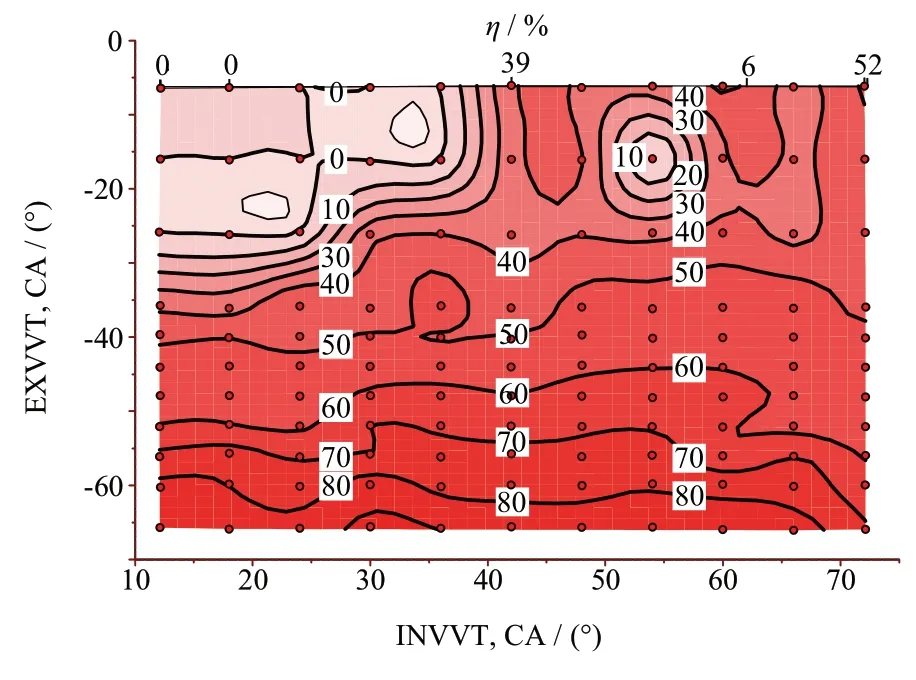

尽管温度作为辅助压燃的控制条件,已经明确其对应范围,然而在实际实验或控制策略中,更希望得到压燃温度所对应的实际操作参数值,以实现SP-HCCI的控制。针对某一具体机型,进气VVT决定的有效压缩比、排气VVT决定的EGR率、点燃部分放热量决定的点火提前角是控制过程中最重要的3个调整参数。它们和压燃率的关系可以用图12表示。

图中30%和50%压燃率等值线分别加粗标出。可以看出压燃率随排气VVT的提前而增加,50%压燃率对应排气门在上止点前接近CA为40°时关闭。随进气相位推后,压燃能力增加,相同等值线对排气相位要求降低,可继续后推至排气上止点前接近CA为30°关闭,即NVO大的右下角范围内,相同条件下获得更大的压燃率,在NVO小的左上角区域内是压燃率最低的区域。图12与图11相比,图12更容易理解压

图10 不同点火提前角和压燃率下各因素对缸内温度作用

图11 n = 2 000 r/min, BMEP = 200 k Pa压燃率(η)随内部EGR和有效压缩比变化的分布图

燃率和操作参数的关系,而图11更适合作为通用解析关系。

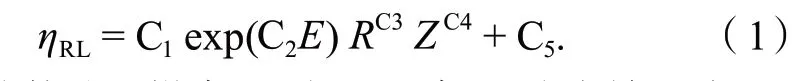

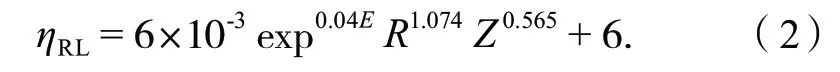

本研究在NVO范围内选取57% ~ 92%压燃率对应的工况点,采用遗传算法(genetic algorithm, GA),对这些工况点进行回归拟合,构造压燃率和有效压缩比、EGR率和点火提前角之间的解析关系如下:

图12 进、排气相位对压燃率( η )分布的影响

其中:ηRL为构造压燃率,E为EGR率,R为有效压缩比,Z为点火提前角,Cn为常系数,n= 1、2、3、4、5。

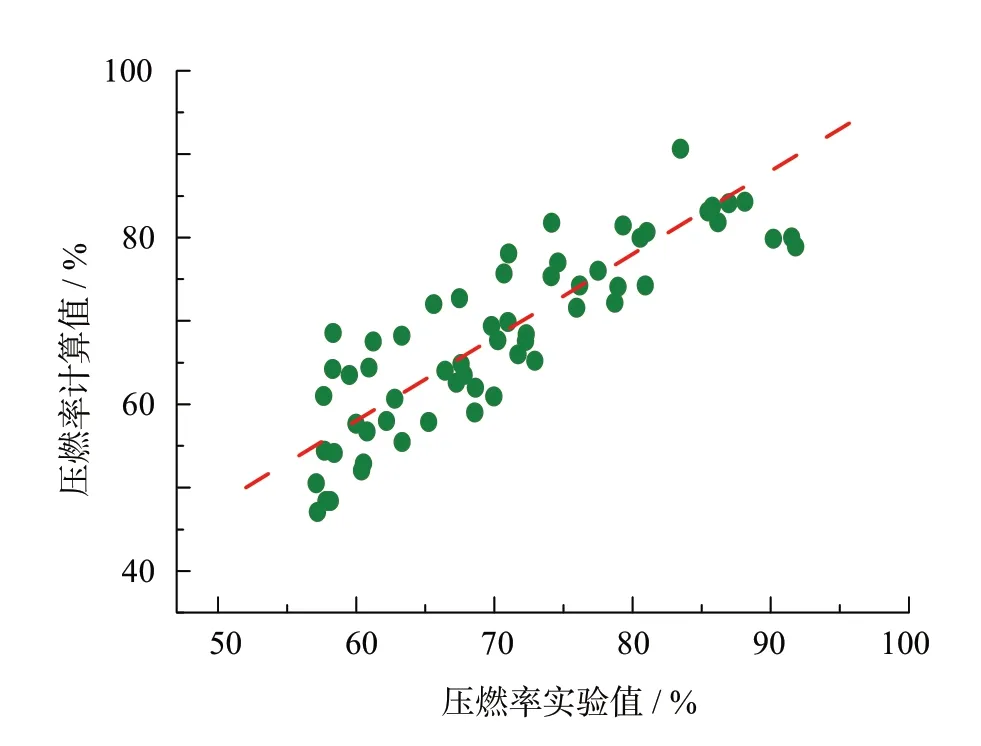

现象学爆震预测模型的标定方法主要有最小二乘回归法和优化算法等,遗传算法是目前应用较多的全局优化方法之一。使用MatlabGA优化算法工具箱,输入变量为式(1)的5个系数,种群数为50,交叉因子和变异因子分别设置为0.9和0.2,适应度大小0.001,遗传34代。经过优化,最终得到的式 (1) 中各个常系数分别为 C1= 0.006,C2= 0.04,C3= 1.074,C4= 0.565,C5= 6。

图13为拟合后,式(1)的预测性能评估验证。试验点均匀地落在了斜率为1的虚线周围。所有工况的均方根误差(mean square error,RMSE) = 6.004, 即在57% ~ 92%的范围内,平均为6个百分点数值的误差。误差存在的原因在于操作参数本身对温度的贡献存在耦合因素。同时,受限于拟合变量增加对独立数据量需求的增加,反映在数据点上呈几何倍数增加,因此,实验设计并不能将权重较小的影响因素都包含进去,因而预测公式中仅包含影响压燃率的关键因素。即便如此,作为燃烧型态控制的循环预判依据,还是有一定作用。

在文献[6]和文献[8-9]中对临界压燃着火条件有不同的判定,本研究中结合计算获得的未燃部分最高温度历程,根据试验得到的压燃率,考虑容错范围,可以推断在本研究试验条件下,压燃启燃临界参考温度在 658(±15) ℃。

图13 压燃比预测公式性能评估

4 压燃率的其他影响因素

本小节研究了操作参数和结构参数对压燃率和压燃范围的影响,除明确说明,均为最大转矩对应的最小点火提前角(maximum brake torque timing,MBT)。使用的凸轮轴组合有IN175-EX145(6-4 mm),IN145-EX145(4-4 mm),IN145-EX94(4-2 mm)。

4.1 操作参数对压燃率影响

本部分对压燃率影响的试验数据来源于凸轮轴IN175EX145组合下,n= 2 000 r/min, BMEP = 200 k Pa工况的试验。

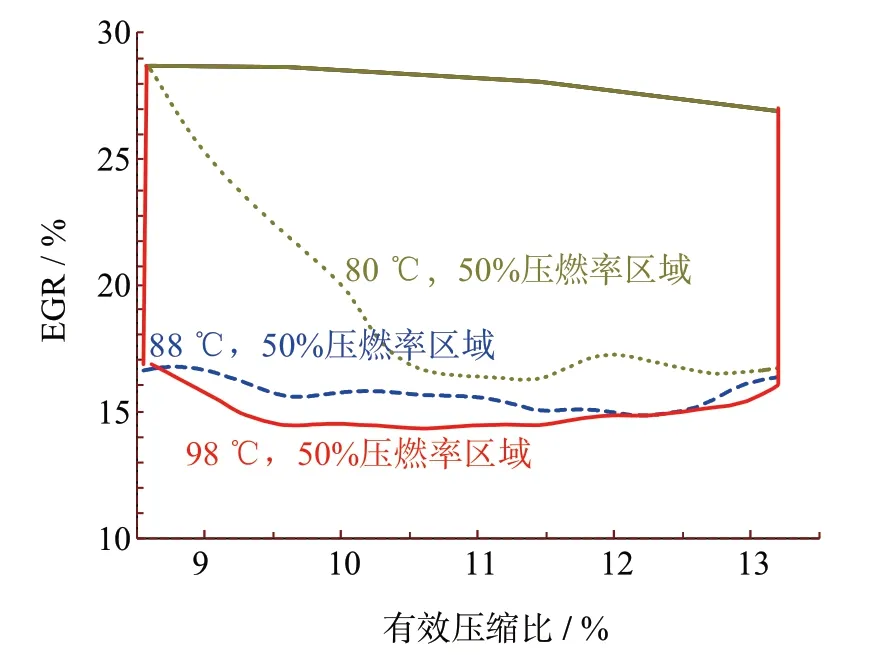

4.1.1水温影响

较高的水温可以提供较高的壁面温度,传热作用的存在使进气结束时,相比低水温情况有较高的起始温度;压缩过程中,高水温又可以减小传热损失,使压缩终了时有较高的温度;这将有利于压燃的产生,相同的调整参数下,有较大的压燃率,相同的压燃率下,有较大的压燃区域。图14表明,水温对压燃率为正向作用,水温越高压燃率的范围越大,对EGR率和有效压缩比的依赖越小。80℃以下时,有效压缩比和EGR率的补充作用相当重要,二者必具其一以保证足够的缸内热氛围产生压燃燃烧模式。88 ℃以上时,有效压缩比和EGR率的补充作用相对减弱,在较低的有效压缩比和较低的EGR率下都能产生有效的压燃过程。

4.1.2过量空气系数影响

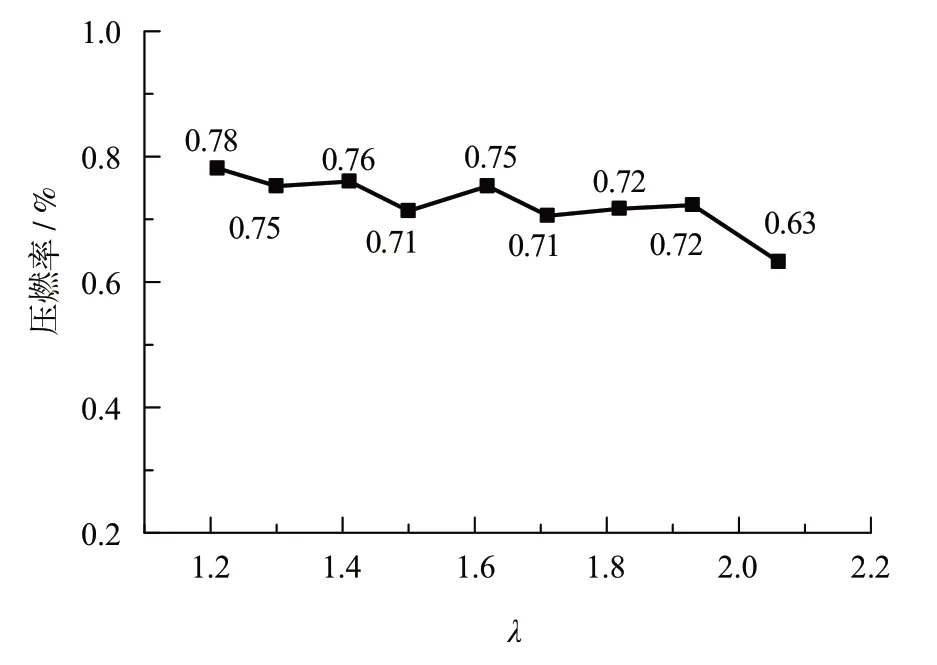

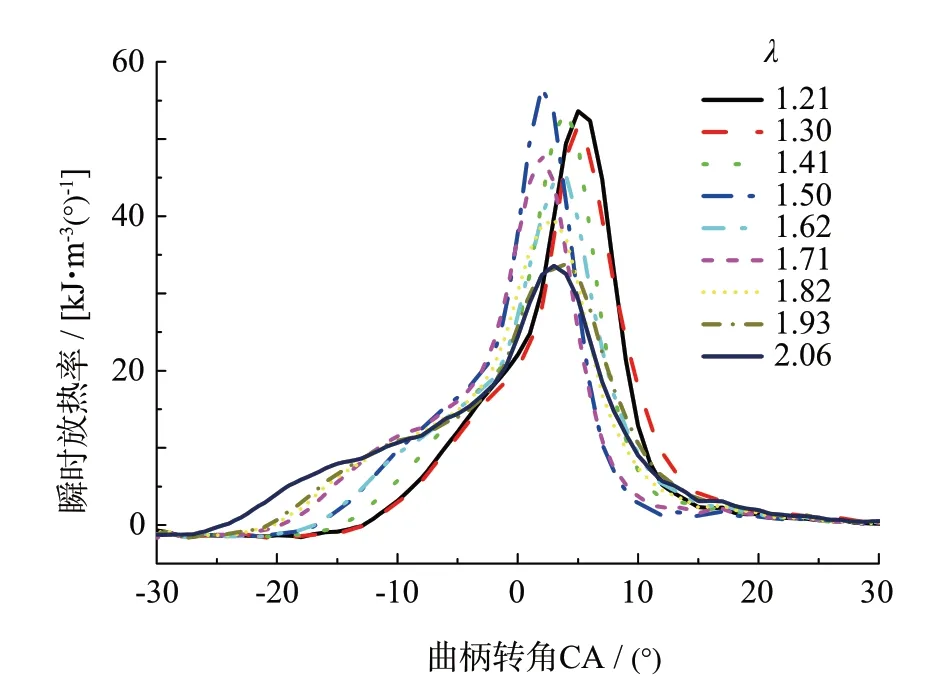

图15表明, 过量空气系数 (λ) 对压燃率为负向作用,λ越高压燃率的范围越小,对EGR率和有效压缩比的依赖越大。λ的影响实际上是稀燃低温燃烧的影响。混合气越稀薄,所需的初始能量就越大,对缸内初始状态热氛围的需求就越高。如图15,随着过量空气系数的增大,压燃率等值线范围相应均匀减小,表现出对高压缩比和高EGR率的依赖。同时,如图16,压燃率所能拓展的上限也逐渐降低,由0.78逐渐下降到0.63。如图17,燃烧的压燃特性也逐渐减弱。

图14 不同水温下50%压燃率区域对应的有效压缩比和EGR率范围

图15 不同λ下50%压燃率区域对应的有效压缩比和EGR率范围

4.1.3负荷影响

以下数据为IN145EX145凸轮轴组合,过量空气系数λ拓展数据,n= 2 000 r/min,负荷BMEP = 150、200、300、400 kPa。

从图18中可以看出,负荷升高,缸内热氛围提高,爆震严重,高负荷压燃特征减弱,如图中400 kPa曲线对应较小的过量空气系数时,燃烧为典型SI燃烧模式。随λ增加后,新鲜空气对爆震起到抑制作用。

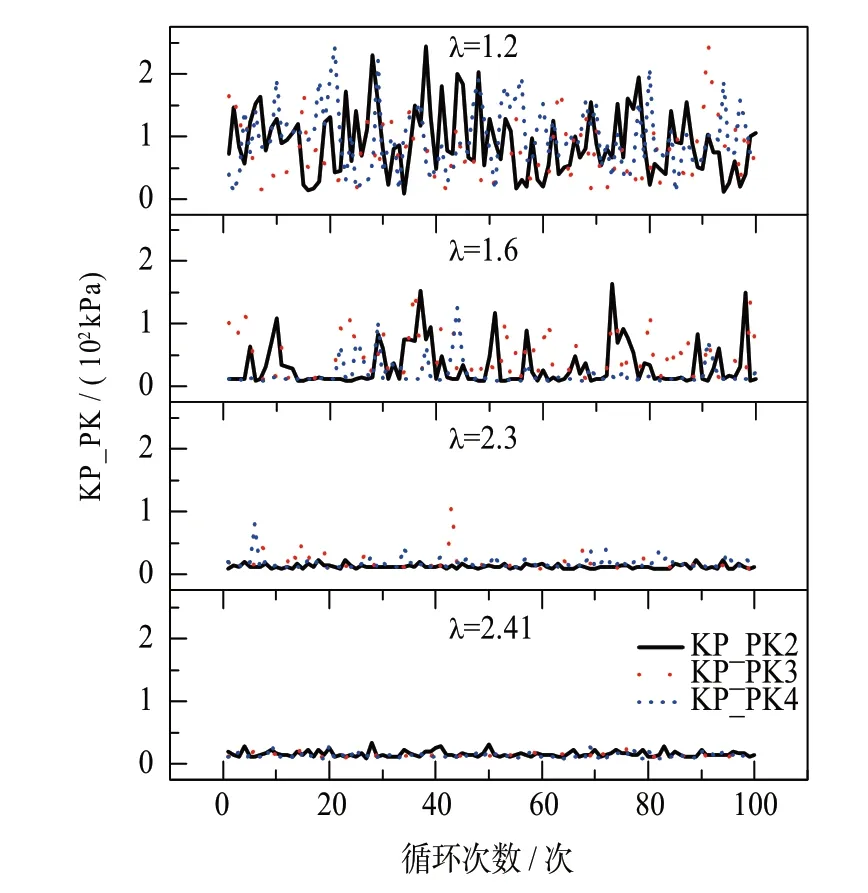

图19所示为λ拓展试验数据,图中3条曲线(KP_PK2、KP_PK3、KP_PK4)为2、3、4缸传感器采集的循环爆震最大值(knock pressure peak, KP_PK)信号。通过对100个循环分析,表明随λ增大,爆震峰值降低,且同时保持了较高压燃率,压燃特征明显。因此,可以通过稀燃方式对于压燃上限进行拓展。

图16 n = 2 000 r/min, BMEP = 200 kPa工况下λ拓展压燃率

图17 n = 2 000 r/min, BMEP = 200 k Pa 工况下λ拓展放热率

图18 n = 2 000 r/min,不同负荷下的λ拓展压燃率

图19 n = 2 000 r/min, BMEP = 400 k Pa,不同λ下的循环爆震最大值(KP_PK)

4.2 结构参数对压燃率影响

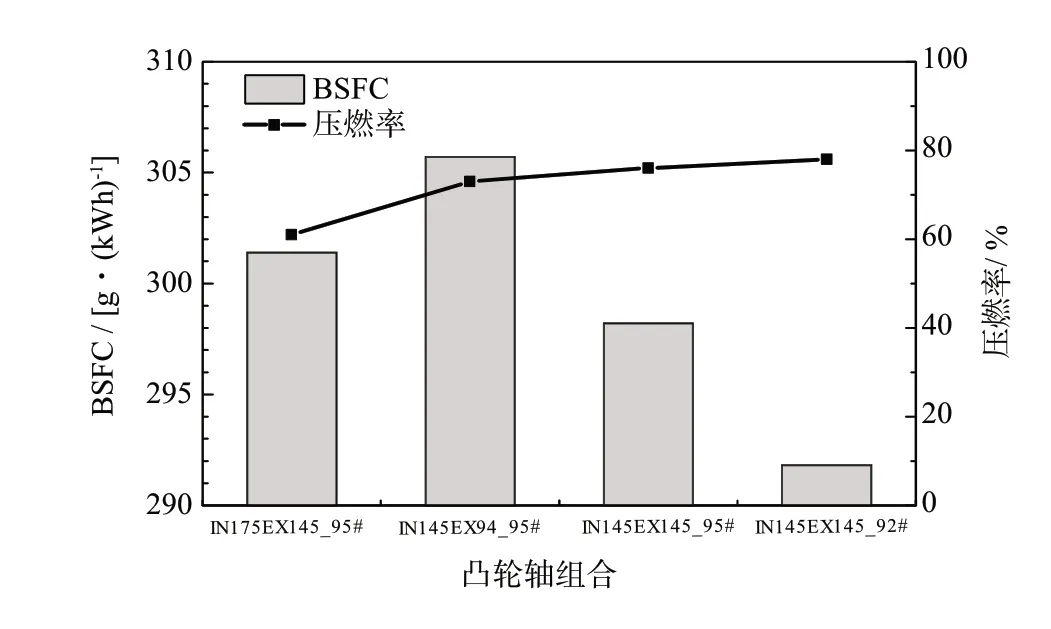

为了探寻n= 2 000 r/min,BMEP = 200 kPa工况下最佳油耗点,试验采用凸轮轴IN175-EX145,IN145EX145,IN145EX94组合进行了对比试验,过量空气系数均在1.8及以上。

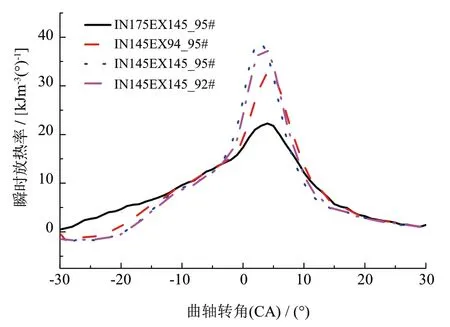

图20表明,油耗的降低基本上与压燃率的提升相关,但在IN145EX94有较高压燃率但油耗却不是最低,这是因为,该组组合提供3组中最高的EGR率。相同相位下最易达到压燃条件,但过早的压燃会产生压缩负功,同时使压升率急剧升高。为保证燃烧室零部件安全,采用推迟点火调控最终热氛围,结果使燃烧相位推迟,如图21,损失等容度换取燃烧过程在安全范围,综合结果使油耗升高。凸轮轴的结构因素最终结合压燃影响因素,共同产生对油耗的最终影响。该组最佳的制动(有效)燃油消耗率(brake effective specif ic fuel consumption,BSFC)为IN145EX145凸轮轴下对应的291.8g / (kWh),其为综合效果最低油耗。

图20 n = 2 000r/min, BMEP = 200 k Pa最佳油耗点油耗对比

图21 n = 2 000 r/min, BMEP = 200 kPa最佳油耗点瞬时放热率对比

5 结 论

本文采用小升程凸轮轴,在负气门重叠角,过量空气系数(λ)为1.2时,针对稀混合气火花辅助压燃对着火温度影响及其控制参数进行了研究, 给出水温、过量空气系数、负荷等操作参数和结构参数对压燃率、压燃范围和油耗的影响。

确定了压燃模式的放热率拐点判断方法,即对瞬时放热率曲线二阶求导,二阶导中出现的第1个极大值点对应点燃 (SI) 燃烧模式和压燃 (CI) 燃烧模式临界点,以此计算得到混合燃烧压燃率。

分析了单循环过程有效压缩比、EGR率、点火提前角对压燃率的贡献。在压燃率88%的工况下,以上3个参数对于压燃着火温度的贡献分别为72%,23%,5%。

采用双区计算模型,给出着火条件为(958.13±15) K。

将57%压燃率以上工况点用遗传算法(GA)回归拟合出压燃率和关键参数(压缩比、EGR率和点火提前角)之间的解析关系,η= 6×10-3exp0.04ER1.074Z0.565+ 6作为压燃控制预判参考。均方根误差 RMSE = 6.004。

水温对压燃率为正向作用,88 ℃以上时,在较低的有效压缩比和较低的EGR率下都能产生有效的压燃过程,80 ℃以下时,压燃范围显著缩小。

过量空气系数对压燃率为负向作用,随着λ的增大,压燃率等值线范围相应均匀减小,同时,压燃率所能拓展的上限也逐渐降低,由0.78逐渐下降到0.63。

负荷升高,爆震严重,高负荷压燃特征减弱,BMEP = 400 kPa曲线对应在较小的过量空气系数时,已为典型SI燃烧模式。随λ增加后,新鲜空气抑制爆震,同时保持了较高压燃率。因此,可以通过稀燃方式拓展压燃上限。

在小包角凸轮轴下,最易达到压燃条件,但过早的压燃会产生压缩负功,综合结果使油耗升高。最优结构时, 最低油耗为291.8 g/(kWh)。