去除管道3PE 防腐层的轴向扇形喷嘴数值模拟

2021-07-03管金发肖栋瞿德刚陈雁舒丹华卫星沈蕾芳

管金发,肖栋,瞿德刚,陈雁,舒丹,华卫星,沈蕾芳

(1.陆军勤务学院 油料系,重庆 401331;2.联勤保障部队供应局,武汉 430015;3.重庆工商大学融智学院,重庆 400067;4.西南技术工程研究所,重庆 400039)

3PE 防腐油气管道因地质灾害、第三方破坏而受损,同时由于长期运行在地下环境或其他原因,导致管道防腐层老化,产生腐蚀穿孔或裂纹。在出现紧急事故和场站施工时,经常需要在焊接部位去除防腐层,以便露出管体进行焊接作业[1]。目前,国内对于管线抢修中去除3PE 防腐层的方法主要有,火烧法、打磨法、红外线加热法和使用热熔PE 去除机去除法等[2-4]。其中,火烧法安全系数极低,稍有不慎就会导致起火爆炸事故,无法应用于油气管道3PE 防腐层的带压去除;打磨法工作效率低,难以满足油气管道抢修的要求;红外线加热法受作业环境因素影响大,冬季无法使用;热熔PE 去除机去除法在热熔加热清除3PE 防腐层的聚乙烯塑料层后,仍需用手工或机械方法清除环氧粉末层,严重影响了去除效率。本文综合利用扇形喷嘴能形成扇形水射流(具有一定清洗宽度)和前混合磨料水射流(工作压力低、作用效果好)的特点[5-9],提出了扇形磨料水射流去除管道3PE 防腐层的方法。扇形喷嘴作为扇形磨料水射流本身的发生元件,是影响扇形磨料水射流去除管道3PE 防腐层作用效果的关键因素。喷嘴的几何形状、结构参数对扇形磨料水射流特性、作用效果影响巨大[10-12]。目前,喷嘴最佳参数的确定方法主要是理论分析、实验研究和数值模拟。然而,因实际流体黏性的影响和射流的复杂性,理论分析求解控制方程困难;实验研究往往需要做大量的实验才能确定,既费时又费力;数值模拟利用成熟的数值模拟软件,借助计算机强大的计算能力对控制方程进行求解,集中于模型选择和参数设定的研究,节省了时间和精力,是一种重要的射流研究手段[13-15]。本文基于FLUENT 软件,采用数值模拟方法研究了扇形喷嘴各结构参数对扇形磨料水射流特性的影响规律,以期为扇形喷嘴的优选提供依据。

1 物理模型

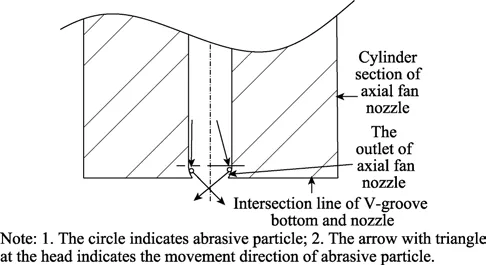

扇形喷嘴根据其结构特征,分为轴向扇形喷嘴和导向板式扇形喷嘴两类。导向板式扇形喷嘴结构复杂,加工工艺要求高,尤其是导向面的表面粗糙度难以控制,所以工业上应用很少[16]。为了加工方便,选用轴向扇形喷嘴作为产生扇形磨料水射流的喷嘴结构,其结构如图1 所示。轴向扇形喷嘴的内表面为半椭球面或半球面,喷嘴头部有一V 型槽,V 型槽的两个斜面关于喷嘴轴线对称,且与半椭球面相贯,形成狭长的喷口。其中,d为喷嘴圆柱段截面直径,α2为椭圆半长轴长度,b为V 型槽的相对偏移量,α为V型槽半角。喷嘴入口的螺纹尺寸及长度由与扇形喷嘴连接的接头尺寸决定,扇形喷嘴收缩段的入口直径为7.5 mm,收缩段和圆柱段长度均为10 mm,扇形喷嘴椭球或半球盲端底部距喷嘴出口截面距离为2 mm。

图1 轴向扇形喷嘴结构Fig.1 Structure of axial fan nozzle: a) overall structure; b) partial enlarged drawing of nozzle outlet section

2 颗粒轨道模型

采用FLUENT 时,考虑相间耦合的离散相模型(DPM),对连续相流体(水)在欧拉坐标下求解N-S方程,对离散相(磨料颗粒,80 目石榴石,直径为0.18 mm,密度为3900 kg/m3)在拉格朗日坐标下求解颗粒轨道方程,得到磨料颗粒的速度、运动轨迹及分布规律,从而得到各因数对扇形磨料水射流流场特性的影响规律。

因课题组所在实验室采用新型前混合磨料水射流系统,当磨料罐加砂阀的开度一定时,磨料浓度不因水流量的变化而变化[17-18]。经测定,当磨料罐加砂阀全开时,磨料体积分数为5.15%。因后续采用轴向扇形喷嘴进行扇形磨料水射流实验时,拟用此前的混合磨料水射流系统,故在数值模拟计算时,磨料体积分数均取此值。由于在扇形磨料水射流中,磨料体积分数较低(颗粒相的体积分数小于10%~12%,离散相非常稀疏),故不考虑颗粒-颗粒之间的相互作用以及颗粒体积分数对连续相的影响[19]。数值计算过程中,先计算稳态扇形喷嘴内外纯水射流流场,然后再以稳态追踪的方式加入离散相模型,通过积分拉格朗日坐标系下的颗粒作用力平衡方程,求解离散相磨料颗粒的轨道。颗粒作用力平衡方程(X方向)为[20-21]:

式中:FD(u-up)为颗粒的单位质量力;u、up分别为连续相、颗粒相速度;ρ、ρp分别为连续相、颗粒相密度;dp、Rep分别为颗粒直径、雷诺数;μ、CD分别为流体动力黏度、曳力系数;gX为X方向重力加速度;XF为X方向的其他作用力,包括视质量力、热泳力、布朗力、Saffman 升力等。由于磨料颗粒尺寸较小,水相与磨料颗粒相的密度相差较大,因此其他作用力均不考虑。

3 数值模拟

3.1 网格划分

考虑到扇形磨料水射流去除油气管道3PE 防腐层时,其射程较短,作用范围较窄,在扇形喷嘴出口截面上外接一个直径为200 mm、长度为200 mm 的圆柱体作为外流场计算域。同时,由于喷嘴入口结构对流场特性影响较小,故计算模型舍去扇形喷嘴入口结构部分,只取扇形喷嘴收缩段往后的内流道[22]。另外,为了简化计算及方便网格划分,参考文献[23],将V 型槽部分以同尺寸的三棱柱替代。利用SolidWorks软件对轴向扇形喷嘴内部流道以及圆柱体外流场进行建模,将其导入ICEM 软件中,进行网格划分。外流场(圆柱体)几何形状规则,宜划分为结构网格;扇形喷嘴内流道流场几何形状较复杂,宜划分为非结构网格;而扇形喷嘴出口截面结构组成相对复杂,但网格划分中要求结构网格与非结构网格的交界面必须为同一平面,因此为便于不同结构网格的衔接,在圆柱体外流场靠近扇形喷嘴出口截面部分设置一个1/11 圆柱体长度的过渡部分,此部分采用非结构网格;圆柱体其余部分采用结构网格。划分非结构网格时,由于喷嘴结构尺寸较小且水与磨料之间存在强烈的相互作用,在喷嘴内流道区域对网格进行适当加密处理。网格划分如图2 所示。

3.2 计算策略

图2 网格划分Fig.2 Mesh division: a) overall mesh division of internal and external flow field of fan nozzle; b) partial enlarged drawing of mesh division of fan nozzle and its connection with external flow field; c) partial enlarged drawing of mesh division of fan nozzle outlet and its connection with external flow field

控制方程用有限体积法进行离散,数值计算采用基于压力的求解器,压力速度耦合方式采用SIMPLEC算法。采用Realizablek-ε湍流模型,湍流定义方式为强度与水力直径法。计算域入口采用速度入口边界条件,根据拟作为扇形磨料水射流动力装置的高压柱塞泵的特性,以10 L/min 作为扇形磨料水射流的供水流量。喷嘴入口直径为7.5 mm,根据磨料体积分数 5.15%,计算得到喷嘴入口处磨料质量流量为0.035 kg/s,水流速度为3.98 m/s。与喷嘴固壁接触的界面均为无滑移壁面边界条件,贴近壁面采用标准壁面函数处理。与大气接触的计算域边界均采用压力出口边界条件,压力大小为标准大气压101 325 Pa。离散相模型采用DPM 颗粒轨道模型,离散相(磨料颗粒)由喷嘴入口面射入,同时磨料与水相在进入喷嘴之前已得到充分混合,磨料颗粒与水相的入口速度相同。磨料颗粒在入口、出口的行为方式为逃逸,在壁面上的行为方式为反射。

3.3 模拟结果与分析

3.3.1 磨料颗粒的基本运动规律

扇形喷嘴内外流场计算模型以喷嘴入射面圆心为原点,与射流流动方向一致的水平方向为X轴正方向,垂直向上为Y轴正方向。中轴截面是指扇形喷嘴内外流场中穿过喷嘴轴线并与V 型槽垂直的平面。在α2/r=1、α=15°、b=0.6 mm、d=2.13 mm 条件下,扇形喷嘴内外流场磨料颗粒X方向速度云图的整体及喷嘴出口附近、计算模型尾部附近局部放大俯视图(从Y轴正方向往XOZ平面看)与正视图(从Z轴正方向往XOY平面看),见图3、图4。由于应用扇形磨料水射流去除3PE 防腐层主要跟X方向磨料颗粒速度有关,故主要研究磨料颗粒X方向速度,后面简称磨料颗粒速度。

从图中可以看出,沿着射流流动方向,在扇形喷嘴收缩段,邻近圆柱段区域的磨料颗粒速度增加明显;在圆柱段上,虽然磨料颗粒受到水流的裹挟,速度有增加的趋势,但变化较小;进入扇形喷嘴椭圆段后,由于喷嘴流通面积减小,且V 型槽致使流道形状改变,磨料颗粒速度总体增加,但其中的速度分布呈现复杂规律,在射流的两侧边缘存在高速区,这主要是扇形喷嘴椭球与V 型槽相贯形成复杂的扇形喷嘴出口结构所致。进入扇形喷嘴外流场后,磨料颗粒速度呈减小趋势。

在α2/r=1、α=15°、b=0.6 mm、d=2.13 mm 参数下,三个不同视角的扇形喷嘴内外流场磨料颗粒速度三维视图(图5)。从图5 以及图3c 和图4 中可以看出,磨料颗粒速度云图在X轴某一位置之后,沿Z轴和Y轴存在分叉现象,分叉点在X轴轴线附近,速度云图在分叉点往后部分区域出现空白。

研究表明,其他结构参数的扇形喷嘴在计算区域内沿Z轴方向都存在分叉点,而沿Y轴方向则不一定存在。这可能是由于V 型槽(与Z轴方向平行)底部伸入半椭球内部较深,射流中磨料颗粒在与V 型槽两端附近的半椭球曲面碰撞后反弹,被射流中间部分裹挟,然后沿V 型槽两边射出,如图6 所示。在Y轴方向上,相对于V 型槽底部,半椭球曲面前伸较多,射流在此处的流动特性受V 型槽的相对偏移量b、V 型槽半角α等因素的综合影响,分叉点位置可能在计算域范围之外,故观察不到。

图3 磨料颗粒速度云图俯视图Fig.3 Top view of abrasive particle velocity nephogram: a) overall drawing; b) partial enlarged drawing near nozzle outlet;c) partial enlarged drawing near the tail of calculation model

图4 磨料颗粒速度云图正视图Fig.4 Front view of abrasive particle velocity nephogram

图5 扇形喷嘴内外流场磨料颗粒速度三维视图Fig.5 Three dimensional view of abrasive particle velocity of internal and external flow field of fan nozzle: a) from Z-axis to XOY plane; b) face YOZ plane from X-axis direction; c) from X-axis to YOZ plane

图6 扇形喷嘴出口段磨料颗粒运动示意图Fig.6 Schematic diagram of abrasive particle movement at fan nozzle outlet section

速度云图出现空白,说明此处没有颗粒出现,去除3PE 防腐层时,只能通过水流的冲击来实现,这对扇形磨料水射流去除3PE 防腐层是不利的,因此必须将靶物(即3PE 防腐层)控制在分叉点前。确定分叉点位置,有利于利用扇形磨料水射流去除3PE 防腐层时控制合适的靶距,但若要准确定位磨料颗粒速度分叉点位置,须对轴线附近区域进行全面搜索,以确定哪个点之后的速度云图出现空白,工作量大。由于分叉点在X轴轴线附近,为便于确定分叉点位置,文章以扇形喷嘴内外流场中心轴线上开始出现空白的点作为其分叉点。确定分叉点位置的具体步骤为:首先,基于MATLAB 软件和扇形喷嘴内外流场磨料颗粒速度数据,编制程序,绘制XOZ平面磨料颗粒速度云图,如图7a 所示;其次,对速度云图进行灰度处理,即将原来不同区域速度对应不同颜色的速度云图彩图转换成速度不为零处均为黑色,其余均为白色(速度云图线条之间的空白除外,这是由于模拟计算时,采用DPM 求解器非稳态颗粒追踪方式,速度云图线条之间的空白是指两条线之间的磨料颗粒速度没有变化,模拟计算中磨料颗粒速度数据未更新,即此处没有数据,故呈现空白)的黑白图片,如图7b 所示;之后,再对黑白图片进行二值化处理,将呈现黑色的数据点位置设置为0,白色区域位置全置为1;最后,通过搜索分叉点位置,对轴线上0、1 数据进行搜索,找到开始出现1 的位置,则该位置即为分叉点位置。同时,扇形磨料水射流去除3PE 防腐层主要依靠磨料颗粒对3PE 防腐层的冲击作用[24-26],磨料颗粒的速度及其分布规律对去除3PE 防腐层的效率至关重要,故以分叉点前扇形喷嘴的磨料颗粒速度和分布规律来研究去除3PE 防腐层的效率。

图7 分叉点位置确定Fig.7 Determination of bifurcation point position: a) velocity nephogram at XOZ plane; b) black and white image after grayscale processing

3.3.2 V 型槽半角α对扇形磨料水射流流场特性的影响

对α2/r=1,b=0 mm,V 型槽半角α分别为10°、15°、20°、25°、30°(此时d分别为1.52、1.26、1.11、1.02、0.96 mm)的扇形喷嘴内外流场进行数值模拟,得到不同α的扇形喷嘴磨料水射流内外流场的磨料颗粒速度数据,按照3.3.1 所述方法,得到其分叉点位置(以靶距,即某一位置距扇形喷嘴出口的距离来表示)分别是17.54、37.87、18.45、37.49、28.22 mm。

图8 是α2/r=1、b=0 mm、α=15°、d=1.26 mm 时,扇形喷嘴在不同靶距下的磨料颗粒速度云图。从图中可以看出,当靶距较小时,磨料颗粒的速度分布不稳定,在靶距为17.37 mm 后,达到相对稳定阶段且呈弯月型,即由于重力作用,磨料颗粒有向下运动的趋势。喷嘴喷出的扇形磨料水射流中间靠上部分存在磨料颗粒的空白区,没有磨料颗粒的存在,这对于3PE防腐层的均匀去除是不利的。同时,从图中可以看出,同一截面的磨料颗粒本身位置及速度分布并不均匀,且扇形喷嘴在不同截面的磨料颗粒速度分布规律存在差异。靶距为17.37、27.37、37.37 mm 时,其磨料颗粒速度云图相对于靶距为0、7.37 mm 的云图有明显的不同。同时,磨料颗粒的速度随着靶距的增加,总体呈现下降趋势,靠近Z轴,Y轴轴线附近的磨料颗粒速度相对较大。研究表明,其他结构的扇形喷嘴磨料颗粒速度云图同样存在相同的规律。这可能是两个方面的原因:一是扇形磨料水射流从喷嘴喷出后,磨料颗粒在射流中运动时除了受重力作用之外,更多地受到射流紊流带动、磨料颗粒之间碰撞的影响,而射流紊流以及磨料颗粒之间碰撞对磨料颗粒运动产生的影响存在很大的不确定性,导致在同一截面上磨料颗粒本身位置及速度分布不均匀。二是当靶距为0 mm,即截面位于喷嘴出口截面位置时,射流刚从受限的喷嘴内流道喷出,沿Z轴方向的扩散较小,集中在Z轴方向较窄的范围内,随着靶距的增加,射流不断卷吸周围空气,射流边界层、横截面积增加;当靶距为7.37 mm 时,由于截面位置距喷嘴出口截面较近,扇形磨料水射流正处于射流宽度逐渐增大的阶段,磨料颗粒的分布范围相对于靶距为0 mm 时变化较小;而当靶距达到17.37 mm 甚至更大时,扇形磨料水射流获得较充分的发展,磨料颗粒分布形状趋于稳定。

图8 α=15°时不同靶距下磨料颗粒速度云图Fig.8 Abrasive particle velocity nephogram on different standoff distances at α=15° : a) standoff distance is zero;b) standoff distance is 7.37 mm; c) standoff distance is 17.37 mm; d) standoff distance is 27.37 mm; e) standoff distance is 37.37 mm

图9 不同α 值扇形喷嘴磨料颗粒平均速度变化曲线图Fig.9 Curve of average velocity of abrasive particle under different α values

另一方面,不同扇形喷嘴在相同截面下的磨料颗粒速度分布亦不同,为了更好地比较不同结构参数扇形喷嘴的射流性能,计算不同喷嘴外流场分叉点前不同截面的磨料颗粒速度平均值,得到不同α值的扇形喷嘴磨料颗粒平均速度变化曲线图,如图9 所示。从图中可以看出,当靶距逐渐增大时,不同α值的喷嘴磨料颗粒平均速度在靶距小于10 mm 左右时下降速度较快,而后缓慢下降。当靶距较小(≤4 mm)时,按磨料颗粒平均速度从大到小排序依次是α=30°、25°、20°、10°、15°,在其余大部分靶距下,平均速度变化曲线存在交叉。同时,从靶距大于12 mm,直至α=15°扇形喷嘴分叉点位置,α=15°喷嘴的磨料颗粒平均速度大于其他结构参数下的磨料颗粒平均速度。

α=15°与α=25°喷嘴的磨料颗粒平均速度较为接近,分叉点位置较靠后,即有效靶距较大,因此从磨料颗粒平均速度和有效靶距两个方面发现,α=15°与α=25°为较优取值。

图10 α=25°时不同靶距下磨料颗粒速度云图Fig.10 Abrasive particle velocity nephogram on different standoff distances at α=25°; a) standoff distance is 0;b) standoff distance is 7.37 mm; c) standoff distance is 17.37 mm; d) standoff distance is 27.37 mm; e) standoff distance is 37.37 mm

图10 是α2/r=1、b=0 mm、α=25°、d=1.02 mm 参数下,不同靶距扇形喷嘴对应的磨料颗粒速度云图。从图中可以看出,极少数的磨料颗粒存在逃逸现象,散落到离磨料颗粒集中区较远的地方。如果磨料颗粒速度较高,可能在去除3PE 防腐层时,形成蚀坑,实际去除3PE 防腐层作业中,可能由于蚀坑处再次受到磨料颗粒的作用而损伤3PE 防腐管金属本体。同时,相较于图8,α=25°时磨料颗粒集中区的作用范围比α=15°时要小。因此,利用扇形磨料水射流去除3PE防腐层时,应设置一定的靶距,获取更宽的靶距调节范围和磨料颗粒作用范围。同时,在某一靶距下,要有较高的磨料颗粒速度和较大的作用范围,以更快地去除3PE 防腐层,当α=15°时,效果较优。

3.3.3 V 型槽的相对偏移量b对扇形磨料水射流流场特性的影响

以α2/r=1 和α=15°为固定参数,b分别取0、0.2、0.4、0.6、0.8、1、1.2 mm(此时d分别为1.26、1.51、1.80、2.13、2.47、2.82、3.18 mm)的扇形喷嘴内外流场,作为数值模拟研究对象,按照3.3.1 所述方法,得到其分叉点位置分别是37.87、18.45、4.3、38.14、29.47、16.29、27.61 mm。

图11 是不同b值的扇形喷嘴磨料颗粒平均速度变化曲线图。从图中可以看出,在靶距逐渐增大到10 mm 过程中,不同b值的扇形喷嘴磨料颗粒平均速度下降较快,超过10 mm 后,下降缓慢。在大部分靶距下,不同b值的扇形喷嘴磨料颗粒平均速度变化曲线都存在交叉,其中b=0 mm 和b=0.6 mm 的喷嘴在靶距约为19 mm 之后的磨料颗粒速度比较接近(30~50 m/s),且明显比其他b值的扇形喷嘴大。

图11 不同b 值的扇形喷嘴磨料颗粒平均速度变化曲线Fig.11 Variation curve of average velocity of fan-shaped nozzle abrasive particles with different b value

图12 是α2/r=1、b=0.6 mm、α=15°、d=2.13 mm的扇形喷嘴在不同靶距下的磨料颗粒速度云图。从图中可以看出,当靶距较小时,磨料颗粒的速度分布不稳定。在靶距为17.37 mm 后,达到相对稳定阶段,磨料颗粒速度和作用范围变化较小。总体而言,磨料颗粒绕外流场中轴线呈圆形分布,外流场中轴线两侧集中分布了较多的高速磨料颗粒。

将图12 与图8 进行对比,从磨料颗粒速度云图Y轴、Z轴的坐标范围可知,当靶距为17.37、27.37、37.37 mm 时,α2/r=1、b=0.6 mm、α=15°、d=2.13 mm的扇形喷嘴磨料颗粒作用范围较大,有利于利用磨料颗粒去除管道3PE 的防腐层。因此,选取b=0.6 mm作为较优取值。

图12 α2/r=1、d=2.13 mm 时不同靶距下磨料颗粒速度云图Fig.12 Abrasive particle velocity nephogram under different standoff distances when α2/r=1 and d=2.13 mm: a) standoff distance is 0; b) standoff distance is 7.37 mm; c) standoff distance is 17.37 mm; d) standoff distance is 27.37 mm;e) standoff distance is 37.37 mm

3.3.4 椭圆半长轴长度与喷嘴圆柱段截面半径的比值α2/r对扇形磨料水射流流场特性的影响

以b=0.6 mm 和α=15°为固定参数,α2/r分别取1、2、3(此时d分别为2.13、1.38、1.15 mm)的扇形喷嘴内外流场,作为数值模拟研究对象,按照3.3.1 所述方法,得到其分叉点分别是38.14、16.02、33.68 mm。

图13 是不同α2/r值的扇形喷嘴磨料颗粒平均速度变化曲线图。从图中可以看出,椭圆半长轴长度与喷嘴圆柱段截面半径的比值α2/r对磨料颗粒速度有较大影响,当靶距逐渐增大时,不同α2/r值时候的扇形喷嘴磨料颗粒平均速度均逐渐减小。α2/r=3 时扇形喷嘴的磨料颗粒平均速度,明显要比其他α2/r值时的值大。其原因是,当α2/r=3 时,喷嘴椭球段相对较长,磨料颗粒在喷嘴内部经过较长距离加速后,喷嘴出口速度相对较大。在靶距为9.2 mm 直至分叉点之间,按磨料颗粒平均速度从大到小排序依次是:α2/r=3、1、2。

图13 不同α2/r 值的扇形喷嘴磨料颗粒平均速度变化曲线图Fig.13 Variation curve of average velocity of fan-shaped nozzle abrasive particles with different α2/r values

图14 是α2/r=3、b=0.6 mm、α=15°、d=1.15 mm的扇形喷嘴在不同靶距下磨料颗粒速度云图。从图中可以看出,靶距为17.37~37.37 mm 时,磨料颗粒主要分布在y<0 的区域,即由于重力作用,磨料颗粒位于喷嘴外流场轴线的下方。同时,相比于图12,α2/r=3时,磨料颗粒的分布范围较窄,即作用范围较小。因此,综合考虑分叉点位置、磨料颗粒速度和作用范围等因素的影响,取α2/r=1 作为较优取值。拟用α2/r=1、α=15°、b=0.6 mm、d=2.13 mm,作为去除3PE 防腐层的轴向扇形喷嘴的结构参数。

图14 α2/r=3、d=1.15 mm 时不同靶距下磨料颗粒速度云图Fig.14 Abrasive particle velocity nephogram under different standoff distances when α2/r=3 and d=1.15 mm: a) standoff distance is 0; b) standoff distance is 7.37 mm; c) standoff distance is 17.37 mm; d) standoff distance is 27.37 mm;e) standoff distance is 37.37 mm

4 结论

1)沿射流流动方向,扇形喷嘴收缩段邻近圆柱段区域的磨料颗粒速度增加明显;圆柱段的磨料颗粒速度增加不明显。由于喷嘴流通面积减小或V 型槽致使流道形状改变,进入扇形喷嘴椭圆段后直至喷嘴出口处,磨料颗粒速度总体增加,但其中的速度分布呈现复杂规律,在射流的两侧边缘存在高速区。扇形喷嘴外流场中,磨料颗粒速度呈减小趋势。同时,磨料颗粒速度云图在X轴某一位置以后,出现分叉现象,速度云图在分叉点往后部分区域出现空白,即在分叉点之后,外流场的某些区域没有磨料颗粒的存在。

2)不同结构参数轴向扇形喷嘴产生的扇形磨料水射流,其磨料颗粒速度云图分叉点位置不同。

3)综合考虑磨料颗粒速度大小、作用范围、分叉位置等因素的影响,优选出拟用于去除3PE 防腐层的轴向扇形喷嘴结构参数:α2/r=1,α=15°,b=0.6 mm,d=2.13 mm。最佳靶距为17.37~37.37 mm。