离子膜烧碱系统氯酸盐含量高的原因以及处理

2021-07-01倪光胡金刚

倪光,胡金刚

(中国平煤神马集团开封东大化工有限公司,河南 开封 475000)

1 生产现状

中国平煤开封东大化工有限公司(以下简称“开封东大”)现有1套15万t/a离子膜法烧碱生产系统。2017年5月,开封东大进槽盐水中的氯酸盐含量已达到50 g/L。目前行业内无固定氯酸盐标准,但一般控制在10 g/L以内。氯酸盐含量的提高会带来3方面的问题:①目前在用的羧酸磺酸离子膜还不能完全阻挡氯酸根的迁移,氯酸盐通过离子膜进行移动,污染阴极室的烧碱,而且不利于碱液的进一步浓缩;②氯酸盐在阳极侧累积,容易腐蚀单元槽阳极大垫片及出口小垫片,进而腐蚀单元槽密封面,造成电解槽泄漏;③在盐水溶解过程中,氯化钠浓度容易受氯酸盐浓度的协同影响。当氯酸盐质量浓度超过30 g/L时,易造成阳极液浓度偏低,水迁移量变大,离子膜起水泡。通常认为,在离子膜法烧碱生产过程中,阳极液中存在的微量氯酸盐是系统电化学和化学副反应生成并积累造成的,并未探究过其他因素的影响。本研究采用单变量法探讨了碳酸钠含量与氯酸盐含量的关系。而后,根据自身情况,在利用现有设备和增添部分新设备的基础上自行设计了与公司离子膜烧碱系统配套的氯酸盐分解装置。稳定运行3个月后,氯酸盐质量浓度降低到9 g/L。

2 氯酸盐含量高的原因

离子膜电解系统中氯酸盐的产生以及积累原因已被业内共识:在离子膜法电解过程中,Na+从阳极室透过离子膜迁移到阴极室,阴极室的OH-受到阳极的吸引而迁移到阳极室,在阳极室发生副反应而生成次氯酸钠,进而生成氯酸盐。反应式如下:

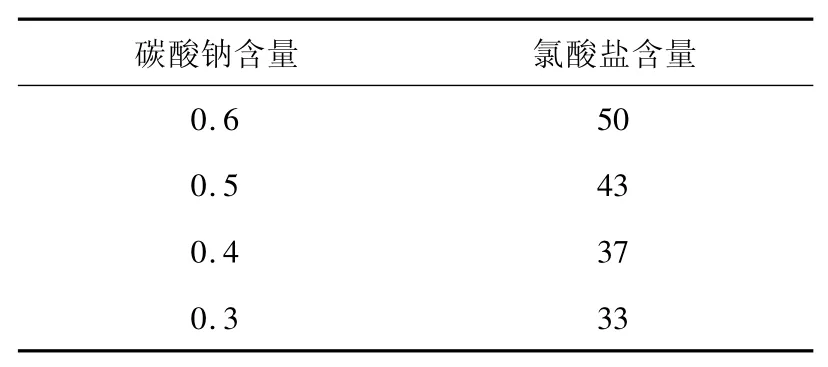

离子膜法电解使用的盐水闭路循环,氯酸盐在盐水系统中积累并逐渐产生到相当高的浓度。但是对于生产系统中加入Na2CO3的过量指标对氯酸盐含量的影响关系并未有报道。自开封东大氯酸盐含量严重超标以来,研究人员经过与同行交流以及资料查询,发现离子膜盐水工段控制的碳酸钠含量为0.6 g/L,大于行业内控制标准0.3~0.5 g/L。研究人员从这点出发,通过单因素变量法,降低碳酸钠含量,稳定运行后,氯酸盐的含量有了一定量的降低。氯酸盐含量与碳酸钠含量的数据如表1所示。

表1 氯酸盐与碳酸钠含量对应关系Table 1 Chlorate content and the sodium carbonate content g/L

通过表1不难发现:随着碳酸钠含量的降低,系统中的氯酸盐含量会降低,即碳酸钠含量的控制值高也是氯酸盐含量高的一个原因。分析认为是以下原因:离子膜电解槽运行过程中,为了防止阴极反渗透过来的OH-,会在阳极加入一定量的盐酸。而过量的碳酸钠存在会消耗加入的盐酸,反应方程式如下:

最后导致一定量的OH-无法被中和,从而增加了阳极室的副反应,使氯酸盐的含量增加。

但是碳酸钠含量的控制值也不是越低越好,过低会导致电解盐水中的钙镁离子超标,因此开封东大选定碳酸钠质量浓度控制值为0.4 g/L。

3 氯酸盐分解装置设计及实施方案

针对该现象,采用盐酸分解法降低离子膜系统中的氯酸盐的含量。具体工艺方案如下。

3.1 工艺流程

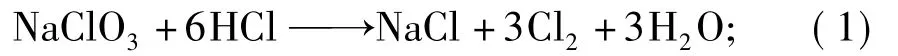

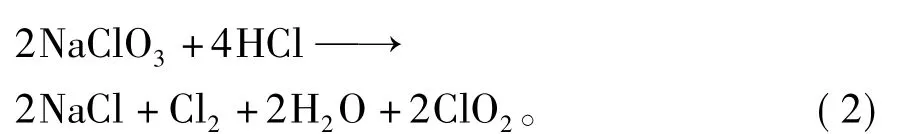

在盐水电解过程中产生的氯酸盐主要是NaClO3。NaClO3分解用下列方程式表示:

反应(1)是我们希望的反应,反应(2)产生了我们不希望得到的ClO2(当溶液中ClO2质量浓度高于10 g/L或空气中体积分数大于10%时容易发生爆炸)。

根据资料,氯酸盐高分解效率需要以下条件。

(1)高反应温度,一般为85~95℃(89~92℃最佳)。

(2)高HCl浓度,pH值控制在1以下,酸度控制在0.4 mol/L左右。

(3)停留时间够长,不少于40 min。

因此,设计工艺如下:出电解槽的部分盐水(约总量的10%)经过换热器加热,按比例加入一定量的31%的盐酸,控制pH值在0.5左右,通过混合器进入氯酸盐分解槽。为保证停留时间,通过泵进行循环操作。待氯酸盐浓度达标后,将盐水打回电解装置。分解产生氯气分为两路,一路在生产正常时进入脱氯塔进行后续处理,另一路在开停车以及不稳定阶段时接入事故氯处理系统进行处理。具体工艺流程图如图1所示。

图1 氯酸盐分解装置工艺流程图Fig.1 Process flow of chlorate decomposition unit

3.2 实施方案

(1)分解槽:利用老电解A/B槽阳极循环槽作为氯酸盐分解槽R-360,增加远传温度检测计上传到DCS。利用原在线检测pH计检测pH值。

(2)进槽盐水:增加老电解CD槽P-264泵出口分配台管道去氯酸盐分解槽R-360的盐水管道,可利用部分老AB槽去脱氯塔老管线,将老的FCV-265和FIT-265自动阀流量计改为FCV-266和FIT-266调节淡盐水去R-360的流量,进R-360前增加HX-360汽水混合器1个。

(3)利用带有流量阀和流量计的原进酸管道进行输送。

(4)利用老电解事故氯次氯酸钠换热器,安装在氯酸盐分解槽R-360附近,需采购DN80无缝钢管20 m,DN25疏水阀1个和DN25截止阀2个。

(5)送管道:反应后生成的气体利用原氯气总管和去废氯管道进行输送。

(6)水:利用原出槽盐水管道进行输送,将P-264改为P-364,需采购DN150衬氟蝶阀2台,DN100衬氟蝶阀2台,11 W电动机1台,机封2套,泵轴1个。

3.3 工艺指标

(1)盐水流量:工业上一般为5~10 m3/h,最大20 m3/h,电解槽生成的氯酸盐越多,盐水需要开的量就越大。旭化成给出数据为进槽盐水流量不超过淡盐水总量的1/20。开封东大出槽盐水总量为150 m3/h,因此盐水流量定为5 m3/h。

(2)酸量:一般酸过量越多,分解率越高,但由于过量的酸在后续还得用碱中和,所以一般要在一个比较经济的酸度下工作。

根据文献,盐酸流量的计算式为:

式中,VHCl为盐酸的流量,m3/h;VDB为进入分解槽的淡盐水流量,m3/h。

也有说法加酸的经验值为1 m3盐水对应50 L高纯酸。与同行公司东明氯碱交流后,确定盐水与酸流量比为10∶1。

(3)温度:资料显示钛在质量分数1%盐酸中超过94℃就变成0.84 mm/a,因此温度须控制在90~94℃。实践证明:温度为85~90℃时分解效率最高。

3.4 运行结果

自改造完成系统稳定运行一段时间后,开封东大盐水中氯酸盐含量基本控制在9 g/L以下,烧碱中含量控制在0.001 9%以下,从而保证了烧碱的质量,也保证了生产的满负荷稳定运行。

4 结语

盐水中的过量碱会影响氯酸盐的含量,由于过量碱会消耗阳极加酸,所以其值越高,氯酸盐含量越高。氯酸盐分解的关键在于足够的停留时间,在旧设备体积不足不能保证足够的停留时间的情况下,该改造通过盐水打循环控制进入分解槽的停留时间,保证了分解效率。氯酸盐分解反应条件已有大量研究,氯酸盐分解工艺并不复杂,利用公司的旧设备,在现有工艺管道基础上进行氯酸盐分解装置改造,运行效果良好。