浅析冷冲压模具过桥废料结构优化

2021-07-01刘年贵江铃汽车股份有限公司

文/刘年贵·江铃汽车股份有限公司

汽车工业是国民经济的支柱产业,随着汽车行业的迅猛发展和市场竞争越来越激烈,汽车覆盖件的高效率生产和低成本意识越来越强烈,高效率与低成本就得依赖于高速自动化,而在自动化实施的过程中,卡废料是影响生产效率的主要因素,特别是过桥废料的卡滞问题占比大,问题尤为突出,解决过桥废料就显得尤为关键。本文主要分析在自动化线冷冲压模具生产的过桥废料卡滞的原因,找出问题的结构优化方案和解决方法。

过桥废料卡滞原因分析

过桥废料卡滞的原因,主要有三个方面:(1)滑落空间不足导致的,在模具设计初期没有考虑废料尺寸与滑落空间之间的关系,没有考虑废料滑落轨迹,没有考虑废料滑落动力是否足够等。(2)废料通道多块废料相互干涉导致的,通常单个通道内的废料为单一废料为宜,否则会因为相互干涉,造成废料之间“搭接”而卡滞。(3)多余的过桥加强筋,自然就多出了卡滞点。

以上三个主要原因是废料卡滞的影响因素,不管是在前期设计还是在量产过程中,上述因素均需要考虑并出具相应的改善方法。

改善方法

减少过桥废料

在设计初期,设计时为了加强模具强度,设计了多处加强筋,包含了过桥废料通道上方的加强筋,而此类的过桥加强筋属于无用设计,不影响模具强度。

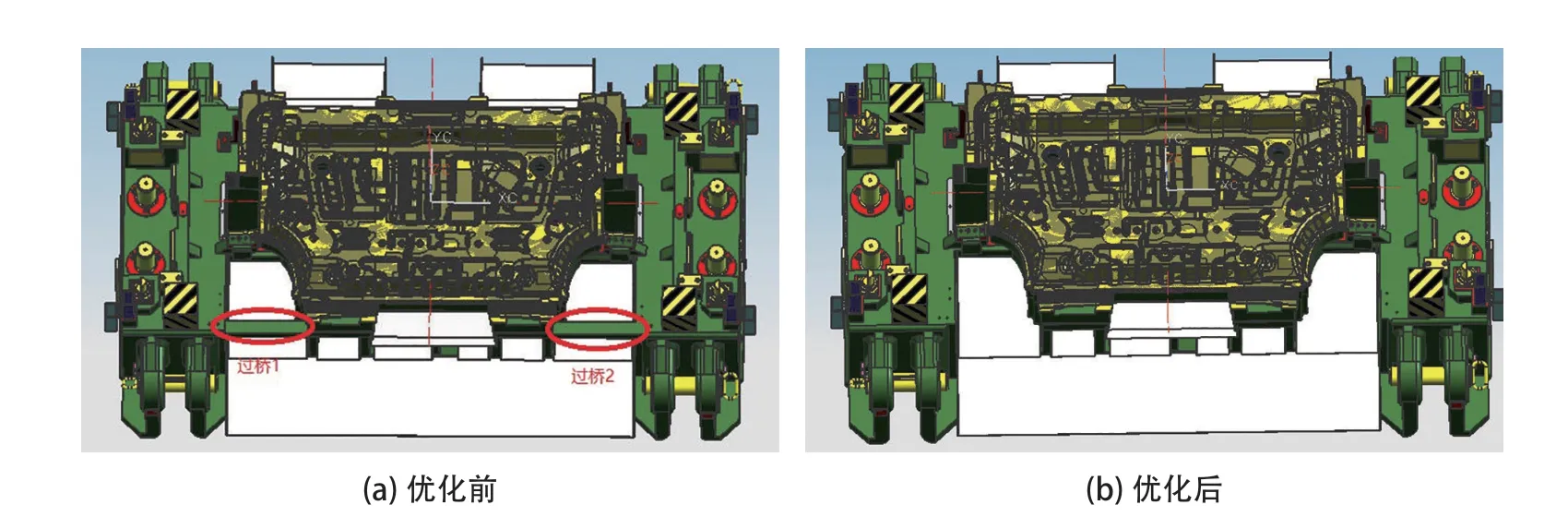

案例:如图1 所示,去除两处的过桥加强筋后,对模具强度无任何影响,且减少了两处过桥,过桥废料改为了敞开式滑废料,消除了两处废料的卡滞风险。

图1 去除过桥加强筋

按设备允许的最大尺寸去设计废料,减少废料数量

可以根据设备允许的废料最小长度和废料刀的排布,减少过桥废料。

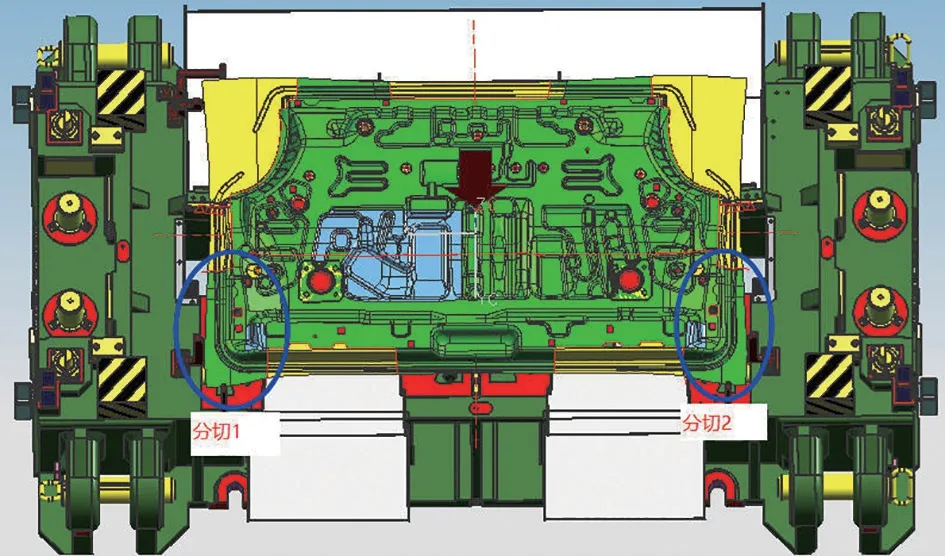

案例:如图2 所示的两处位置,小废料容易翻转卡滞,此处切边废料长度为360mm,废料通道的最小尺寸为360mm,不满足工艺要求;而设备废料斗最大允许通过的废料对角长度为550mm,通过整改把此处废料刀和废料刀安装座加工去除后,废料对角长度位为530mm,废料滑道最小长度为600mm,满足废料滑道的空间要求,且不影响模具强度,经过批量验证,解决了此处的卡废料问题。

图2 对废料刀和废料刀安装座进行整改

在工序足够的情况下,分序切废料

在设计初期,可以根据工序数来合理分配各序的工作内容,比如整形工序可以再安排一处或多处修边,工作内容互不干涉,这样就可以实现废料分序切,达到第一序修边废料减少,第二序修边废料也减少,从而减少过桥废料或减少废料相互干涉的问题;分序切废料还有一个好处,废料刀同样会减少,会少产生铁屑,从而控制产品包点的产生,提高产品的合格率。

案例:如图3 所示,此两处的废料没有在本序切完,而是留到了下一道工序(模具)切除,采用了分序切除废料的方法,避免了滑废料空间拥挤的情况,同时也减少了包点的产生。

图3 采用废料分切的方法

从机床的废料洞滑废料,减少过桥废料

随着产量的增加,新开发了自动化线,新设备上增加了新功能,废料可以从机床中间滑入到地坑,故要充分利用设备功能。在模具设计初期及模具整改时,都可以利用这项新功能,可以解决较多的卡废料问题,特别是过桥废料。

案例:原手工线生产的产品,冲孔废料是直接从两侧滑出,路途长,废料会粘在废料滑板上,自动化整改设计时通过利用设备中间的废料洞,把废料引进中间的废料洞,缩短了废料滑出距离,卡废料的概率降低了很多(图4)。

图4 通过废料洞滑废料

无法取消的过桥废料

对于一些无法取消的过桥废料,如侧修类、窗框内废料,设计处理原则如下:

(1)保证斜楔正常工作的情况下,将过桥重心抬高,增加纵向的排废空间。

(2)与废料干涉的内轮廓线倒角,增大纵向的排废空间。

(3)两侧加强筋拉开,增加横向的排废空间。

(4)过桥废料尺寸尽量减小。

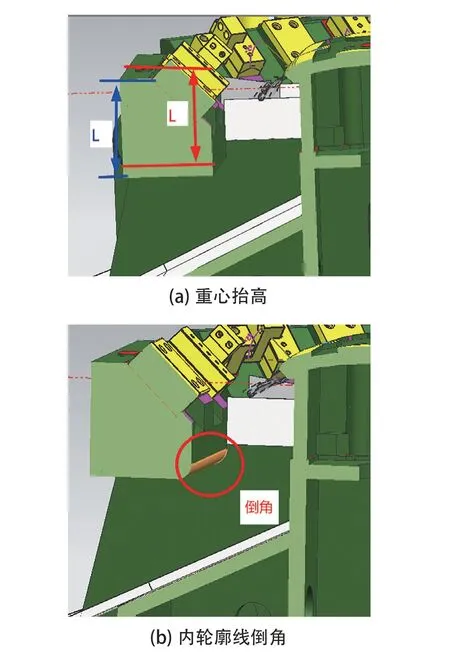

案例:后立柱外板修边模在开发和设计时,由于无法避免过桥废料,且横向和纵向空间均受限,卡废料风险比较大,通过将过桥加强筋重心抬高和对内轮廓边线倒角,滑废料空间增加了近1.3 倍,可以最大限度的减小卡废料的风险,如图5 所示。

图5 通过抬高过桥加强筋重心和对内轮廓边线倒角来减小卡废料的风险

综上所述,过桥废料易卡滞,属于难点问题,但是从源头设计、设备功能、工艺排布等各位维度上去考虑,可以更大限度的改善或解决。

结束语

为实现高速高效高质量的生产,江铃冲压始终坚持以生产线改善为主题,以一流冲压效率指标为标杆,致力于卡废料难题的突破,不断向世界一流冲压工厂发起冲击。