振动环境下碳化硅电容式压力传感器的零漂分析方法

2021-06-26杨荣森杜玉玲刘成艺

杨荣森 杜玉玲* 刘成艺

(1、毕节市工业和信息化局,贵州 毕节551700 2、电子科技大学,四川 成都610054)

碳化硅(SiC)电容式压力传感器具有灵敏度高、温度漂移小、结构更健壮、功耗低等优点,广泛应用在航天、航空等领域[1-3]。在航空发动机进气口,压力的变化直接影响发动机压气机进口压力流场的均匀度,从而影响发动机机体和推进系统的稳定性,压力是发动机中的一个关键参数[4,5]。压力传感器作为航空发动机进气口压力的测量设备,所处环境较为复杂,容易受到盐雾、冲击、振动环境载荷影响而失效[6]。振动应力已成为影响压力传感器可靠性的主要环境因素,振动是除温度外造成航空航天类电子元器件及系统失效的第二大原因,占失效原因的20%以上[7],振动环境中压力传感器的失效主要包括:当振动激励频率处于传感器固有频率附近,导致传感器发生共振现象,破坏传感器结构从而丧失正常功能;振动应力虽未破坏器件内部结构,但造成关键电气参数漂移超过阈值,从而导致器件失效[8,9]。判断压力传感器失效的关键电气参数一般采用零点漂移[10],本文采用ANSYS有限元分析软件对振动环境下碳化硅电容式压力传感器零漂进行时域分析,采用振动试验对碳化硅电容式压力传感器进行零漂测量。

1 仿真和测试原理

1.1 结构介绍

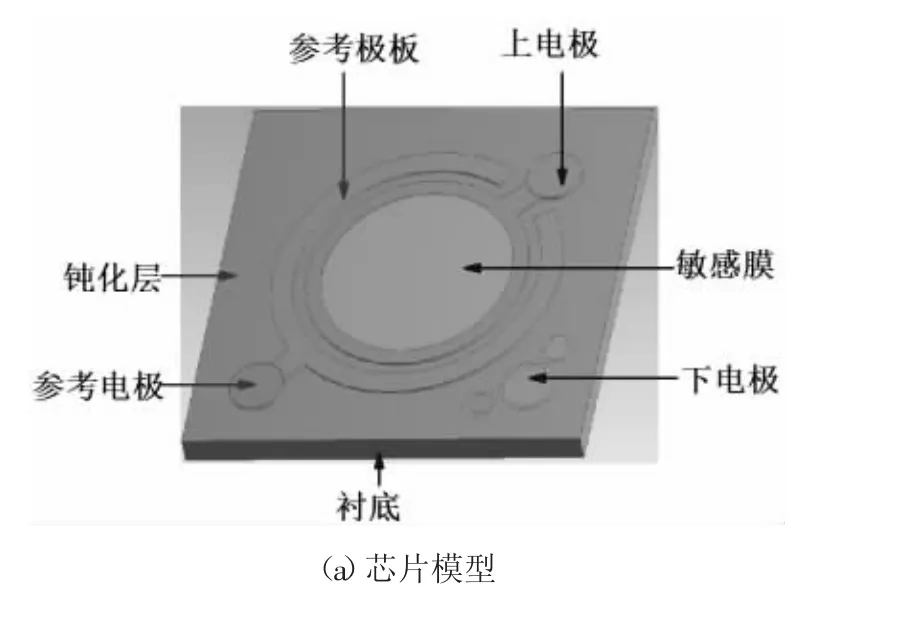

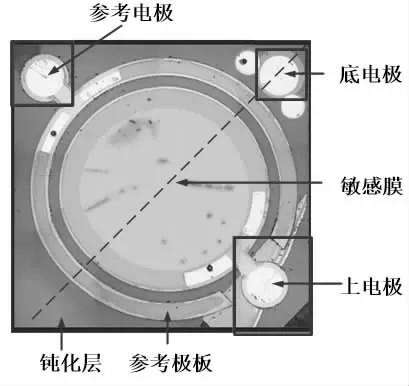

如图1(a)和图1(b)所示,碳化硅芯片模型主要包括衬底、敏感膜、绝缘层、钝化层、参考极板以及电极电容式压力传感器。常规情况下,当敏感膜上施加压力载荷时,采用挠度理论和平板电容理论求得电容式压力传感器的电容值[11,12],在振动环境仿真中,由于传感器敏感膜形变复杂,难以用常规的电容求解方法来计算电容值,本文采用微元法求解振动环境中电容式压力传感器的电容[13]。

图1 碳化硅电容式压力传感器模型

1.2 评判依据

振动环境下,采用零点漂移作为电容式压力传感器的失效判据[10]。

式中,YS0为传感器振动环境仿真或测试中零点输出最大值,Y0为无振动载荷或振动测试前的零点输出值,YFS为碳化硅电容式压力传感器满量程输出值。根据传感器相关规范,当传感器的量程为100kPa、精度为3%FS时,若∣α∣>0.03,则判定传感器失效。同时,在振动测试过程中,若碳化硅电容式压力传感器出现破裂、裂纹、机械损伤等结构损伤情况,则传感器失效。

1.3 振动时频信号的转换

1.3.1 随机振动时频信号转换

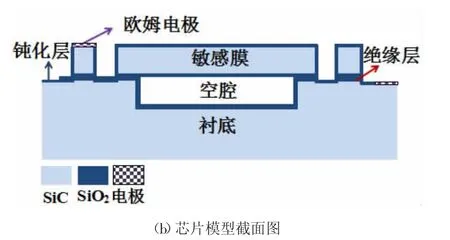

图2(a)为随机振动功率谱密度图,根据功率谱(PSD、加速度谱(ASD)以及加速度均方根之间的关系来转化时频信号,采用IFFT快速傅里叶逆变换将图2(a)所示的随机振动功率谱密度频域信号转化成图2(b)所示随机振动时域信号。利用MATLAB中功率谱密度估算函数periodogram对转化后的时域信号进行处理,得到图2(c)所示的时域信号生成的功率谱度,转化前后的功率谱差值几乎为0,转换精度满足要求。

图2 随机振动时频信号转换

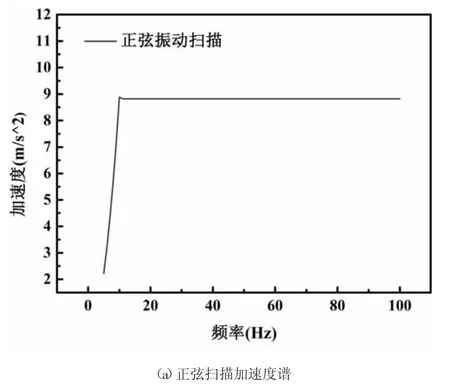

1.3.2 正弦扫描时频信号转换

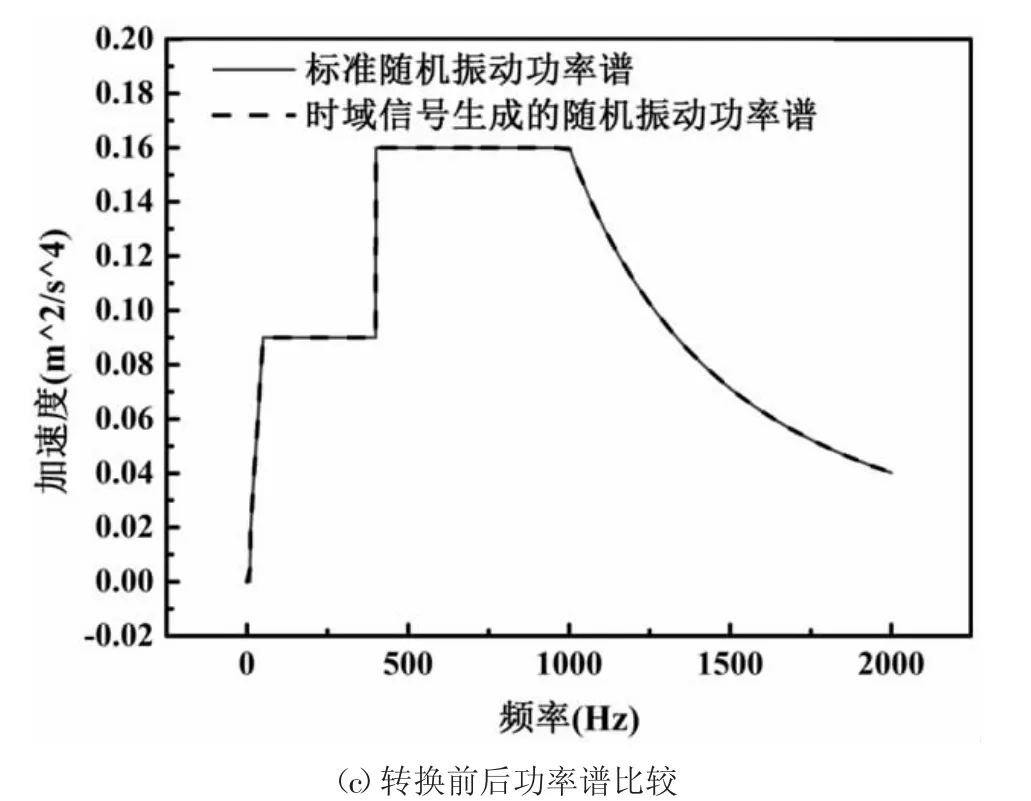

正弦振动扫描转换方法利用正弦扫描的加速度频谱以及扫描率的关系,将每一个正弦信号首尾相接,得到最终的时域信号。按照正弦振动测试要求,根据3(a)正弦扫描振动加速度谱,确定频谱段中的频率点数,并通过已知的扫描率,获得扫描振动频域中每个频率点的循环次数[14],并将每个频率正弦信号首尾拼接,得到如图3(b)所示的正弦扫描振动时域信号。

图3 正弦扫描时频信号转换

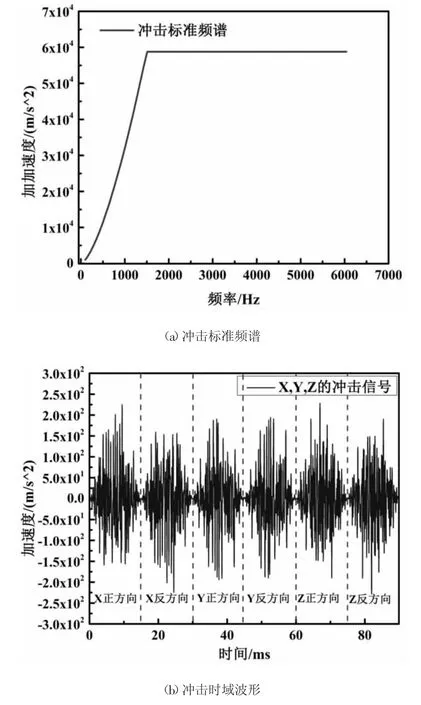

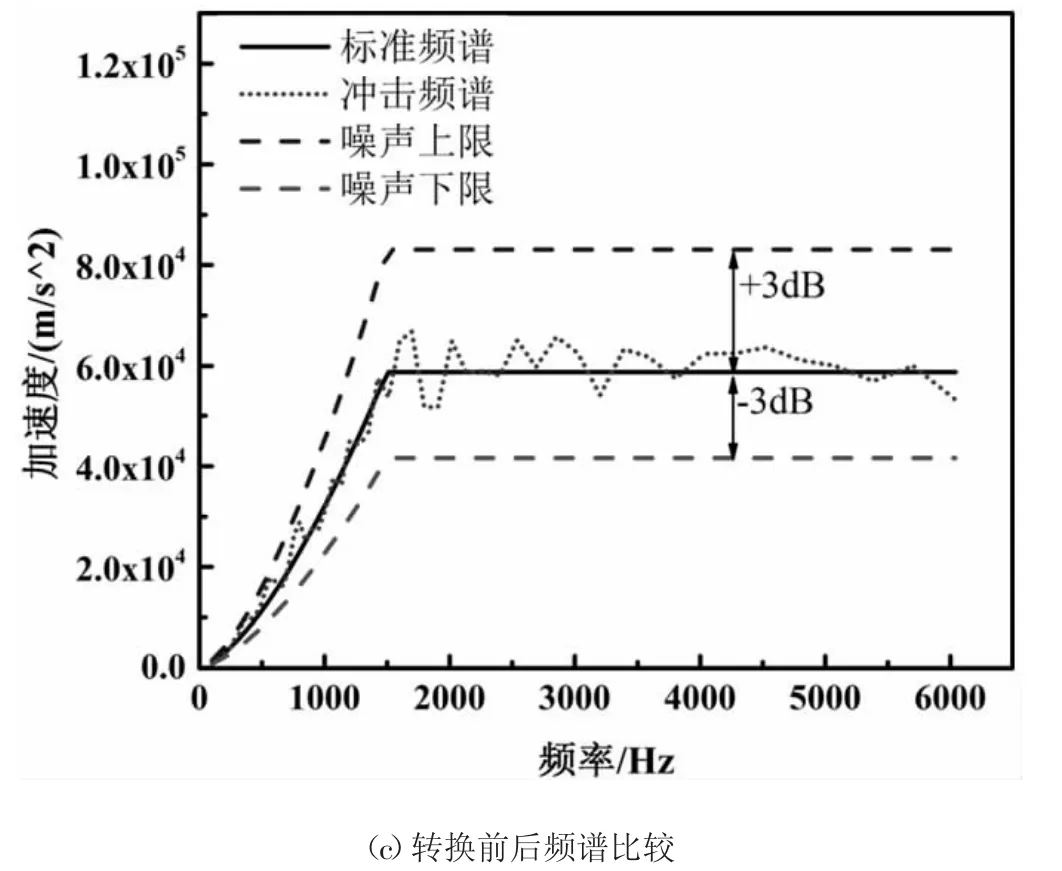

1.3.3 冲击时频信号转换

在冲击频域信号转换成时域信号时,一般采用合成小波的方法[15],根据4(a)的冲击频域信号,采用合成小波的正弦窗波作为基波,确定每一个基波的幅值、频率、延迟时间和半弦波数,将所有的基波相加得到初始的冲击信号,并通过四阶龙格库塔法计算每个频率下的最大响应,将最大响应作为该频率下的幅值,不断修正时域信号,直至4(b)中的冲击频谱在标准冲击谱±3dB误差范围内,最终得到4(c)所示的冲击时域信号。

图4 冲击时频信号转换

1.4 振动测试

本次传感器失效测试主要是测试传感器的电学性能,将传感器的零漂作为振动实验后传感器性能是否发生退化的主要判断依据。图5为本次可靠性测试的传感器,在振动环境测试中,主要测试SiC电容式压力传感器零点输出和满量程输出。其中,“零点输出”是将压力传感器与其配套的压力变换器连接,压力传感器所处压力为500 Pa时,变换器的输出电压值;“满量程输出”则是压力传感器所处压力为满量程时,变换器的输出电压值,本次测试传感器的满量程为100KPa。

图5 SiC电容式压力传感器实物图

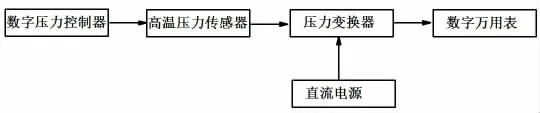

振动伴随在传感器的运输和使用过程中,振动影响传感器电学性能和机械性能,本次振动环境测试实验包括正弦扫描、随机振动和冲击,高量级的振动能够影响传感器的电学特性。在振动试验前,要测出传感器零点电压及满量程电压,测试的接线如图6所示,记录变换器的零点输出值Y0和满量程输出值YFS;将传感器安装在振动台上,振动试验后,测出传感器零点输出电压YS0。

图6 电容式压力传感器测试线路

2 结果与讨论

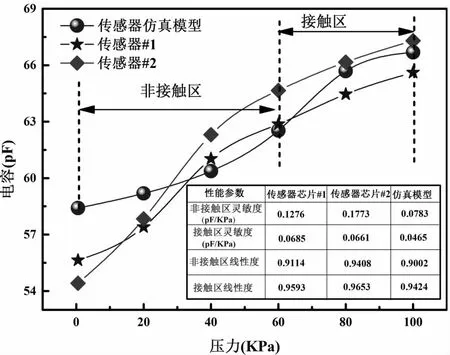

2.1 输出特性

图7为不同压力下传感器敏感膜的形变,压力增大,敏感膜的形变增大,当压力大于60KPa后,传感器敏感膜和衬底逐渐发生接触。图8为传感器仿真和测试输出特性曲线,传感器芯片在整个区域的线性度比较高,线性度均大于0.9,接触区域的线性度较好,非接触区域的灵敏度较大。

图7 不同压力下传感器敏感膜的形变

图8 传感器仿真和测试输出特性曲线

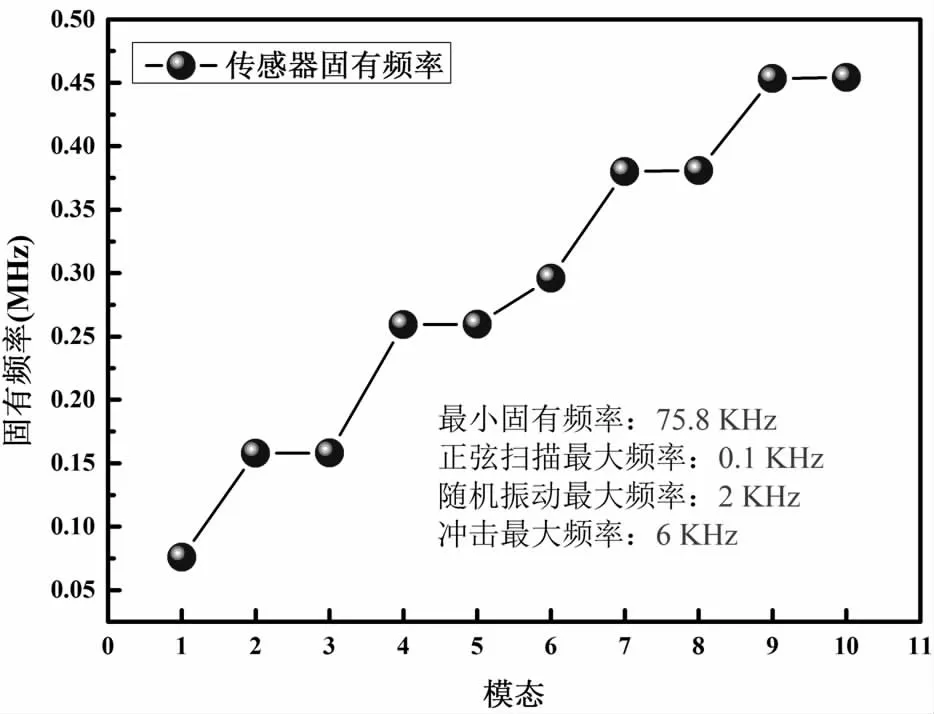

2.2 固有频率

传感器的固有频率是判断振动频率范围对传感器形变影响的主要参数,经模态分析,得到传感器的固有频率。如图9所示,碳化硅电容式压力传感器仿真模型的最小的固有频率为75.8 KHz,其远远大于振动实验的最大频率6KHz,传感器几乎不会发生谐振影响。

图9 碳化硅电容式压力传感器固有频率

2.3 零漂

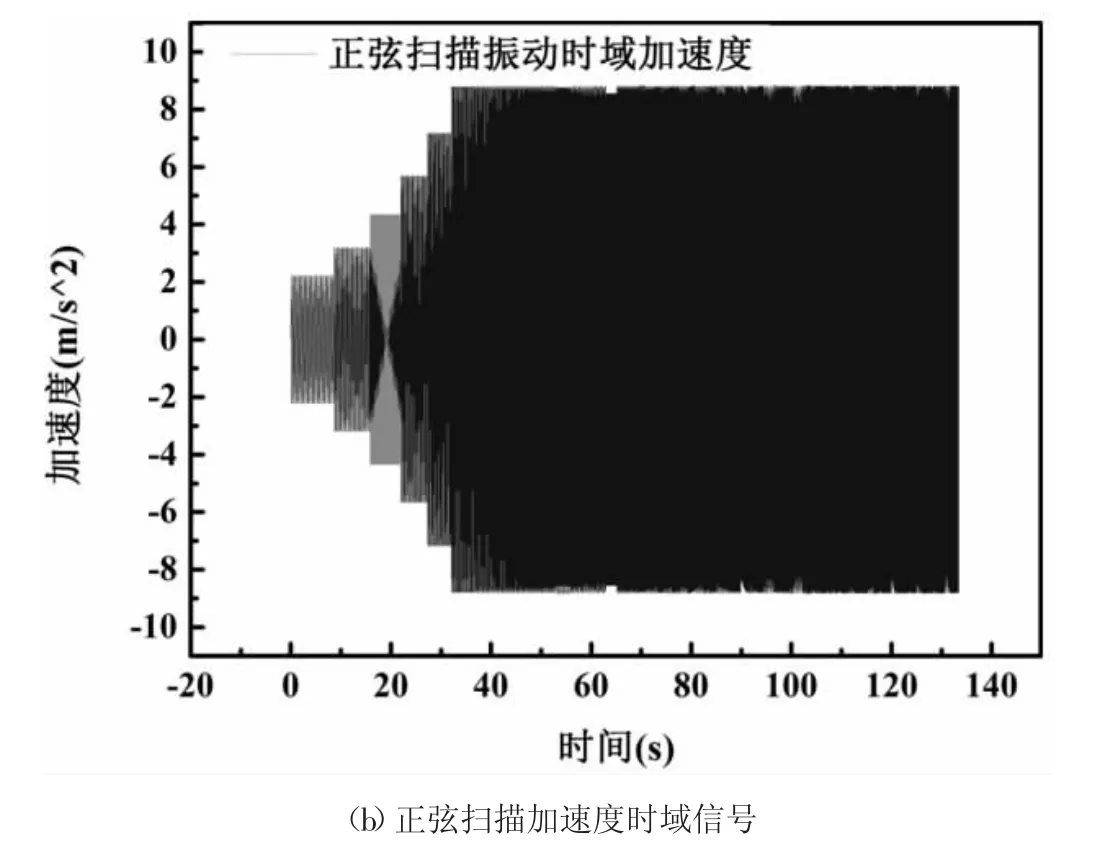

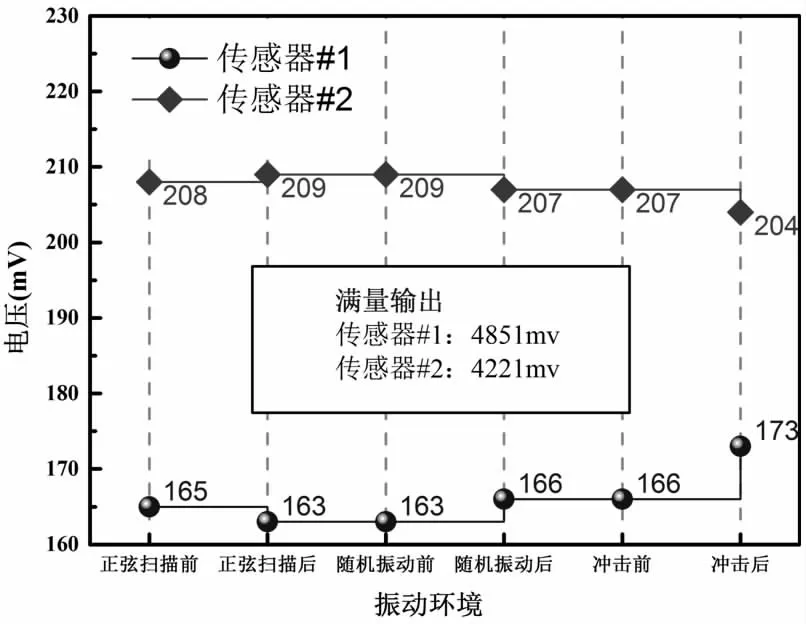

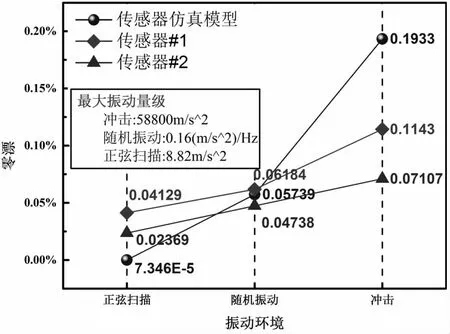

按照振动载荷的施加要求,本次测试分别施加了正弦扫描、随机振动和冲击载荷,图10为传感器#1和传感器#2的输出零点电压变化阶梯图,在冲击测试后,传感器的零点输出电压最大变化量为7mV,冲击对传感器的零点输出电压变化量影响最大;在随机振动测试后,传感器的零点输出电压最大变化量为3mV;在正弦扫描前后,传感器的零点输出电压最大变化量为2mV,正弦扫描对传感器的零点输出电压变化量影响最小。图11为振动环境中传感器零漂值,冲击造导致传感器有较大的零漂,传感器的最大零漂测量值为0.1143 ,仿真值为0.1933 ;随机振动下,传感器的最大零漂测量值为0.0618 ,仿真值为0.05739 ;正弦扫描下,传感器的零漂值最小,最大零漂测量值为0.04129,仿真值为7.346×10-5。在正弦扫描、随机振动和冲击等振动环境中,碳化硅电容式压力传感器的零漂均小于3%,传感器的外观并未出现破裂,传感器均未失效。

图10 振动环境下传感器零点电压测试值

图11 振动环境下传感器零点漂移

3 结论

本文提出了一种结合时域仿真和振动测试的方法来分析振动环境下的传感器零漂,通过研究分析,在正弦扫描、随机振动和冲击等振动环境中,本次所用的碳化硅电容式压力传感器零漂均小于3%,传感器的外观并未出现破裂,零漂值主要与振动的量级相关。