永磁辅助同步磁阻电机电磁振动的分析与抑制

2021-06-22史进飞胡余生

史进飞,胡余生,2,3,陈 彬,2,3,肖 勇,李 霞

(1.珠海格力电器股份有限公司,珠海 519070;2.空调设备及系统运行节能国家重点实验室,珠海 519070;3.广东省制冷设备节能环保技术企业重点实验室,珠海 519070)

0 引 言

目前,永磁电机大多采用稀土钕铁硼永磁体,但稀土永磁材料储量稀少、价格昂贵,而且稀土材料的开采也带来了诸多的环境问题,因此,不使用或少量使用稀土永磁体的电机成为研究的热点。永磁辅助同步磁阻电机(以下简称PMSynRM)较好地利用磁阻转矩来增加输出转矩,具有功率密度高、凸极比大、调速性能优异、效率高、成本低等优点,具有广阔的应用前景[1]。

在同步磁阻电机空气磁障中插入适量永磁体,即可形成PMSynRM,有效提升电机功率密度、效率及调速范围[2],而且永磁体可以采用价格低廉的铁氧体永磁体,通过转子结构的优化设计,可实现与稀土永磁同步磁阻电机相当的效率,并应用在空调压缩机中[3]。PMSynRM磁路复杂,电机磁场谐波含量较高,从而产生谐波电磁力,出现振动噪声大的问题,而且业内对该电机电磁振动及噪声研究较少。文献[4]采用非对称磁障结构来减小36槽4极永磁同步磁阻电动机的转矩脉动。文献[5]提出了在一个转子叠片中交替使用两种张开角度的磁障,转矩脉动减小到5%以内,而且平均转矩减少幅度较小。文献[6]优化了不同磁障层张开角度对转矩脉动的影响,而文献[7]则通过在磁障上开设旁路筋来减小脉动和改善退磁。文献[8] 通过选择合理的槽极配合和转子布局,使得永磁辅助同步磁阻伺服电机转矩脉动达到钕铁硼永磁同步电机的水平。但上述文献主要考虑了PMSynRM的转矩脉动,未对电机电磁力及电磁振动进行进一步分析。文献[9]分析了PMSynRM电磁力特性,并进行电磁振动响应仿真和振动测试验证,但未对电磁力及振动进行抑制。

本文简要介绍了永磁电机电磁力产生机理,对一台36槽6极铁氧体PMSynRM进行电磁力仿真,分析了引起电机振动噪声问题的主要电磁力波,并在前期研究基础上[10],进一步优化转子结构,提出两种改进转子结构的方案,以减小电机转矩脉动及电磁力幅值,最后通过实验验证优化效果。

1 永磁电机径向电磁力产生机理

1.1 定、转子磁动势及气隙磁导

忽略电流谐波,当对称三相绕组中通有对称三相电流时,三相定子磁动势fs可表示:

(1)

式中:Fv为定子谐波磁势幅值;v为定子谐波次数;ω为电机旋转角频率;p为电机极对数;k=0,1,2,…;当谐波次数v=6k+1时,定子磁动势为正向旋转波,当v=6k+5时,定子磁动势为反向旋转波。

根据永磁电机磁路分析原理,转子永磁体谐波磁动势由一系列μ次谐波磁动势组成,表达式:

fr(θ,t)=∑Fμcos(μωt-μpθ)

(2)

式中:Fμ为转子谐波磁势幅值;μ为转子磁场谐波次数,μ=2k+1,k=0,1,2,…。

当永磁定子有齿槽而转子表面光滑时,气隙磁导Λ(θ,t)可以近似表示:

(3)

式中:Z为电机定子槽数;Λ0为单位面积气隙磁导恒定分量;Λk为电机定子开槽产生的气隙谐波磁导。

1.2 径向电磁力

电机的电磁噪声来源于电磁振动,电磁振动则由电机电磁力激发所产生。根据麦克斯韦张量法[11-12],作用于定子电枢内表面的径向及切向电磁力密度分别:

(4)

(5)

式中:Br,Bt分别为气隙磁密的径向和切向分量。电机气隙磁通密度可以表示为磁动势f(θ,t)和气隙磁导Λ(θ,t)的乘积,忽略气隙磁场的饱和,根据叠加原理,气隙磁通密度表达式可表示:

B(θ,t)=[fr(θ,t)+fs(θ,t)]Λ(θ,t)

(6)

将磁动势、磁导、磁通密度的表达式代入电磁力密度表达式(4),可得:

∑FvΛ0cos(ωt-vpθ+φ)+

∑FvΛ0cos(ωt+vpθ+φ)+

(7)

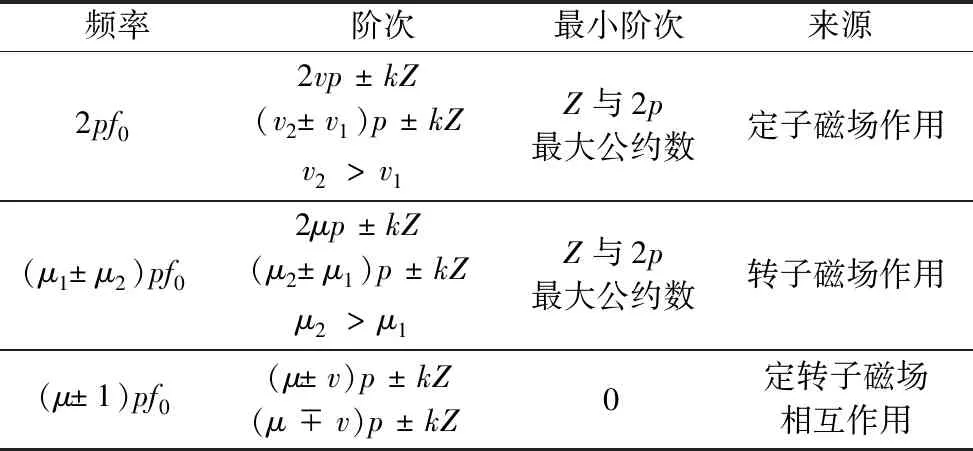

根据式(7)可以看出,电机运行时主要存在定子磁场、转子磁场及齿槽作用产生的定转子齿谐波磁场,三者相互作用产生不同频率、不同分布的旋转电磁力波,总结如表1所示,其中f0为转子旋转频率,即转子机械频率。

表1 三相永磁电机径向电磁力特性

除0阶电磁力外,永磁电机产生最小电磁力阶次为定子槽数Z与转子极数2p的最大公约数。铁心振动时动态形变的振幅大约与阶次的4次方成反比,分析电机的振动和噪声时一般只考虑阶数小于等于4的电磁力波。0阶电磁力主要由定转子齿谐波产生,它引起的定子铁心的径向振动,与圆筒型容器受内部压力膨胀的情况类似,可引起明显的电磁振动和噪声。

2 PMSynRM径向电磁力分析

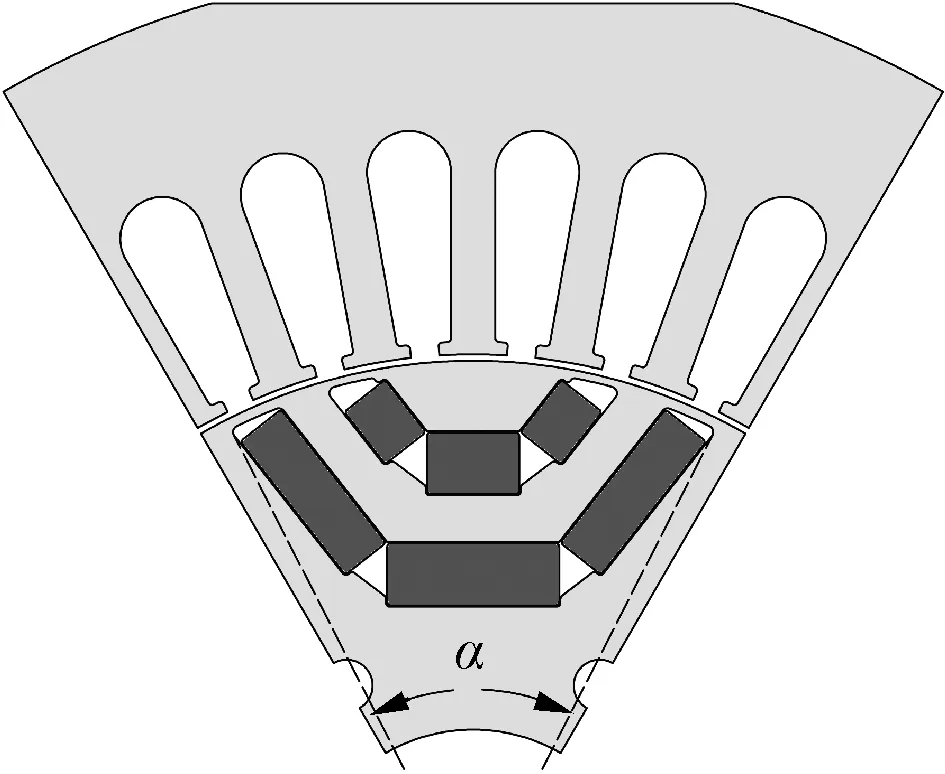

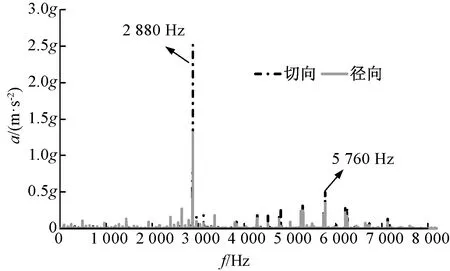

我们设计了一台36槽6极铁氧体PMSynRM,电机主要设计参数如表2所示,电机结构如图1所示。测试时存在明显的电磁振动噪声,在较高速时尤为明显,通过振动测试分析,其主要振动峰值为机械频率的36倍频及72倍频,图2为80 Hz额定负载运行时电机径向、切向振动加速度,在36倍频2 880 Hz存在明显的振动峰值,而且切向振动大于径向振动,72倍频5 760 Hz也存在振动峰值。

表2 PMSynRM主要尺寸及参数

图1 电机结构图

图2 80 Hz运行时电机径向切向振动频谱

为了分析PMSynRM电磁力特性,我们采用二维有限元仿真电机气隙中电磁力随时间(频率)和圆周位置(空间阶次)的变化,然后对气隙电磁力进行二维傅里叶分析,可以得到电机气隙中电磁力的频率和阶次分布特性,以此来分析电机电磁力特性。

表3为 PMSynRM径向及切向电磁力分布特性,选取6阶以下,电磁力密度幅值0.2 kN/m2以上的主要电磁力。36槽6极电机为整数槽,主要存在0阶和6阶电磁力,其中6阶6倍频基波电磁力幅值最大,但电磁力阶数高,频率低,故产生的电磁振动噪声不明显。在0阶电磁力中,36倍频径向、切向电磁力幅值均明显,由此产生突出的36倍频电磁振动噪声问题。结合第一节理论分析,36倍频电磁力主要为齿槽效应产生的11次齿谐波与基波作用产生,其中0阶36倍频切向电磁力体现为36倍频切向脉动(转矩脉动)。因此降低电机齿槽效应,减小径向电磁力和切向脉动,可降低由此产生的电磁振动噪声。

表3 PMSynRM 径向、切向电磁力分布特性 (kN/m2)

3 径向电磁力优化抑制

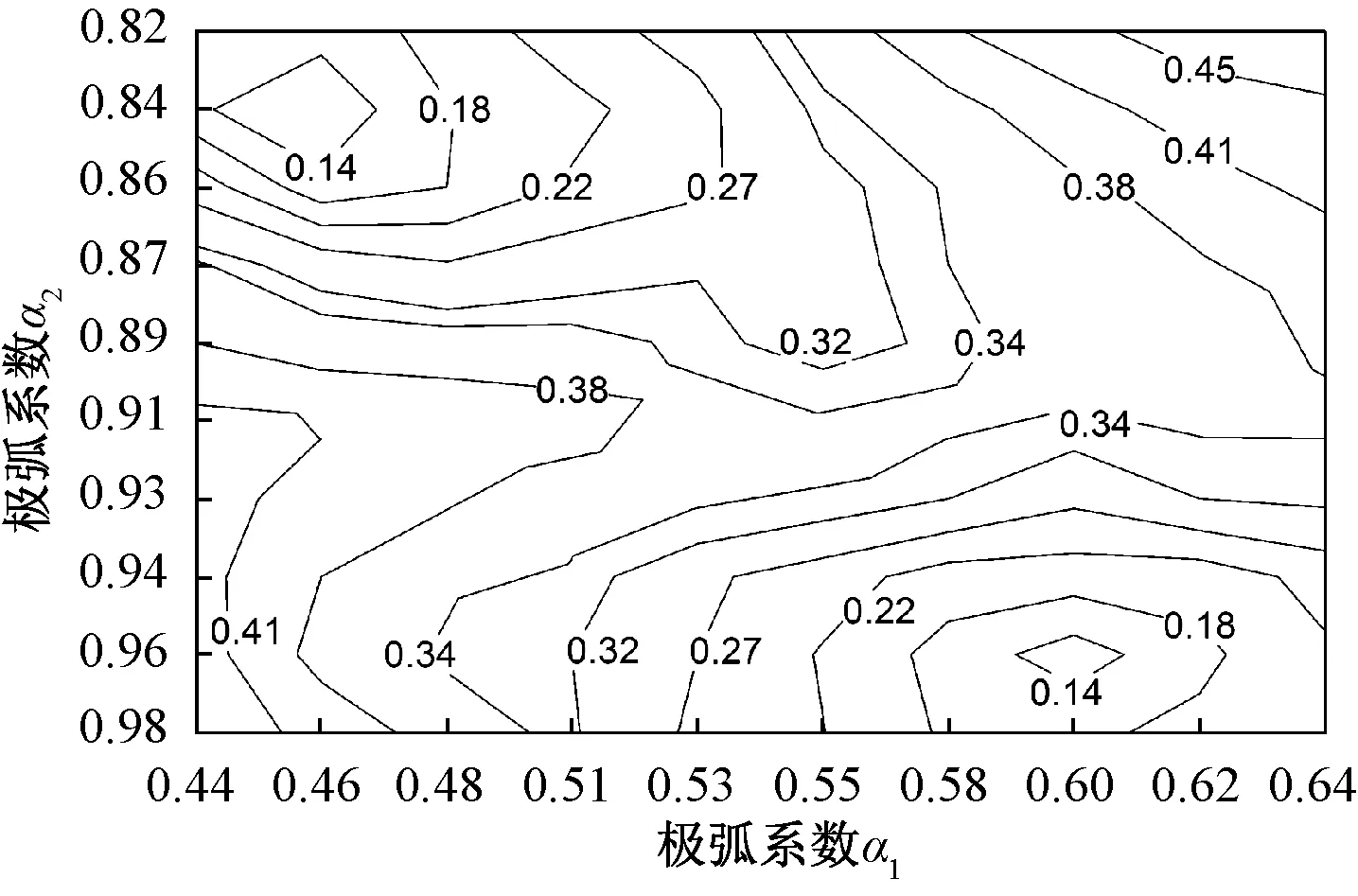

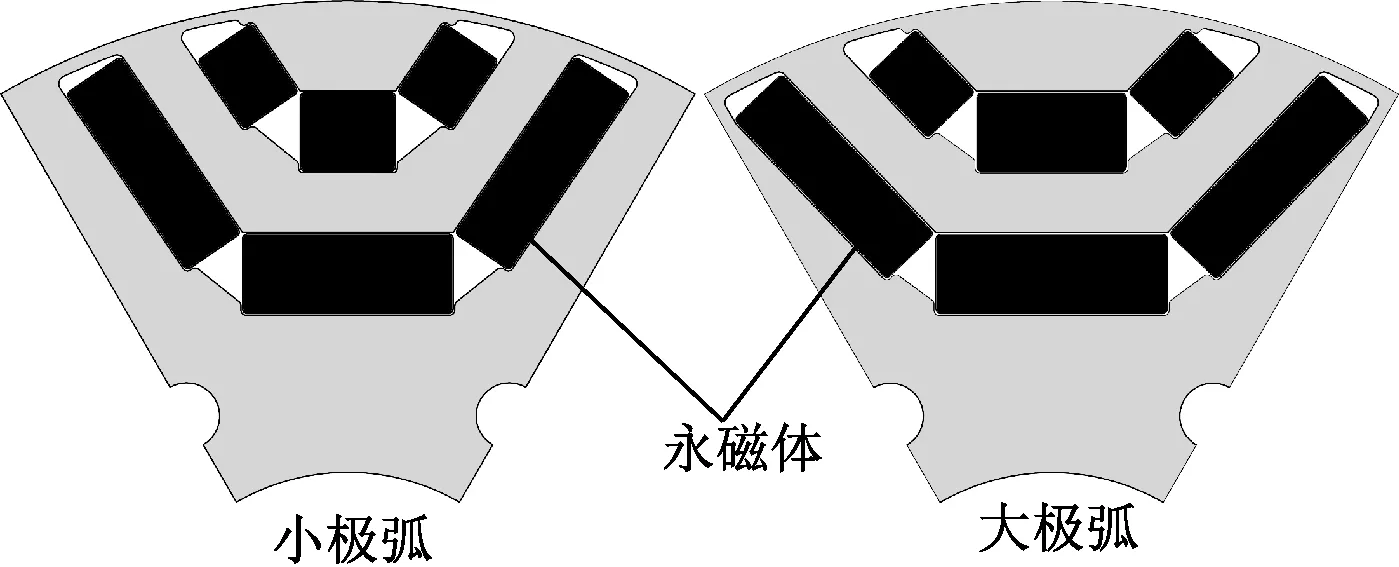

本节将通过转子结构优化,实现电机电磁力的抑制。PMSynRM转子极由两层永磁体组成,每层永磁体都会与定子齿槽作用产生齿谐波,因此通过优化各层永磁体极弧系数(永磁体层所占最大角度α与极距角比值),使其产生的齿槽效应相互对消,达到减小齿槽效应削弱齿谐波的目的。定义外层永磁体层极弧系数为α1,内层永磁体层极弧系数为α2,在一定范围内调整各层永磁体极弧系数,仿真电机转矩脉动,如图3所示。可以看出,存在两组组合可以使得电机转矩脉动低于14%,(α1、α2)分别是小极弧组合(0.46、0.84)和大极弧组合(0.6、0.96),其转子结构如图4所示。其中小极弧组合转矩脉动为12.3%,大极弧组合转矩脉动为11.6%,转矩脉动比原始方案(转矩脉动39.6%)降低了68.9%以上,效果明显,由此可降低切向电磁力及切向振动。

图3 不同极弧系数组合转矩脉动

图4 小极弧组合与大极弧组合结构图

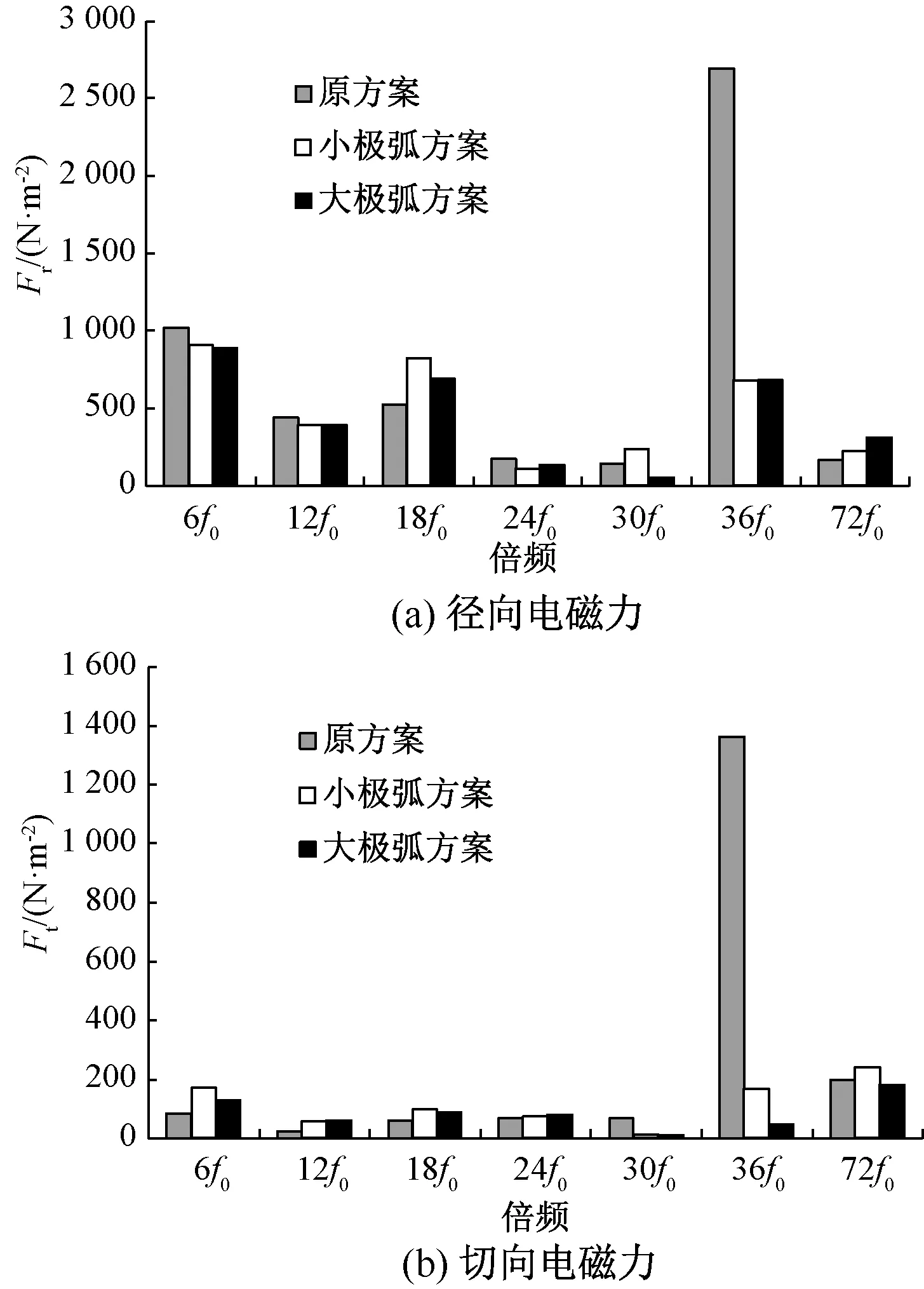

为了进一步分析电磁力改善效果,仿真了原方案与大小极弧方案电磁力,图5为原方案、小极弧方案和大极弧方案0阶电磁力对比。可以看出,改进后36倍频0阶径向电磁力均明显降低,降低比率达74.5%以上,同时其他倍频无明显突出的径向电磁力。从图5(b)可以看出,原方案36倍频0阶切向电磁力幅值相比其他倍频电磁力较为突出,改进后小极弧方案36倍频0阶切向电磁力降低了87.6%,大极弧方案降低了96%,效果明显。因此,小极弧和大极弧方案36倍频径向及切向电磁力均下降明显,由此可降低原方案36倍频电磁振动。

图5 主要倍频下0阶电磁力对比

4 电磁振动实验验证

为了进一步验证改进方案的减振效果,本文制作了大极弧与小极弧方案转子,并与原始方案进行振动测试对比。图6为电机实物图,图7为电机振动测试系统。采用Magtrol涡电流测功机(2WB65),电机为压缩机用,套筒安装在测试台上,采用SQuadriga四通道分析仪测试定子表面振动。

图6 电机冲片及定子图

图7 电机振动测试系统

图8为80 Hz额定负载时原方案与小极弧和大极弧方案振动加速度测试频谱(g为重力加速度9.8 m/s2)。可以看出,小极弧和大极弧方案36倍频(2 880 Hz)径向和切向振动加速度均下降明显,但是小极弧方案30倍频(2 400 Hz)和66倍频(5 280 Hz)径向振动增加较明显,66倍频和72倍频(5 760 Hz)切向振动也增加,其对应的电磁力也增加,但增加不明显,说明该电机在该倍频处容易激发振动,较小的电磁力可激发较大的振动,这与定子结构模态有关。大极弧方案各频率下径向切向振动均较低,没有出现新增峰值,减振降噪效果较好。

图8 80 Hz运行时电机振动频谱

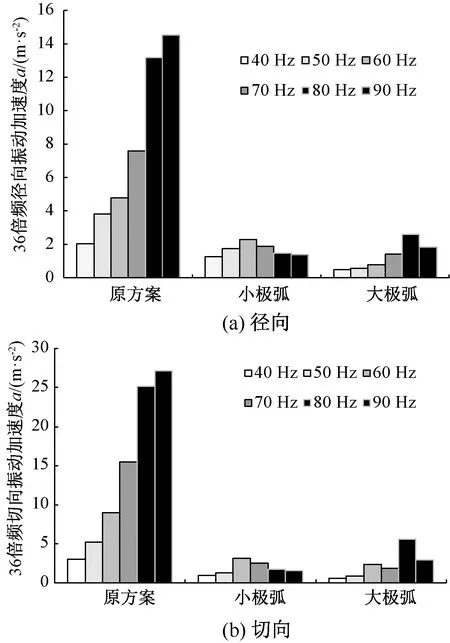

为了进一步验证各运行频率下36倍频减振效果,本文测试了40~90 Hz下各方案的电机振动,并提取36倍频振动对比,图9为原方案与小极弧和大极弧方案电机36倍频振动加速度对比。可以看出,各运行频率下,小极弧和大极弧方案36倍频径向及切向振动均明显降低,特别是高频运行时36倍频减振效果极其明显,其中80 Hz运行时36倍频径向振动降低了80%以上,36倍频切向振动降低了77.8%以上,进一步验证了改进方案的有效性。

图9 各频率运行时36倍频振动加速度

综上,小极弧和大极弧方案36倍频径向及切向振动均明显降低,但小极弧方案30、66倍频振动增加,出现新增峰值,而大极弧方案各频率下径向切向振动均较低,因此选择大极弧方案。

5 结 语

本文首先简要总结了永磁电机电磁力产生机理及特性,然后对一台振动较大的36槽6极PMSynRM进行振动分析,并采用二维有限元仿真,分析了该电机气隙电磁力的阶次和频率特性,得出齿槽效应产生的36倍频0阶径向和切向电磁力(转矩脉动)是导致其振动大的原因。为此,提出了基于不同永磁体层极弧组合的优化方法,得出小极弧和大极弧方案,其转矩脉动比原始方案降低了68.9%以上,其36倍频0阶径向电磁力降低74.5%以上,36倍频0阶切向电磁力降低了87.6%以上,效果明显。

通过样机振动测试,各运行频率下小极弧和大极弧方案36倍频径向及切向振动均明显降低,其中80 Hz运行时36倍频径向振动降低了80%以上,36倍频切向振动降低了77.8%以上,实现了PMSynRM减振降噪设计。而大极弧方案各频率下径向切向振动均较低,作为最终选择方案。