埋地管道防腐保温层下的电化学腐蚀行为

2021-06-11马晓凤李媛媛赵凯峰吕祥鸿

马晓凤,李媛媛,赵凯峰,刘 彬,王 晨,吕祥鸿

(1.西安石油大学 材料科学与工程学院,陕西 西安 710065; 2.中国石油新疆油田 油气储运分公司,新疆 克拉玛依 831100; 3.中国石油长庆油田 第二采油厂,甘肃 庆阳 745100)

引 言

随着油气资源开发逐渐向纵深发展以及社会对能源需求的日益增长,管道输送已经成为制约稠油、超稠油等特殊油气田开发的重要环节。由于稠油具有密度高、黏度大、流动性较差等特点,管道输送大多采取加热方式(高达80 ℃以上[1]),并对埋地管道采取防腐保温措施,以确保油品输送的正常运行。但在埋地保温管道施工和长期运行过程中,不可避免地存在防护层破损、老化等现象。防腐保温层一旦进水后,由于管输温度高,腐蚀环境恶劣,会导致埋地钢质管道发生严重的腐蚀。

关于防腐保温层下管道的腐蚀,国内外已进行了大量的研究[2-9],从发表的文献来看,研究主要集中在破损的防腐保温层对阴极保护电流的屏蔽作用和屏蔽机理、环境因素对埋地保温管道腐蚀的影响以及防腐保温层破损处和远离破损处管道腐蚀程度的表征。而对于埋地保温管道破损点及远离破损点处的界面特性、电极反应特征和控制因素等电化学腐蚀行为研究甚少。本文通过室内腐蚀实验,对模拟破损点及远离破损点不同位置T/S-52K管线钢试样的电极电位、耦合电流、交流阻抗进行测试分析,以揭示埋地管道防腐保温层破损点处及远离破损点处的电化学腐蚀行为。

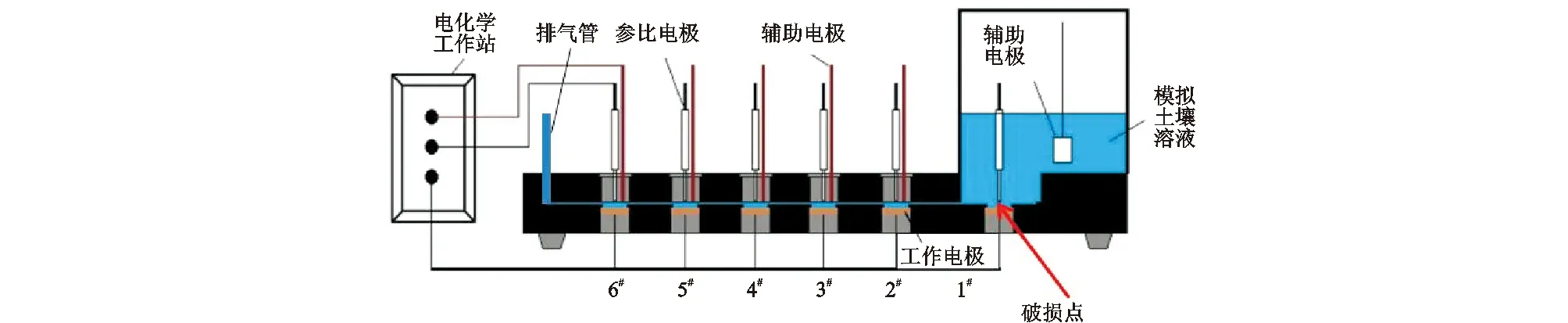

1 实验原理

实验采用的材料为现场例行检测过程中取出的T/S-52K管线钢管段,其化学成分见表1。将其进行机加工,制成Φ18 mm×3 mm的圆片状电化学试样,实验前将试样分别用320#、800#、1000#砂纸逐级打磨,清洗,干燥,称重。实验装置如图1所示,材质为丙烯酸塑料(盖板与底板之间缝隙尺寸为2 mm,用于模拟防腐层破损所形成的缝隙),1#试样模拟防腐层的破损点位置,2#~6#试样模拟远离破损点位置(距破损点位置分别为30 mm、60 mm、90 mm、120 mm、150 mm),模拟缝隙的尾端连接有排气管(材质为普通硬质塑料),所有测试试样均采用704硅胶、聚四氟螺纹盖帽与底板密封,绝缘导线引出至测试装置;水箱内(1#试样处)辅助电极采用铂金片状电极,缝隙内(2#~6#试样处)辅助电极采用铂金环状电极(内嵌于聚四氟盖帽中,铂金丝引出至装置外);参比电极选用Ag/AgCl电极。实验溶液为模拟现场土壤溶液,其理化性能见表2。在实验过程中,将模拟土壤溶液缓慢加入水槽,利用排气管排出装置内气体,并利用连通器原理,观察排气管中水位变化确保缝隙内溶液流动畅通,待气体排出后采用704硅胶将排气管密封。采用恒温水浴进行加热和保温,实验温度分别为20 ℃、50 ℃、80 ℃,实验周期为3 d,实验后将试样取出,观察、记录表面腐蚀形貌后,用去膜液去除试片表面的腐蚀产物,干燥后称重。电化学测试采用Corrtest310H电化学工作站,EIS交流阻抗图谱测量的频率范围为5 mHz~100 kHz,信号幅值为±5 mV正弦波;模拟土壤溶液中的EIS测试选用五口瓶三电极测试系统,阴、阳极过电位ΔE分别为± 50 mV(相对于自腐蚀电位)。采用失重法计算试样的均匀腐蚀速率

(1)

表1 T/S-52K钢的化学成分Tab.1 Chemical composition of T/S-52K steel sample

图1 室内模拟实验装置示意图Fig.1 Schematic diagram of laboratory simulation test device

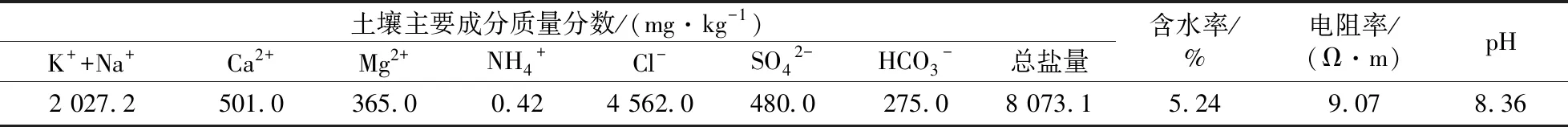

表2 土壤理化性能分析结果Tab.2 Physical and chemical properties of soil

式中:Vc为均匀腐蚀速率,mm/a;m为实验前的试样质量,g;m1为实验后的试样质量,g;S为试样的总面积,cm2;t为实验时间,h;ρ为试样材料的密度,g/cm3。

2 实验结果及分析

2.1 电极电位及耦合电流

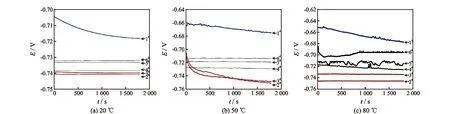

图2为不同温度条件下,模拟破损点及远离破损点位置T/S-52K试样的电极电位测试结果(72 h)。由图2可见,破损点及远离破损点试样电极电位出现明显差异,破损点处(1#试样)电极电位较正,远离破损点位置(2#~6#试样)电极电位较负,其中距破损点最近位置的2#试样所测得的电极电位最负,2#~6#试样电极电位依次升高,但均低于1#试样,即破损点处试样作为阴极,远离破损点位置整体可作为阳极。

图2 不同温度下破损点及远离破损点不同位置试样的电极电位测试结果Fig.2 Electrode potential test results of the samples of the damaged points and the different positions away from the damaged point at different temperatures

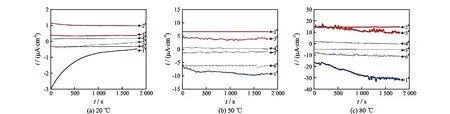

图3为不同温度条件下,模拟破损点及远离破损点不同位置T/S-52K试样耦合电流密度测试结果(单个测试试样与其他5个试样的耦合,当所测耦合电流密度为正值时,则表明所测电极为阳极,电极表面存在阳极电流;当所测耦合电流密度为负值时,则表明所测电极为阴极,电极表面存在阴极电流)。由图3可见,2#、3#和4#试样所测耦合电流密度为正值,其中2#试样处所测的电流密度值最大,3#试样次之,4#试样接近于零,这表明2#和3#试样表面存在明显阳极溶解电流,4#试样存在微弱阳极溶解电流; 1#、5#和6#试样所测耦合电流密度为负值,其中1#试样最负,5#和6#试样接近于零,这表明1#试样表面存在明显阴极保护电流,而5#和6#试样表面存在微弱阴极保护电流。

图3 不同温度下破损点及远离破损点不同位置试样的耦合电流密度测试结果Fig.3 Coupling current density test results of the samples of the damaged point and the different positions away from the damaged point at different temperatures

综上分析,模拟破损点处试样的电极电位最正,且存在明显阴极保护电流,其作为阴极,具有阴极保护效应;尽管远离破损点某些位置(如5#和6#试样)的试样表面存在微弱阴极电流,可能发生极小的阴极极化,但其电极电位明显低于破损点处的电极电位,故远离破损点位置(缝隙内的2#~6#试样)整体可作为阳极,具有接触腐蚀效应。

受模拟环境介质有效距离效应的影响,距离破损点最近试样(2#试样)的电极电位最负,阳极溶解电流密度最大,腐蚀最为严重。并且,温度从20 ℃升高到80 ℃,1#试样(破损点)与2#试样(距破损点最近)的电位差增大(20 ℃时电位差约为40 mV,80 ℃时电位差约为90 mV),所测耦合电流密度明显上升(1#试样阴极电流密度由-0.41 μA/cm2增大到-32 μA/cm2,2#试样的阳极电流密度由0.97 μA/cm2增大到14 μA/cm2),即温度升高,阴极和阳极反应速度加快,阳极区接触腐蚀效应增强。

2.2 腐蚀形貌及均匀腐蚀速率

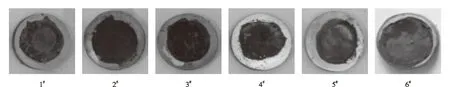

图4为80 ℃实验后各测试试样清洗前的宏观腐蚀形貌。由图4可以看出,1#试样表面大部分可见金属光泽,均匀腐蚀非常轻微;2#~6#试样表面均匀腐蚀程度依次减弱,其中2#、3#试样的整个测试表面被一层黑色的腐蚀产物所覆盖,看不到任何金属光泽,4#试样次之,5#和6#试样表面局部仍可见金属光泽,均匀腐蚀程度相对较弱。

图4 实验后各试样清洗前宏观腐蚀形貌Fig.4 Macroscopic corrosion morphology of samples before cleaning after test

表3为实验后各测试试样均匀腐蚀速率的计算结果。由表3可见,1#试样均匀腐蚀速率最低,仅为0.159 3 mm/a;2#试样均匀腐蚀速率最高(为0.531 6 mm/a),3#~6#试样的均匀腐蚀速率依次降低,但6#试样的均匀腐蚀速率仍高于1#试样。这也很直观地说明,在模拟埋地管道防腐保温层破损后的电化学腐蚀过程中,破损点位置为阴极,腐蚀轻微; 远离破损点位置整体作为阳极,腐蚀较为严重。 此结果与上述电极电位及耦合电流密度测试分析结果一致。

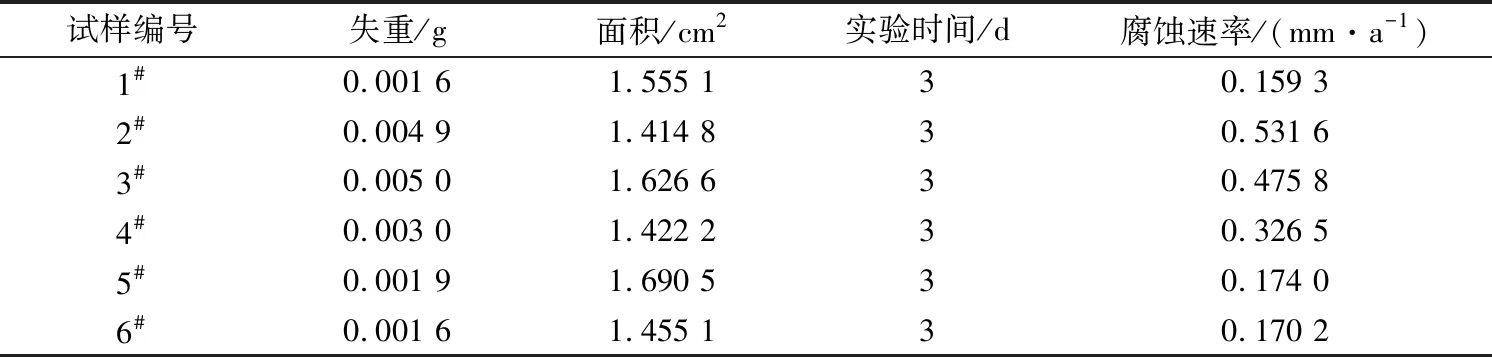

表3 均匀腐蚀速率计算结果Tab.3 Calculation results of uniform corrosion rate of samples

3 讨 论

3.1 土壤环境中管道的电化学腐蚀行为

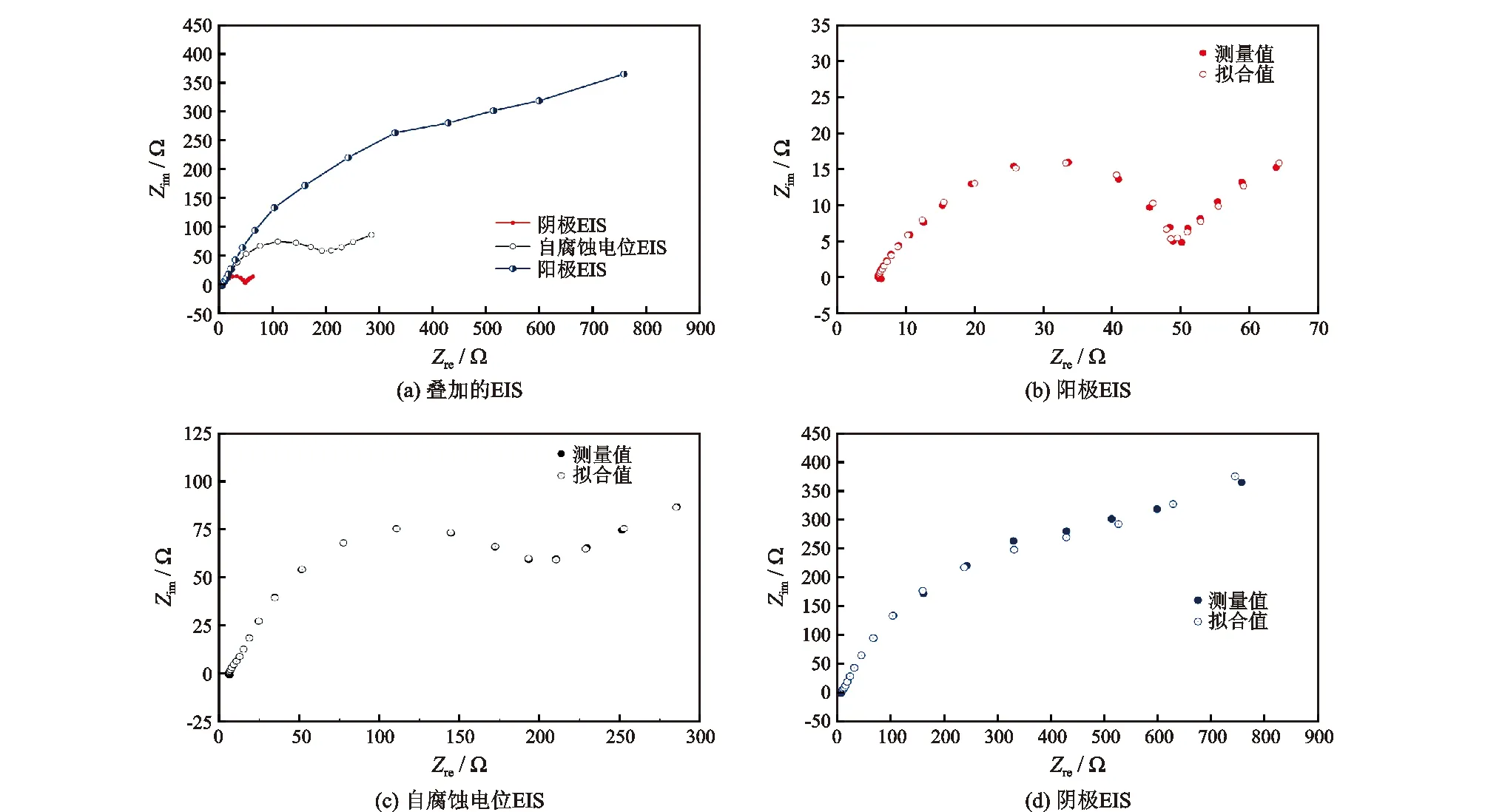

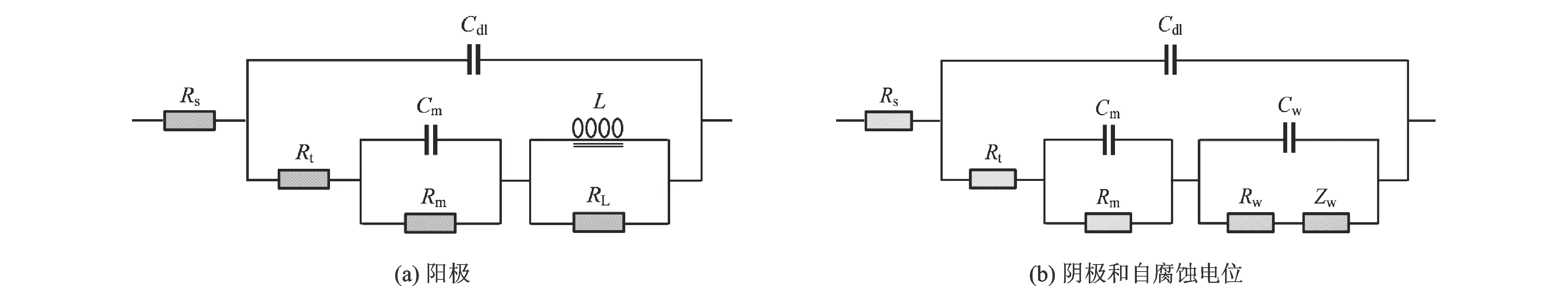

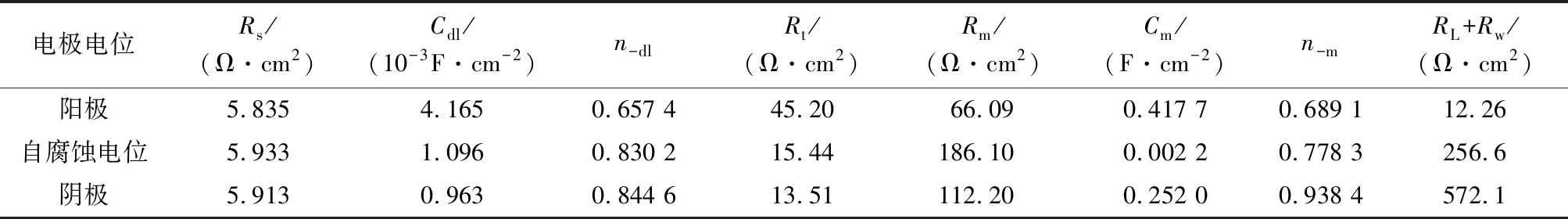

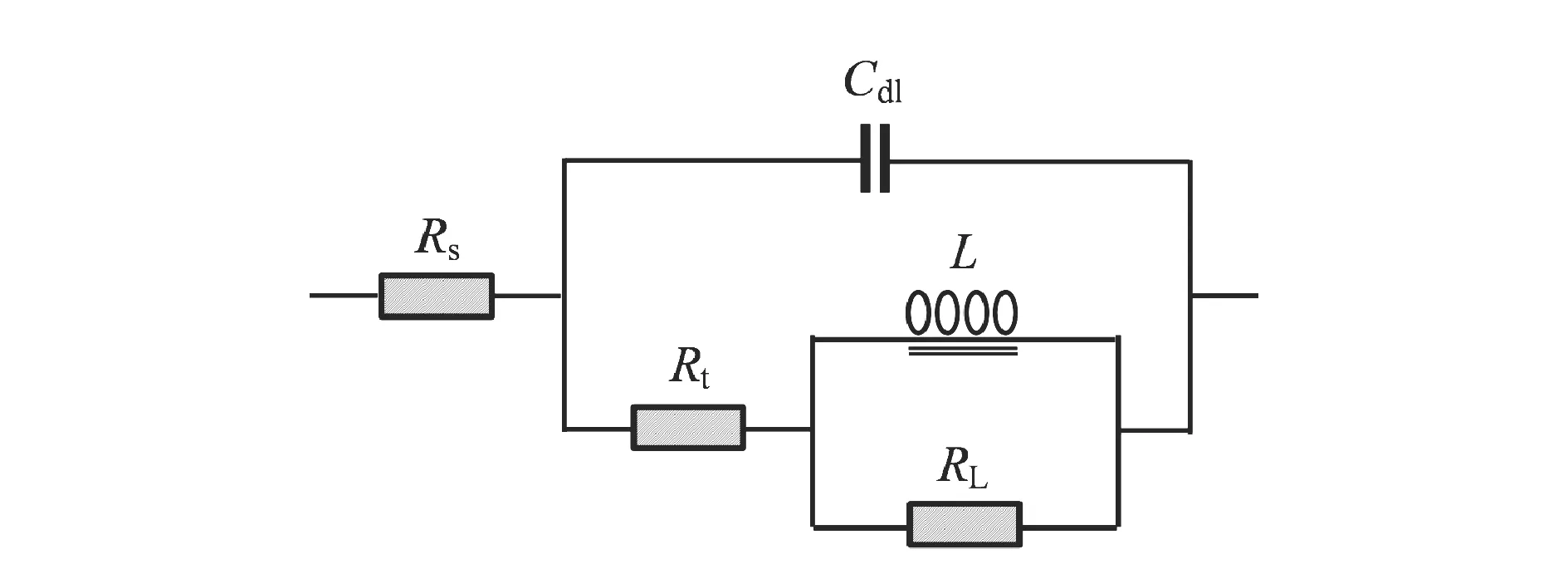

防腐保温层破损或剥离之后,土壤(水分、含盐量、管床温度)会导致埋地管道发生电化学腐蚀,其中水分是诱发腐蚀的根本原因[10-13]。在土壤环境中,钢质管道电化学腐蚀的阳极反应为Fe的离子化反应,阴极反应通常为氧的去极化反应。图5和图6为模拟现场土壤溶液中(80 ℃、72 h)所测得T/S-52K管线钢独立试样在自腐蚀电位、阳极极化电位和阴极极化电位下(Ec、Ec+50 mV及Ec-50 mV)的EIS图谱及其等效电路(表4为拟合结果),其中RS为溶液电阻,Cdl为整个金属电极表面/溶液之间的双电层电容,Rt为电荷转移电阻,Rm、RL、Cm、L分别为腐蚀产物和吸附中间产物导致的电阻、电容和电感,Rw、Cw、Zw分别为扩散传质过程(如O2、Fe2+、OH-等)所形成的电阻、电容和Warburg阻抗,n为弥散系数。

从图5和图6中可以看出,在阳极极化条件下,除了电极电位E以外,电极反应还受到腐蚀产物和吸附中间产物覆盖率这两个变量(其是电极电位E的函数)的影响。因此,Ec+50 mV极化条件下的EIS图谱有3个时间常数,阳极反应受活化极化所控制。在阴极极化条件下,电极反应除了受到电极电位E和腐蚀产物覆盖率两个变量影响外,还受到扩散过程的影响,尽管离子传质过程(例如OH-等)受到电极电位E的影响,但O2的扩散过程与电极电位E的关系不大,因此,Ec-50 mV极化条件下的EIS图谱有4个时间常数,阴极反应受活化极化和浓差极化(O2的扩散)共同控制,其中以浓差极化控制为主(表4中Rt和Rw的拟合结果)。与阴极极化条件下的EIS图谱类似,自腐蚀电位下的EIS图谱同样具有4个时间常数,其反映以阴极扩散控制为主(O2的扩散)的电极反应特征;并且从EIS图谱上容抗弧的外延可以看出,阴极极化程度越高,扩散传质过程的阻滞作用越为明显(表4中Rw的拟合结果)。因此,自腐蚀电位下的电极反应速度为阴极扩散过程所控制。

图5 不同电极电位条件下T/S-52K管线钢土壤腐蚀的EIS图谱(80 ℃、72 h)Fig.5 EIS of soil corrosion of T/S-52K pipeline steel under different electrode potential conditions (80 ℃、72 h)

图6 不同电极电位条件下T/S-52K管线钢土壤腐蚀EIS等效电路(80 ℃、72 h)Fig.6 EIS equivalent circuits of soil corrosion of T/S-52K pipeline steel under different electrode potential conditions (80 ℃、72 h)

表4 不同电极电位条件下T/S-52K管线钢土壤腐蚀EIS拟合结果Tab.4 EIS fitting results of soil corrosion of T/S-52K pipeline steel under different electrode potential conditions

3.2 防腐保温层破损后管道的电化学腐蚀行为

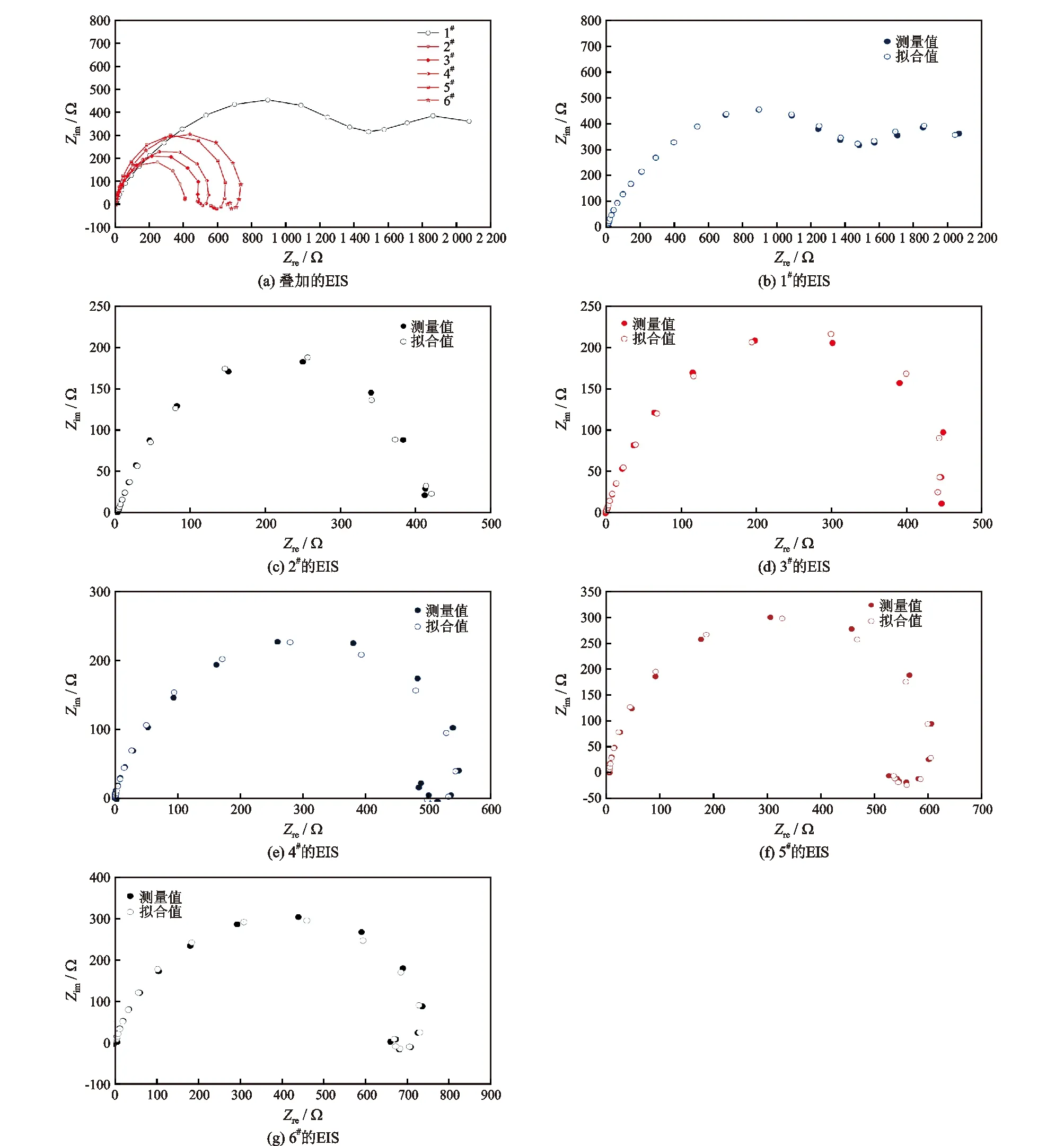

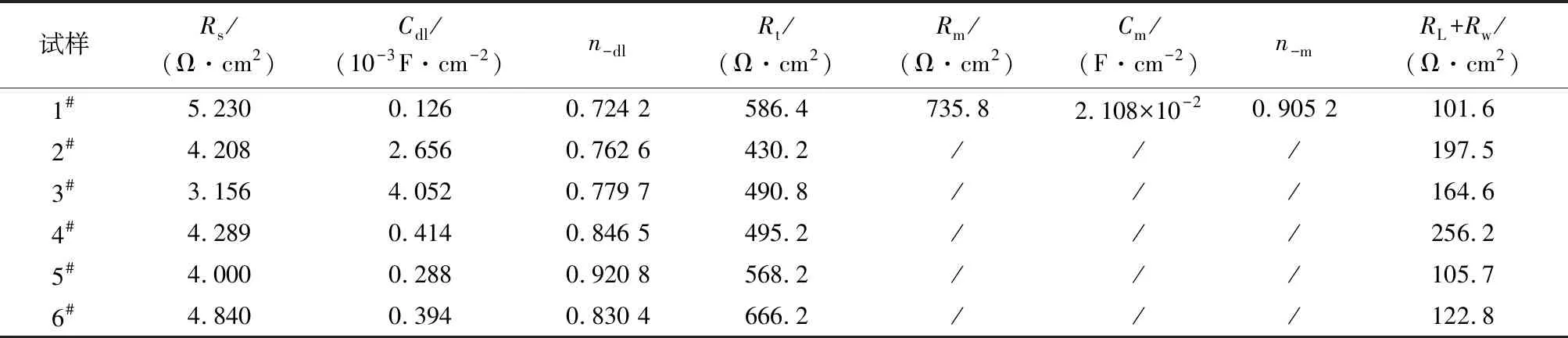

防腐保温层的质量和完整性是埋地钢质管道安全运行的重要保障,但在管道施工和长期运行过程中,可能会造成防护层、保温层损坏及防腐层老化剥离(如管输温度较高的稠油、超稠油输送管道),这些均可导致防腐保温层进水或处于潮湿状态[14-16]。防腐保温层一旦进水后,由于其高电阻率复合结构的存在,会对阴极保护电流产生明显的屏蔽效应,管道随之发生电化学腐蚀[17-20]。上述模拟破损点及远离破损点不同位置试样的电极电位、耦合电流及腐蚀速率的测试结果表明,由于氧扩散到破损点以及远离破损点不同部位的阻力不同,导致模拟防腐层破损点位置及远离破损点位置试样表面的溶解氧浓度存在一定程度的差异,促进氧浓差宏观腐蚀电池的形成,即氧扩散到达模拟破损点位置试样(1#)表面的阻力较小,其电极电位较正,作为阴极,具有阴极保护效应,腐蚀速率较低;而氧扩散到达远离破损点位置试样(2#~6#)表面的阻力较大,其电极电位较负,作为阳极,具有接触腐蚀效应,腐蚀速率较高。图7为模拟破损点位置及远离破损点不同位置T/S-52K管线钢试样土壤腐蚀的EIS图谱(80 ℃;48 h),其中破损点位置试样(1#)的EIS拟合等效电路如图6(b)所示,远离破损点位置不同试样(2#~6#)EIS拟合等效电路如图8所示(图中等效电路元件同上分析),表5为EIS拟合结果。从中可以看出,相比于不同电极电位条件下T/S-52K管线钢土壤腐蚀EIS图谱,1#试样的EIS图谱有4个时间常数,模拟破损点处具有明显O2扩散(氧浓差极化)控制的阴极反应特征;2#~6#试样的EIS图谱有2个时间常数,远离破损点位置具有明显活化极化(金属离子化)控制的阳极反应特征,并且距破损点距离越近,电荷转移电阻Rt越低(见表5,其中2#试样Rt仅为430.2 Ω·cm2),金属离子化趋势越强,腐蚀速率越大,这与上述腐蚀速率测试结果相一致。

图7 模拟破损点位置及距破损点不同距离T/S-52K管线钢土壤腐蚀的EIS图谱(80 ℃、48 h)Fig.7 EIS of simulated soil corrosion of T/S-52K pipeline steel samples of the damaged point and the different positions away from the damaged point (80 ℃、48 h)

图8 2#~6#试样土壤腐蚀EIS等效电路(80 ℃、48 h)Fig.8 EIS equivalent circuit of soil corrosion of samples 2#~6# (80 ℃、48 h)

氧浓差电池形成后,随着腐蚀的进行,远离破损点阳极区所形成的腐蚀产物在近破损点位置表面堆积,形成闭塞效应,导致阳极区的腐蚀条件进一步强化(例如介质pH值降低、 离子浓度升高、 电阻率降低等),阳极区金属受到催化作用,腐蚀速率显著升高。这也是埋地保温管道防腐保温层破损后,距离破损点一定位置管材表面发生明显腐蚀的根本原因。埋地保温管道发生最严重腐蚀部位距防腐层破损点的距离取决于宏观腐蚀电池的有效距离效应,其受到介质温度、电阻率和剥离防腐层所形成缝隙的几何尺寸等多种因素的影响,这有待于结合埋地保温管道的现场工况进一步研究。

表5 模拟破损点位置及距破损点不同距离T/S-52K管线钢土壤腐蚀的EIS拟合结果Tab.5 EIS fitting results of simulated soil corrosion of T/S-52K pipeline steel samples of the damaged point and the different positions away from the damaged point

4 结 论

(1)埋地保温管道防腐层破损后,氧浓差导致破损点及远离破损点试样的电极电位出现明显差异,破损点处所测的电极电位较正,作为阴极,具有阴极保护效应,腐蚀速率仅为0.159 3 mm/a;远离破损点位置所测得电极电位较负,作为阳极,具有接触腐蚀效应,腐蚀速率均高于破损点位置,最高为0.531 6 mm/a。

(2)受模拟介质有效距离效应的影响,距离破损点最近位置试样的阳极电流密度最大,腐蚀最严重;随着温度升高,阴极区与阳极区的电位差和耦合电流密度增大,远离破损点的阳极区腐蚀加剧。

(3)自腐蚀电位下T/S-52K管线钢的腐蚀具有阴极浓差极化控制为主的电极反应特征;防腐保温层破损后,破损点处具有明显O2扩散控制的阴极反应特征,而远离破损点位置具有明显活化极化控制的阳极反应特征,并且距破损点距离越近,电荷转移电阻越低(其中2#试样Rt仅为430.2 Ω·cm2),金属离子化趋势越强,腐蚀速率越大。