一种可常温固化的高强高韧环氧胶粘剂的研制

2021-06-10赵升龙刘清方梁滨宋江鹏

赵升龙 刘清方 梁滨 宋江鹏

摘要:介绍一种高强高韧环氧树脂胶粘剂的研制,该胶的特点是可在常温固化,强度高、韧性好,同时具有较好的耐温性和耐环境老化性能。

关键词:环氧树脂胶粘剂;常温固化;高强高韧

中图分类号:TB324 文献标志码:A 文章编号:1001-5922(2021)02-0013-03

0前言

常温固化胶粘剂因其固化时可以不加温,简化了零部件的加工过程,节省能源,适合于外场施工和胶接修理,降低了使用成本,提高了生产效率,越来越受到人们的关注。

增韧技术是高强高韧环氧胶粘剂的关键技术。环氧树脂的增韧有内增韧和外增韧。内增韧是在树脂或固化剂组分的分子结构中引入具有韧性的基团来提高韧性。外增韧则是通过添加增韧剂来提高树脂体系的韧性,一般的外增韧方法有橡胶弹性体增韧、热塑性树脂增韧、核壳结构增韧,刚性粒子增韧、液晶聚合物增韧、互穿网络聚合物增韧等。

国外生产常温固化环氧胶的厂家和品种很多,比较典型的有3M公司的EC-2615,EC-3333,Loctite公司的EA9330、EA9309.3,Hexcel公司的Redux810。这些胶的普遍特点是既具有较高的剪切强度,又具有较高的剥离强度,比如EC-2615常温剪切强度达39.6MPa,常温剥离强度达17.15kN/m,EA9330常温剪切强度达43.4MPa,常温剥离强度达17.24kN/m,Redux810常温剪切强度达41.3MPa,常温剥离强度达13.32kN/m。

国内这几年在高强高韧常温固化环氧胶粘剂方面的研究也取得了一定的进步,但与国外相比差距还较大。本研究采用不同的外增韧剂改性环氧树脂,配合具有内增韧作用的胺类固化体系,以期研制出达到或接近国外水平的高强高韧常温固化环氧胶粘剂,适应我国在航空、航天、电子、铁路等领域对此类胶粘剂的需求。

1试验部分

1.1试验材料

环氧树脂E-51,南通星辰合成材料有限公司;奇士增韧剂QS-BE,奇士科技有限公司;聚氨酯增韧剂PI,自制;橡胶增韧剂CTBN,CVC公司;核壳粒子增韧剂,日本钟渊公司;胺类固化体系,自配;触变剂A-380,德固萨公司;填料,市售。

1.2胶接试样的制备和性能测试

胶粘剂的剪切试样为1.6mm厚进口2024T3或国产2A12铝合金;铝合金表面经磷酸阳极化处理;剪切强度按GB/T7124进行测试。

胶粘剂的剥离试样薄试片为0.5mm进口2024T3或国产2A12铝合金;厚试片为1.6mm进口2024T3或国产2A12铝合金;铝合金表面经磷酸阳极化处理。剥离强度按GB/T7122进行测试

固化条件为25℃固化7d或60℃固化2h。

2结果与讨论

2.1增韧剂的选择

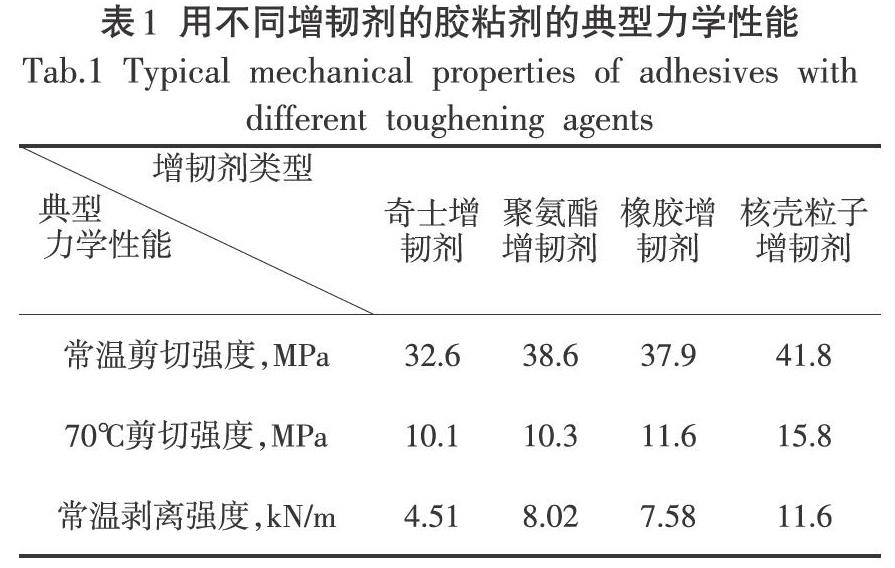

研制环氧胶粘剂时一般需添加合适的增韧剂来获得胶粘剂的良好韧性。本研究选用奇士增韧剂、聚氨酯增韧剂、橡胶增韧剂和核壳粒子增韧剂对环氧树脂进行增韧。固化条件为60℃/2h的力学性能结果如表1所示。

由表1可知,采用奇士增韧剂的胶粘剂常温剪切强度相对较低,采用其他3种增韧剂的胶粘剂常温剪切强度相當;采用核壳粒子增韧剂的胶粘剂70℃剪切强度的性能最高。采用奇士增韧剂的胶粘剂常温剥离强度稍差,采用聚氨酯增韧剂和橡胶增韧剂的胶粘剂常温剥离强度相当,而采用核壳粒子增韧剂的胶粘剂常温剥离强度最高,达到了1 1.6kN/m。从增韧机理分析,奇士增韧剂、聚氨酯增韧剂和橡胶增韧剂虽然有较好的韧性,固化过程需要分相,有部分增韧剂留在基体相中,且其耐热性不好,导致胶粘剂的整体耐热性下降;而核壳粒子增韧剂是有核和壳两部分组成,包括耐热性较好的刚性外壳和提供韧性的内核,提高了胶粘剂韧性的同时,遇到温度升高时,增韧剂的外壳起到很好的保护和缓冲作用,使胶粘剂也收获了较好的耐热性。综合考虑,本研究选用核壳粒子增韧剂。

2.2不同增韧剂的用量对胶粘剂力学性能的影响

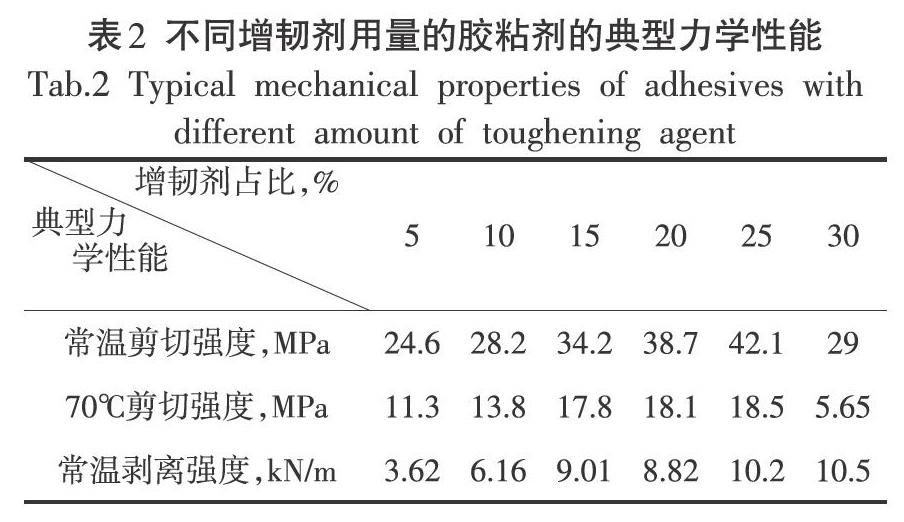

本研究选用核壳粒子为增韧剂对环氧树脂进行改性,对不同增韧剂用量的胶粘剂进行性能测试,结果如表2所示。

由表2可知,增韧剂用量为25%时,胶粘剂的常温剪切强度和70℃剪切强度性能最高,常温剥离强度也较高,最终选择核壳粒子增韧剂用量为25%。命名此胶粘剂为SY-49胶粘剂。

2.3不同固化条件对胶粘剂胶接性能的影响

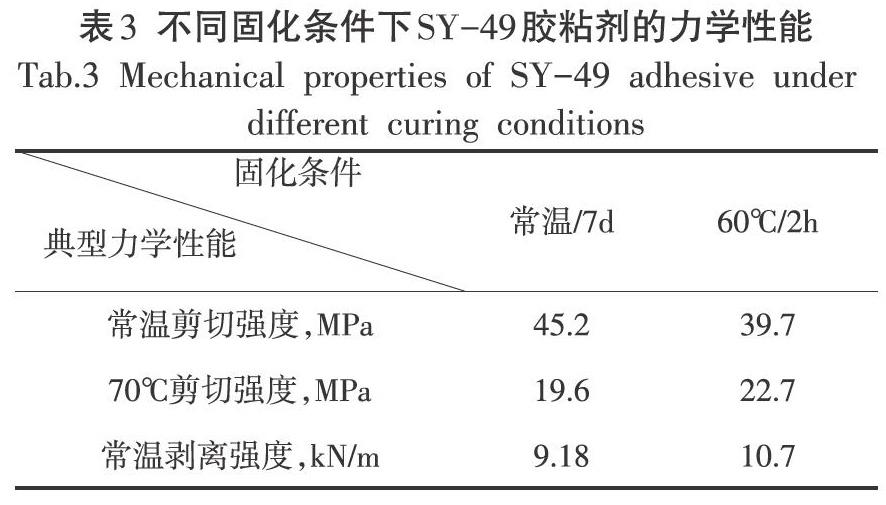

表3列出了SY-49胶粘剂在常温和60℃两种温度下固化的性能对比。

由表3可知,SY-49胶粘剂经2种条件固化后,胶粘剂的常温剪切强度在采用常温固化时性能较高,而70℃剪切强度和常温剥离强度在采用60℃固化时陛能较高。

2.4不同环境条件对胶接性能的影响

为了考察SY-49胶粘剂的耐环境老化性能,将粘接好的剪切试样和剥离试样放入4种环境中老化一个月,测试的性能列于表4中。

由表4可知,4种条件老化一个月后,SY-49胶粘剂剪切强度和剥离强度均有所下降,剪切强度下降率在15%一25%之间,剥离强度下降率在10%92下。燃油浸泡和盐雾老化后的剪切强度稍高于液压油浸泡和湿热老化后的剪切强度,但4种条件老化一个月后的剪切强度都高于30MPa。而液压油浸泡和湿热老化后的剥离强度稍高于燃油浸泡和盐雾老化后的剥离强度,但4种条件老化1个月后的剥离强度都高9.0kN/m。

2.5 SY-49胶粘剂与国外胶粘剂实测力学性能对比

在同等试验条件下,将SY-49胶粘剂与乐泰公司的EA9309.3胶粘剂进行实测性能对比。表5列出60℃/4h固化后两种胶粘剂的实测性能对比结果。

由表5可知,在同等试验条件下,SY-49胶粘剂与EA9309.3胶粘剂相比,80℃和-55℃剪切强度EA9309.3胶粘剂稍高,常温剪切强度和常温剥离强度SY-49胶粘剂稍高。综合比较两种胶粘剂的典型力学性能相近。

3结语

1)用4种增韧剂对环氧胶粘剂增韧改性比较,试验表明,核壳粒子增韧的胶粘剂剥离强度较高,耐热性也较好;

2)SY-49胶粘剂适用于常温7d和60℃2h两种不同的固化工艺;

3)SY-49胶粘剂具有较好的耐老化性能;

4)在同等试验条件下,SY-49胶粘剂与EA9309.3胶粘剂力学性能相近。