基于氟含量控制分析制酸烟气含水对污酸浓度的影响

2021-06-10姚腾猛周桂月李伟达袁爱武

姚腾猛,周桂月,李伟达,袁爱武

(长沙有色冶金设计研究院有限公司,湖南长沙 410019)

长沙有色冶金设计研究院有限公司设计的南丹县南方有色金属有限责任公司(以下简称南方有色)浸出渣处理系统升级改造项目正在建设中。项目配套建设烟气制酸系统,处理侧吹熔炼炉烟气、锑系统烟气和氧化锌脱硫解吸气的混合气,其中侧吹熔炼炉烟气量最大,制酸系统主要受该烟气的影响。侧吹炉入炉渣料的水含量直接影响制酸烟气的水含量。笔者基于制酸系统净化工序氟含量的控制以及洗涤过程氟浓度分布规律,分析制酸烟气水含量对污酸量和浓度的影响。

1 烟气洗涤净化要求

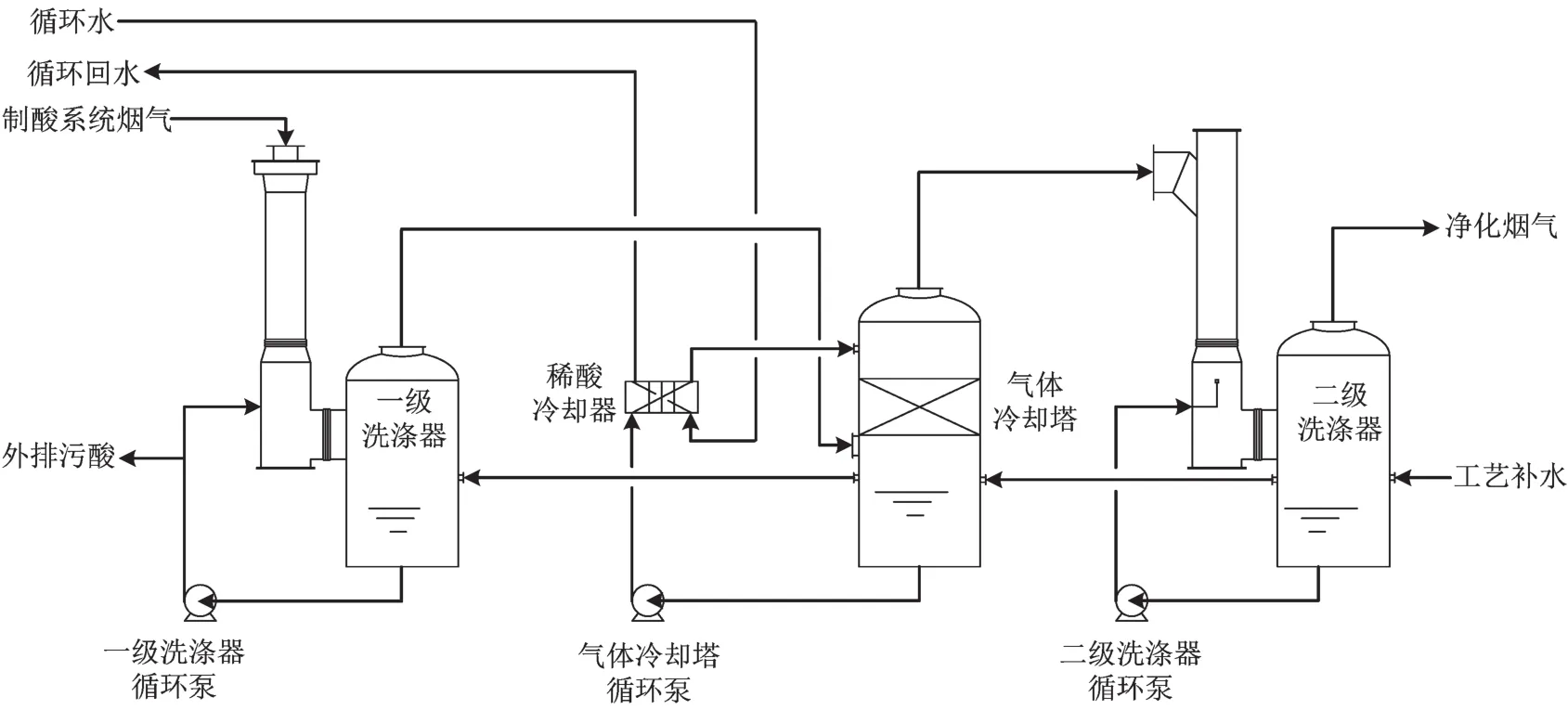

为有效去除冶炼烟气中的砷、氟、氯等有害杂质,保证烟气净化指标,大部分冶炼厂均采用稀酸洗涤绝热蒸发冷却和部分排放的净化流程,净化工序逆流洗涤工艺流程见图1。

根据实际生产运行数据,净化工序的主要控制指标为出口烟气中的氟、氯含量,其中氯易被脱除,氟含量控制成为关键指标,以尽量减轻后续干吸填料瓷环腐蚀和转化催化剂粉化[1]。

制酸烟气中ρ(F)为 170~200 mg/m3,为使净化后烟气氟含量满足GB 50880—2013《冶炼烟气制酸工艺设计规范》中ρ(F)≤0.25 mg/m3的要求,需保持净化工序合理的循环液氟浓度梯度分布和系统补水,充分发挥各级洗涤除氟效果。若采用向净化循环液中添加硅酸钠溶液作为脱氟剂,会使循环液和净化滤饼黏性增加[2],对南方有色即将实施的污酸资源化工艺造成影响。

图1 净化工序逆流洗涤工艺流程

南方有色要求净化洗涤产生的污酸质量分数尽量控制在10%左右,以控制污酸排放量,降低污酸浓缩处理成本。浸出渣处理项目设计考虑在不引入除氟剂的情况下,通过正常的洗涤流程,使净化工序出口烟气有害杂质尤其是氟含量满足要求,同时污酸量尽量降低,污酸浓度尽量提高。

2 循环液中氟含量分布规律

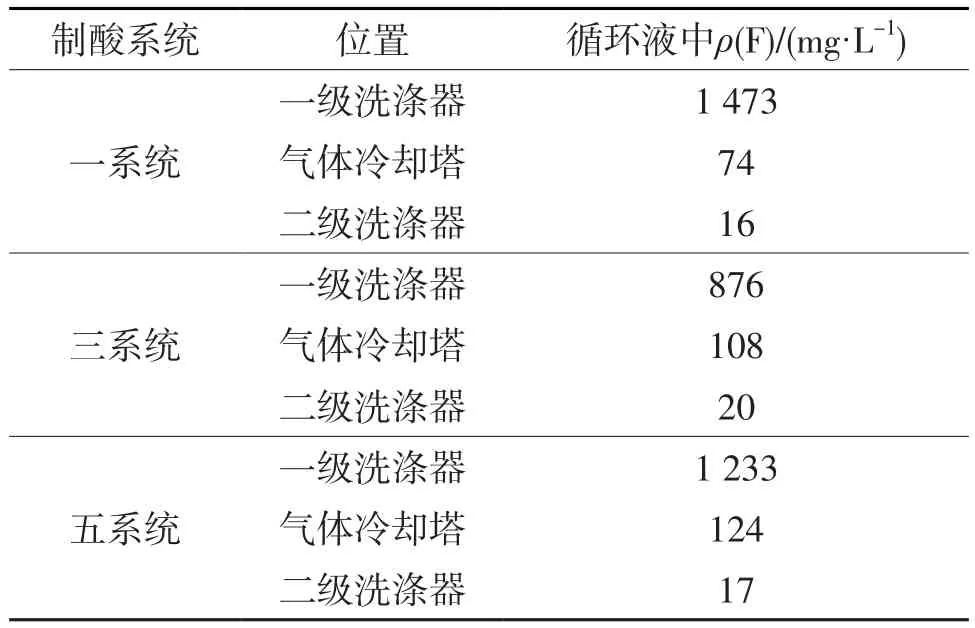

要分析净化污酸量及其浓度,需了解一般生产过程氟浓度的分布规律。为此,对南方有色一、三、五系统循环液氟含量进行了多次测定,统计数据平均值见表1。

表1 制酸系统净化循环液氟浓度分布

由表1数据可知:以一级洗涤器循环液氟浓度为基准,得到净化循环液氟浓度的一般分布规律大致为:气体冷却塔氟浓度约占一级洗涤器的5%~12%,二级洗涤器氟浓度约占一级洗涤器的1%~2%。

沿烟气净化流程,烟气和循环液中的氟含量均逐渐降低,气相和液相在各级压力和温度下接近气液平衡状态,合格烟气由二级洗涤器引出,氟含量最高的循环液由一级洗涤器引出成为污酸。因此,由南方有色实际生产数据得到的上述循环液氟浓度比例分布规律,符合净化工序逆流洗涤基本原理。

3 侧吹炉渣全干燥污酸浓度分析

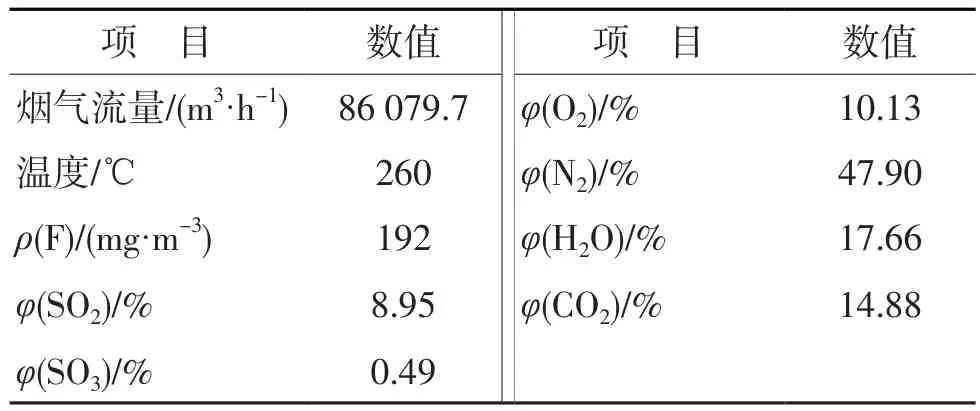

南方有色浸出渣处理项目侧吹炉渣全干燥时,渣料w(H2O)约为14%,进入制酸系统净化工序的烟气条件见表2。

表2 侧吹炉渣全干燥时进入净化工序的烟气条件

净化工序入口烟气φ(H2O)为17.66%,即H2O总 量 86 079.7×17.66%/22.4×18=12 216 kg/h ;净化工序出口烟气温度控制为38 ℃,按正常压力值-11 kPa、烟气含水饱和度100%计算,得到出口烟气量为 79 818.7 m3/h,φ(H2O)为 7.60%,即H2O 总量 79 818.7×7.60%/22.4×18=4 878 kg/h。

净化工序入口烟气φ(SO3)为0.49%,即SO3总量 为 86 079.7×0.49%/22.4×80=1 506 kg/h ;污 酸中H2SO4直接由易溶于水的SO3与水反应生成,则生成 H2SO4为 1 506×98/80=1 845 kg/h,为使净化外排污酸质量分数达到10%左右,需对应控制污酸总量。

由净化工序水平衡计算可知,入口烟气含水+净化工序补水=出口烟气含水+外排污酸含水,当控制净化工序补水为 8 190 kg/h时,污酸中H2O总量=12 216(入口烟气含水)+8 190(净化工序补水)-4 878(出口烟气含水)=15 528 kg/h,此时污酸总量=污酸中SO3总量+污酸中H2O总量=1 506+15 528=17 034 kg/h,折算成体积流量为16 m3/h。污酸浓度按H2SO4总量与污酸总量之比折算,即1 845/17 034=10.8%,此时需基于氟含量控制分析循环液氟浓度梯度是否合理。

净化工序一级洗涤器出口烟气水蒸气饱和度取90%,气体冷却塔和二级洗涤器出口烟气水蒸气饱和度取100%,当一级洗涤器外排污酸量16.0 m3/h时,由水平衡计算可得:气体冷却塔至一级洗涤器串液量27.5 m3/h,二级洗涤器至气体冷却塔串液量8.5 m3/h。

要计算各级循环液的氟浓度,需计算各级烟气氟的脱除量和串液量的比值。由于串液量已知,需计算各级烟气氟的脱除量,为此先对各级洗涤脱氟率进行合理取值,从而得到各级循环液氟浓度,若计算得到的各级循环液氟含量符合前述的循环液中氟含量分布规律,则说明上述工况合理。

通过操作上的控制,一级洗涤器、气体冷却塔、二级洗涤器中的烟气脱氟率均取90%时,由净化工序入口的烟气量和氟浓度,可得一级洗涤器入口烟气氟总量为 86 079.7×192 /1 000=16 527 g/h ;气体冷却塔入口烟气氟总量16 527×(100%-90%)=1 653 g/h;二级洗涤器入口烟气氟总量1 653×(100%-90%)=165 g/h;二级洗涤器出口烟气氟总量165×(100%-90%)=17 g/h。

因此,二级洗涤器至气体冷却塔串液中的氟总量=二级洗涤器入口烟气氟总量-二级洗涤器出口烟气氟总量=165-17=148 g/h;气体冷却塔至一级洗涤器串液量中的氟总量=气体冷却塔入口烟气氟总量-二级洗涤器出口烟气氟总量=1 653-17=1 636 g/h;一级洗涤器外排污酸量中的氟总量=一级洗涤器入口烟气氟总量-二级洗涤器出口烟气氟总量=16 527-17=16 510 g/h。

根据上述结果,由氟总量与串液量之比可得:二级洗涤器至气体冷却塔串液量中的ρ(F)=148(二级洗涤器至气体冷却塔串液中的氟总量)/8.5(一级洗涤器外排污酸量)=17 mg/L。同理,气体冷却塔至一级洗涤器串液量中的ρ(F) =1 636/27.5=60 mg/L,一 级 洗 涤 器 外 排 污 酸 量 中 的ρ(F) =16 510/16.0=1 032 mg/L。

因此,二级洗涤器循环液ρ(F)为17 mg/L,气体冷却塔循环液ρ(F)为60 mg/L,一级洗涤器循环液ρ(F)为 1 032 mg/L。气体冷却塔循环液ρ(F)约占一级洗涤器的比值为60 /1 032 =6%,二级洗涤器循环液ρ(F)约占一级洗涤器的比值为 20/1 032 =2%,符合前述循环液中的氟含量分布规律,因此氟的浓度梯度分布和各级脱氟率操作值合理。

由以上所述净化工序出口烟气量及烟气氟总量,得ρ(F) =17/79 818.7=2.1×10-4g/m3=0.21 mg/m3,符合GB 50880—2013《冶炼烟气制酸工艺设计规范》规定ρ(F)低于0.25 mg/m3的要求。因此,侧吹炉渣全干燥时,外排污酸质量分数能达到10%左右,循环液氟浓度梯度分布满足烟气氟含量控制要求。

4 侧吹炉渣全不干燥污酸浓度分析

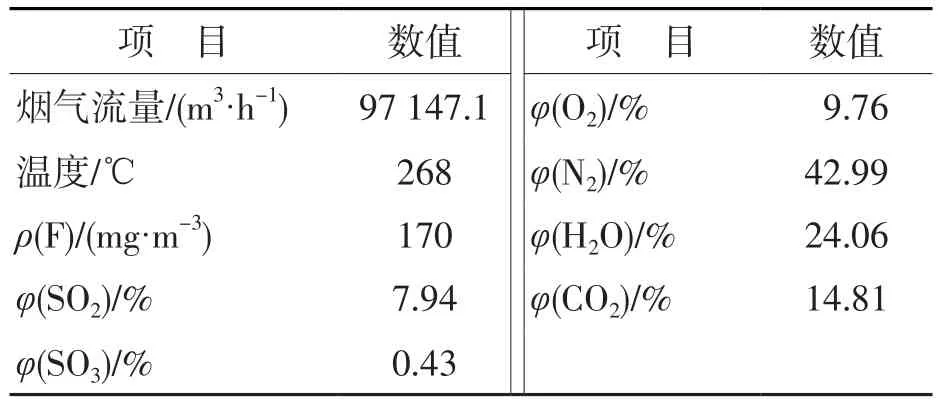

南方有色浸出渣处理项目侧吹炉渣全不干燥时,渣料w(H2O)约为20%,进入制酸系统净化工序的烟气条件见表3。

表3 侧吹炉渣全不干燥时进入净化工序的烟气条件

净化工序入口烟气φ(H2O)为24.06%,即入口烟气中H2O总量为97 147.1×24.06%/22.4×18=18 782 kg/h;净化工序出口烟气温度控制为38℃,按正常压力值-11 kPa,烟气含水饱和度100%计算,得到出口烟气量为83 389.9 m3/h,φ(H2O)为7.60%,即出口烟气中H2O总量为83 389.9×7.60%/22.4×18=5 093 kg/h。

净化工序入口烟气φ(SO3)为0.43%,即SO3总量 97 147.1×0.43%/22.4×80=1 491 kg/h ;理论上进入循环液中的 H2SO4为 1 491×98/80=1 826 kg/h。

4.1 污酸浓度工况一(质量分数约10%)

由于入口烟气带水增加,当控制净化工序补水量为1 820 kg/h时,外排污酸体积流量正好与侧吹炉渣全干燥时同为16.0 m3/h(同前述3计算,过程略),污酸中H2SO4质量分数为10.63%,此时需基于氟含量控制分析循环液氟浓度梯度是否合理。

净化工序一级洗涤器出口烟气水蒸气饱和度取90%,气体冷却塔和二级洗涤器出口烟气水蒸气饱和度取100%,当一级洗涤器外排污酸量为16.0 m3/h时,由各级水平衡计算可得:气体冷却塔至一级洗涤器串液量29.1 m3/h,二级洗涤器至气体冷却塔串液量 2.1 m3/h。

同样,通过操作上的控制,一级洗涤器、气体冷却塔、二级洗涤器中的烟气脱氟率均取90%时,由净化工序入口烟气量和氟浓度,可得一级洗涤器入口烟气氟总量为 97 147.1×170 /1 000=16 515 g/h;气体冷却塔入口烟气氟总量1 652 g/h(同前述3节计算,过程略);二级洗涤器入口烟气氟总量为165 g/h;二级洗涤器出口烟气氟总量为17 g/h。

根据上述结果,二级洗涤器循环液ρ(F)为82 mg/L(同前述3节计算,过程略),气体冷却塔循环液ρ(F)为 57 mg/L,一级洗涤器循环液ρ(F)为1 032 mg/L。气体冷却塔循环液ρ(F)约占一级洗涤器的比值为57/1 032 =6%,二级洗涤器循环液ρ(F)约占一级洗涤器的比值为82/1 032 =8%,二级洗涤器循环液氟浓度比气体冷却塔更大,显然违背了循环液含氟由一级洗涤器—气体冷却塔—二级洗涤器应依次降低的规律,这种情况在操作上显然不允许出现,因此污酸质量分数达到10%左右无法实现。

4.2 污酸浓度工况二(质量分数小于10%)

二级洗涤器要进一步发挥脱氟效果,须有足够的新水补充和串液量,以保证循环液含氟由一级洗涤器至二级洗涤器逐渐降低。

为此,当控制净化工序补水量为8 200 kg/h时,外排污酸体积流量为22.5 m3/h(同前述3节计算,过程略),污酸中H2SO4质量分数为7.7%。

净化工序一级洗涤器出口烟气水蒸气饱和度取90%,气体冷却塔和二级洗涤器出口烟气水蒸气饱和度取100%,当一级洗涤器外排污酸量为22.5 m3/h时,由各级水平衡计算可得:气体冷却塔至一级洗涤器串液量35.5 m3/h,二级洗涤器至气体冷却塔串液量 8.5 m3/h。

与前述4.1中数值相同,一级洗涤器入口烟气氟总量16 515 g/h,气体冷却塔入口烟气氟总量1 652 g/h,二级洗涤器入口烟气氟总量165 g/h,二级洗涤器出口烟气氟总量17 g/h。

根据上述结果,二级洗涤器循环液ρ(F)为20 mg/L(同前述3计算,过程略),气体冷却塔循环液ρ(F)为 47 mg/L,一级洗涤器循环液ρ(F)为 735 mg/L。气体冷却塔循环液ρ(F)约占一级洗涤器的比值为47/735 =6%,二级洗涤器循环液ρ(F)约占一级洗涤器的比值为20/735 =2.7%,基本符合前述的循环液中氟含量分布规律,因此氟的浓度梯度分布和各级脱氟率操作值合理。

此时,二级洗涤器出口烟气ρ(F)为0.20 mg/m3,符合GB 50880—2013《冶炼烟气制酸工艺设计规范》规定的ρ(F)≤0.25 mg/m3的要求。因此,侧吹炉渣全不干燥时,外排污酸质量分数达到7.7%,循环液氟浓度梯度分布满足烟气氟含量控制要求。

考虑浸出渣处理项目净化外排污酸将去往污酸资源化利用,与污酸质量分数10%相比,污酸质量分数7.7%需多蒸出水6.5 t/h,低压蒸汽单价按120 元/t计,增加运行消耗约500 万元/a,此外污酸量的增加将带来电耗、蒸汽消耗、循环水耗及投资成本的增加。因此,从制酸系统外排污酸控制角度,侧吹炉渣宜尽量干燥以减小制酸烟气水含量,从而提高污酸浓度。

5 结语

南方有色浸出渣处理项目侧吹炉渣全干燥时,从烟气与循环液逆流洗涤流程的氟浓度梯度分析,净化工序污酸质量分数能达到10%左右。若侧吹炉渣全不干燥时,要保证烟气净化效果,污酸质量分数达到10%左右不可实现,污酸质量分数达到7.7%是较为理想的水平,但不符合南方有色的需求导向。制酸系统污酸量及浓度会受侧吹炉渣料熔炼过程烟气水含量的影响,渣料全干燥时污酸浓度可以达到最大,建议制酸前对侧吹炉渣进行干燥处理。